Процесс экструзии:определение, принцип работы, типы, области применения, преимущества и недостатки [Примечания в формате PDF]

В области машиностроения процесс экструзии широко используется инженерами для формирования объекта с фиксированной площадью поперечного сечения. Для изготовления объекта сырье помещается в пресс-форму, чтобы придать ему желаемую форму.

Основная функция этого процесса заключается в том, что хрупкие материалы можно легко превратить в желаемый продукт, поскольку в случае экструзии в процессе возникают только напряжения сдвига и напряжения сжатия.

Можно утверждать, что экструзия — это полунепрерывный или даже непрерывный процесс, который можно использовать для формирования горячего или даже холодного материала.

Что такое экструзия?

Экструзия — это один из видов операций формовки металла, при котором штампы используются для изменения формы металлической детали с помощью внешней силы, которая носит сжимающий характер. С помощью этого процесса мы можем довольно легко создать любую сложную форму.

Принцип работы экструзии:

Требуемое усилие в случае процесса экструзии создается плунжером или поршнем для создания сжимающей силы. Ниже приведен принцип работы процесса экструзии:

- На первом этапе изготовителем разрабатывается слиток или заготовка стандартного размера.

- Затем заготовку нагревают до более высокой температуры в случае горячего прессования и выдерживают в течение длительного времени при комнатной температуре, чтобы протолкнуть ее в пресс.

- Заготовка толкается плунжером, установленным в прессе, к матрице, чтобы создать сжимающее усилие.

- Форма предварительно изготавливается в требуемой форме для разработки материала в желаемой форме. Высокая сила сжатия помогает материалу принять нужную форму.

- Наконец, материал извлекается из пресса, после чего он должен пройти процесс отделки, чтобы улучшить его механические свойства.

Типы экструзии:

Экструзию можно разделить на два типа:горячая экструзия. другой — Холодная экструзия. . Эти вышеупомянутые категории также подразделяются на категории, а именно:

Горячее прессование

- Выдавливание вперед

- Обратное выдавливание

Холодная экструзия

- Выдавливание вперед

- Гидростатическая экструзия

- Экструзия Хукера

- Обратное выдавливание

- Ударное выдавливание

- Холодная штамповка

Итак, давайте подробно рассмотрим эти категории.

Горячая экструзия:

Надеюсь, вы уже поняли название этого типа «Горячая экструзия». Здесь в этом процессе заготовку или заготовку нагревают выше температуры рекристаллизации, затем загружают в контейнер и после этого на нее воздействуют тараном.

Поскольку заготовка уже нагрета выше температуры рекристаллизации, она довольно легко протекает через матрицу, а также очень точно и эффективно переформовывается.

Наиболее распространенными материалами, используемыми в этом типе экструзии, являются магний, медь, сталь, алюминий, никель и т. д.

Холодная экструзия:

В этом процессе заготовка выдерживается при нормальной комнатной температуре или, можно сказать, ниже температуры рекристаллизации. Чтобы выдавить любой продукт с помощью этого процесса, нужно приложить огромное усилие.

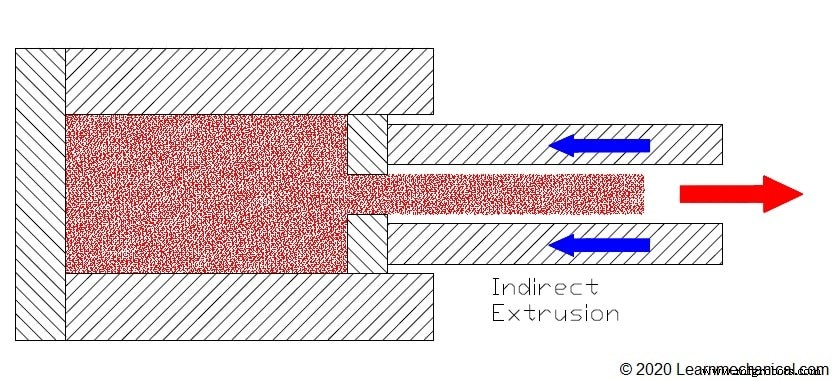

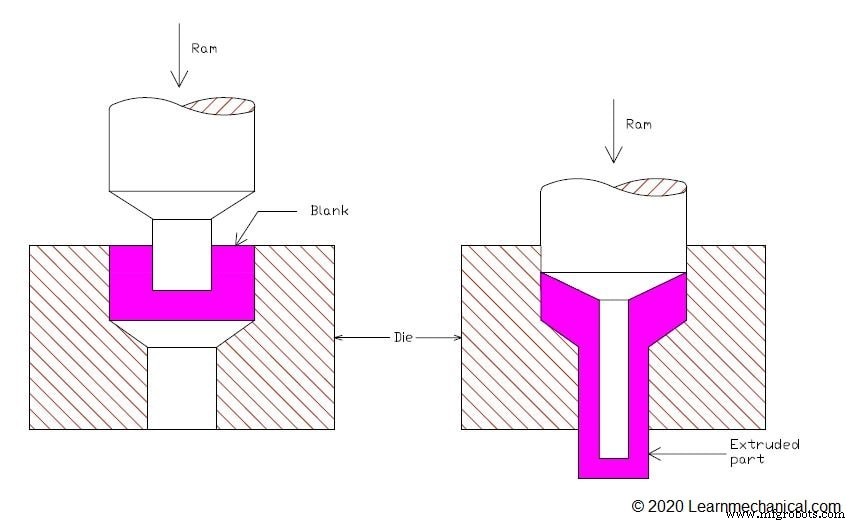

Косвенная экструзия:

В этом процессе направление силы, приложенной плунжером, и направление экструдированного металла находятся на противоположной стороне. Этот тип экструзии также называют обратной экструзией.

Основные преимущества этого способа экструзии в том, что он сравнительно снижает трение. Также с помощью этого процесса мы можем выдавливать металл относительно меньшего диаметра.

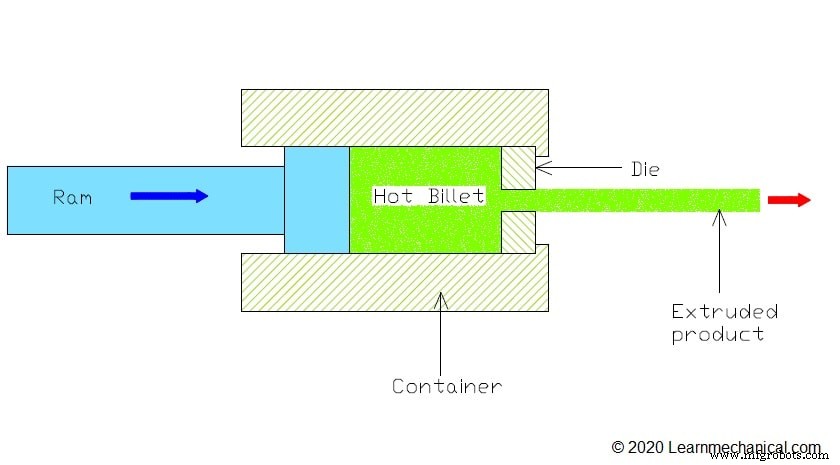

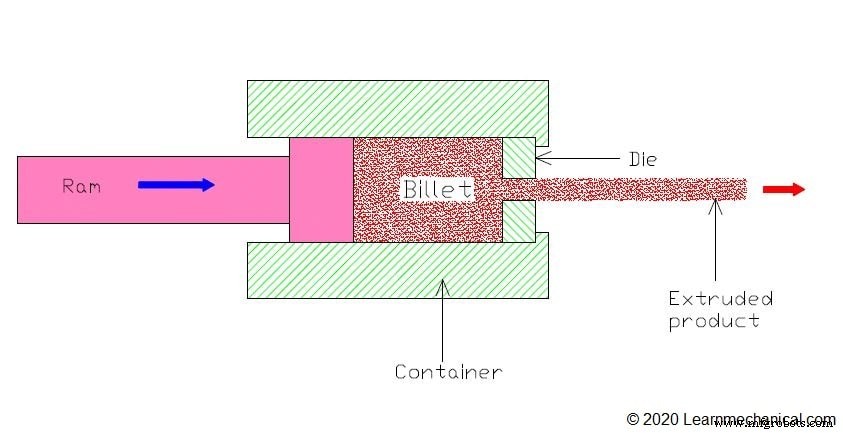

Прямая экструзия:

В этом процессе экструзии направление плунжера и направление экструдируемого металла совпадают. Этот режим выдавливания также называется прямым выдавливанием.

Основным преимуществом этого процесса является то, что таким способом мы можем экструдировать более длинные заготовки.

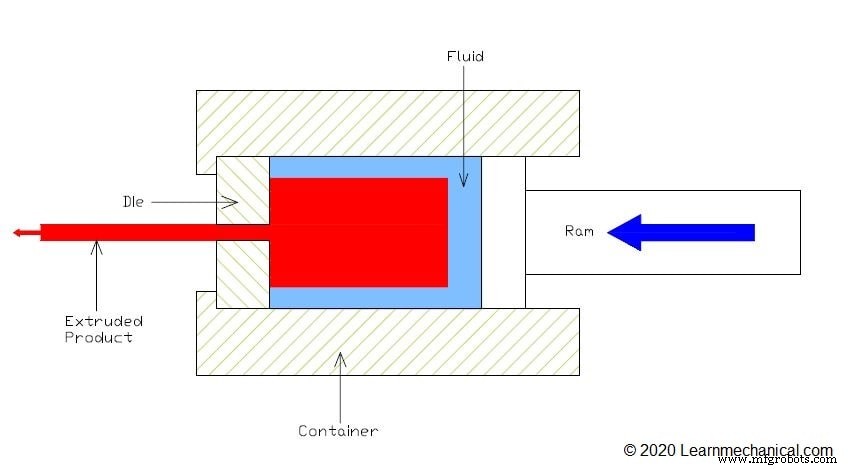

Гидростатическая экструзия:

В этом типе экструзии мы используем жидкость для создания давления на заготовку. Сначала в контейнер загружается заготовка, затем контейнер наполняется жидкостью, как правило, касторовым маслом, затем контейнер закрывается, кроме одной стороны контейнера, которая содержит плунжер и поршень.

Чтобы операция была плавной, форма заготовки поддерживается конической, чтобы она могла легко проходить через матрицу.

Поэтому, когда мы запускаем машину, пуансон оказывает большое давление на жидкость, а затем она передается на заготовку. Из-за жидкости под высоким давлением в заготовке происходит пластическая деформация, и она выходит на другую сторону матрицы и принимает форму матрицы.

Основное преимущество этого процесса заключается в том, что здесь действует очень меньшая сила трения, так как нет контакта между стенкой контейнера и заготовкой.

Гидростатическая экструзия обычно проводится при комнатной температуре.

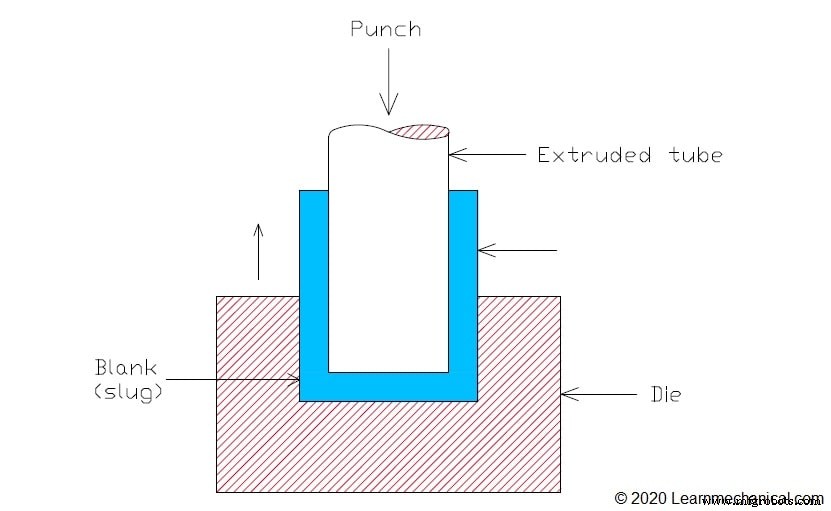

Экструзия Хукера:

Это довольно популярный процесс экструзии, с помощью которого производятся тонкостенные бесшовные медные или алюминиевые трубы.

Сначала заготовку или заготовку помещают в контейнер, пуансон воздействует на заготовку и придает заготовке чашеобразную форму.

На следующем этапе более длинный пуансон снова приложил усилие к чашке и сделал ее длинной цилиндрической формой, а толщина, как обычно, также уменьшилась.

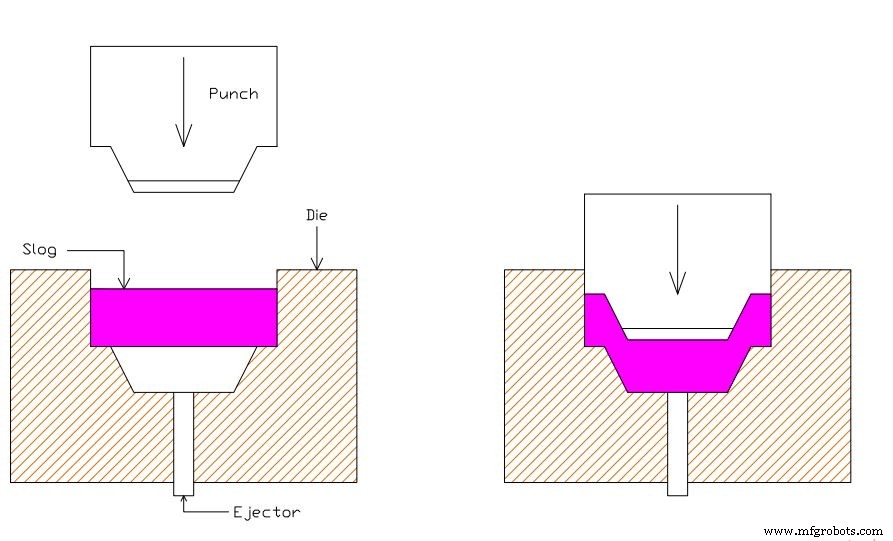

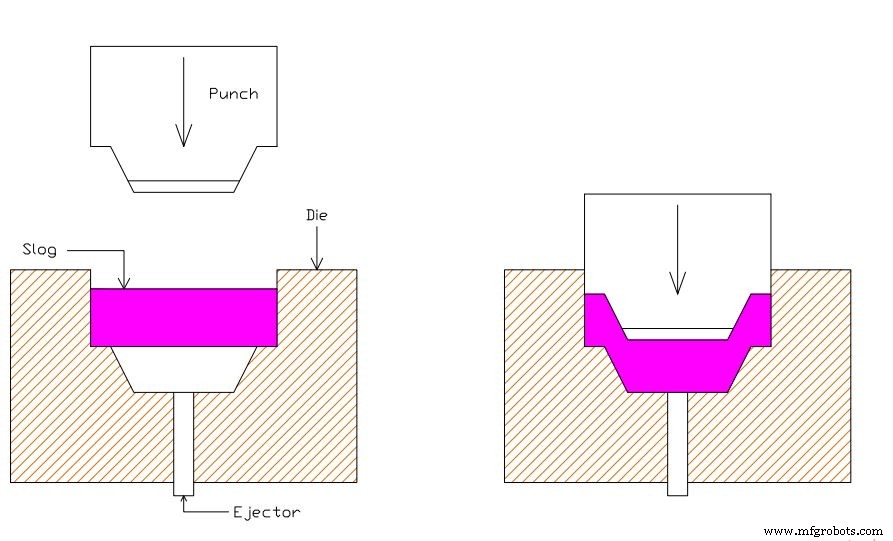

Ударное выдавливание:

В этом процессе пуансон наносит удар по заготовке на очень высокой скорости, создавая ударную нагрузку. Это может быть любой тип, например вперед, назад и даже в оба.

Обычно это делается при комнатной температуре, т. е. методом холодной экструзии.

Если нам нужны такие продукты, как чашка, крышка от зубной пасты или любая полая секция, мы обычно используем обратную ударную экструзию, которая является довольно популярным процессом ударной экструзии.

Холодная штамповка методом экструзии:

Холодная штамповка – это процесс обратной экструзии. Процесс ковки холодной экструзией такой же, как и ударной экструзии. В этом процессе движение пуансона или поршня немного медленнее, чем при ударной экструзии. По мере того, как усилие, прикладываемое к заготовке, постепенно увеличивается, длина экструдируемого изделия достаточно короткая, а толщина больше.

Применения процесса экструзии:

- Процесс экструзии в основном используется для изготовления полых труб и его можно использовать в производственной сфере. Кроме того, для производства продуктов быстрого приготовления и снеков производители рассматривают процесс экструзии. В случае пищевой промышленности процесс экструзии используется для нагревания продукта и превращения продукта в жидкую фазу. Кроме того, в кулинарии в настоящее время используется процесс экструзии, который включает смешивание, резку, разделение, охлаждение, нагрев и так далее. Для удаления влаги из продуктов, а также для герметизации материала производители также учитывают процесс экструзии.

- Однако для разработки готового к употреблению материала используется процесс холодной экструзии. . Например, макаронные изделия изготавливаются методом холодной экструзии. Эти виды продукции имеют пониженную влажность, за счет чего увеличивается жизненный цикл продукции, а также удобнее обслуживать покупателей.

- Кроме того, фармацевтическая продукция также разрабатывается с помощью процесса экструзии . Полимерные фильтры, нанопористые изделия формируются методом экструзии. Процесс изготовления лекарств осуществляется как горячим, так и холодным методом экструзии. Для повышения растворимости продуктов и биодоступности используется процесс горячей экструзии. В этом процессе производители учитывают высокое давление, тепло и перемешивание.

- Кроме того, в конструкционных работах используется процесс экструзии алюминия . Этот процесс включает в себя двери, окна и т. д. В автомобильной промышленности процесс экструзии также используется для формирования нужного типа материала из хрупких материалов.

- Наконец, можно сказать, что процесс экструзии широко используется для изготовления пластиковых материалов. .

Преимущества процесса экструзии:

Экструзия имеет несколько преимуществ, а именно:

- Процесс экструзии широко используется для создания сложного профиля материалов за минимальное время по сравнению с другими процессами обработки металлов давлением.

- Процесс экструзии очень полезен при работе с хрупкими и пластичными материалами.

- Механические свойства, которые могут быть получены в процессе экструзии, очень точны, что увеличивает жизненный цикл продуктов.

Недостатки процесса экструзии:

Некоторые недостатки экструзии перечислены ниже:

- Этот процесс занимает очень много времени.

- Стоимость настройки на начальном этапе также очень высока.

- Усилие сжатия, необходимое для процесса экструзии, также очень велико, и из-за этого оператору необходимо убедиться, что плунжер правильно закреплен в прессе.

Вывод:

Итак, это все о процессе экструзии в деталях.

Я надеюсь, что вы найдете эту статью интересной.

Если да, то не стесняйтесь поделиться этим ресурсом со своими друзьями или вашими любимыми группами в социальных сетях. Ваша единственная акция действительно ценна.

Промышленные технологии

- Процесс хонингования:определение, детали или конструкция, принцип работы, преимущества, применение [Примечан…

- Процесс притирки:определение, принцип работы, типы, материал, преимущества, применение [Примечания в формате …

- Передний угол:определение, важность и типы (положительный, отрицательный, нулевой) [Примечания с PDF]

- Механизм быстрого возврата:определение, типы, принцип работы, области применения, преимущества, недостатки [П…

- Электронно-лучевая сварка:определение, конструкция, работа, применение, преимущества и недостатки [Примечани…

- Плазменно-дуговая сварка:принцип, работа, оборудование, типы, применение, преимущества и недостатки

- Процесс сварки твердого тела:принцип, виды, применение, преимущества и недостатки

- Сварка взрывом:принцип, работа, виды, применение, преимущества и недостатки

- Сварка трением:принцип, работа, типы, применение, преимущества и недостатки

- Сварка МИГ:принцип, работа, оборудование, применение, преимущества и недостатки