Современные ЧПУ упрощают трудоемкие задачи

ЧПУ становятся быстрее, умнее и проще в использовании

Это аббревиатура станка, которую вы никогда не удосужитесь выразить словами:ЧПУ. И большую часть времени, вероятно, нормально рассматривать свой «компьютер с числовым программным управлением» как черный ящик, творящий чудеса. Но если вы боретесь с высокоскоростной обработкой, нуждаетесь в более качественной обработке поверхности или более высокой точности, испытываете проблемы с обучением и удержанием или хотите лучше управлять эффективностью своего производства, ответом могут быть последние итерации этих трех маленьких букв.

Кому нужна скорость?

Как и все, что связано с компьютерами, ЧПУ постоянно становятся быстрее. Чтобы взять несколько примеров из головокружительного набора характеристик, которые вы увидите, Heidenhain управляет блоками данных процесса в течение полмиллисекунды, Siemens SINUMERIK 840D sl может управлять до 31 осей и 10 каналами обработки с помощью всего одного процессора, а импульсный в новейших приводах и двигателях FANUC число оборотов достигает 32 миллионов за один оборот. Кому нужна такая сила?

Во-первых, любой, кто пытается перемещать несколько осей одновременно, особенно если им нужно сделать это быстро. Том Максвелл, старший инженер по применению, Fagor Automation-USA (Элк-Гроув-Виллидж, Иллинойс), особо указал на более широкое использование композитов в аэрокосмической отрасли, где «более быстрые высокоскоростные пятиосевые маршрутизаторы обычно требуют большей вычислительной мощности. Мы также видим потребность в высокоскоростной обработке алюминия по пяти осям на высокопроизводительных обрабатывающих центрах».

Или, как выразился Гисберт Ледвон, менеджер Heidenhain по развитию бизнеса TNC:«Высокоскоростная обработка требует высокой скорости подачи и постоянной нагрузки стружки. Вы хотите передать тепло чипу, а не инструменту. Но если система управления слишком медленная для обработки данных, поступающих от вашей CAD/CAM-системы или постпроцессора, вы не сможете гарантировать постоянную загрузку стружки, что очень быстро выводит инструмент из строя. Вы также не получите такой же чистоты поверхности или точности. Также необходимы более быстрые средства управления для работы шпинделей со скоростью 80-100 000 об/мин, опять же для поддержания постоянной нагрузки на стружку. ЧПУ — важная составляющая успеха в этих областях».

Станки, которые сочетают методы обработки, такие как токарно-фрезерные станки или станки, которые одновременно фрезеруют и шлифуют, также вызывают потребность в сверхбыстрых процессорах. «Если, например, деталь не отцентрирована на столе фрезерного станка, и вы хотите выполнить токарную операцию, у вас будет движение по всем осям, а не только по осям вращения», — сказал Ледвон.

Стив Холмс, бизнес-разработчик Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Элк-Гроув-Виллидж, Иллинойс), добавил еще один пример:роботы, управляемые ЧПУ обрабатывающего центра, как для манипулирования деталями, так и для легкой обработки, такой как удаление заусенцев. Система управления SINUMERIK 840D имеет функцию «Запуск моего робота», которая устраняет необходимость в отдельной системе управления или ПЛК для другого робота. Элемент управления просто выделяет другой канал для этой задачи.

С другой стороны, позаботьтесь о том, чтобы скорости, которую, как вы думаете, вы получите от элемента управления, не мешал другой компонент. Как объяснил Джоди Майклс, национальный менеджер по продажам FANUC America Corp. (Hoffman Estates, IL):«У нас есть конкуренты, которые заявляют о таких функциях, как прогноз на 25 000 блоков. Это нормально, но если у вас нет скорости обработки в ЦП, а приводы и моторы для быстрого реагирования, не имеет значения, как далеко вы смотрите вперед. Вы можете поставить двигатель мощностью 1000 л.с. на трактор John Deere, но это не значит, что он будет развивать скорость 150 миль в час. Вам нужна вся система».

Прежде чем оставить тему скорости, стоит отметить, что большинство современных ЧПУ включают функцию, обычно называемую «адаптивным управлением подачей», которая использует измеренную нагрузку на шпиндель для регулировки скорости резания. Например, если вы режете «воздух», система управления автоматически ускоряет подачу до установленного вами максимума. Когда инструмент погружается в рез, система управления замедляет подачу, чтобы поддерживать постоянный безопасный крутящий момент. Все на лету. По мнению Ледвона, эта функция особенно хороша для «автоматической обработки и трохоидального фрезерования. Это еще больше оптимизирует пакеты CAD/CAM, которые регулируют скорость обработки в зависимости от прогнозируемого объема съема материала».

Более высокая точность, лучшая отделка

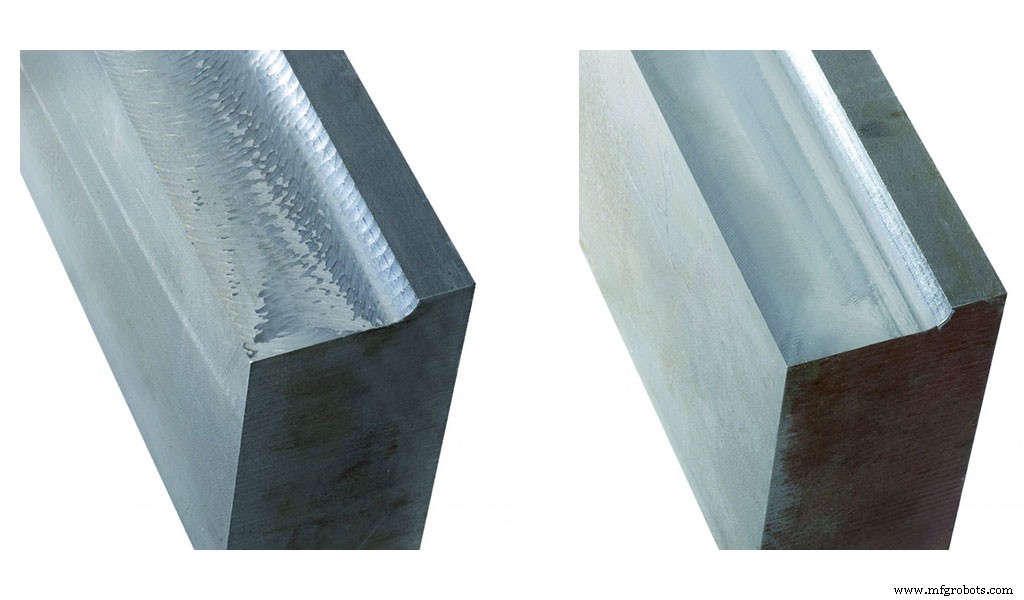

Как мы уже говорили, расширенные элементы управления предлагают гораздо больше, чем способность обрабатывать сложные кинематические и множественные процессы или возможность работать быстрее. Возможно, наиболее важно то, что они обеспечивают более высокую точность обработки и улучшенное качество поверхности для пресс-форм и штампов и других применений, где эти факторы имеют решающее значение. Одним из распространенных подходов, примером которого является Fagor, является двойная обратная связь, в которой используется как цифровой энкодер двигателя, так и отдельный абсолютный линейный энкодер для информирования системы управления. Максвелл сказал, что это «обеспечивает гораздо более высокую точность, сохраняя при этом плавность движения».

Пол Дж. Грей (Paul J. Gray), менеджер по планированию пути, проектированию и разработке машиностроительного предприятия Hurco (Индианаполис), сказал, что системе управления WinMax компании требуется больше вычислительной мощности для поддержки запатентованных алгоритмов управления UltiMotion, основанных на допусках, что, в свою очередь, обеспечивает 25% сокращение времени цикла для четырех- и пятиосевой обработки. Но более того, новые пятиосевые станки Hurco оснащены моментными двигателями с прямым приводом, которые в полной мере используют высокую динамическую реакцию UltiMotion для обеспечения более гладкой поверхности.

Упоминание «алгоритмов» возвращает нас к распространенному мнению, что современные ЧПУ — это черный ящик. Действительно, часто в фоновом режиме работают сложные программы, которые выходят далеко за рамки простого выполнения движений, определенных вашей программой обработки.

Ключевым примером является переинтерпретация кривых сплайнов, которые выходят из вашего постпроцессора CAD/CAM. Как объяснил Ледвон, такие контуры обычно имеют точки, выходящие за пределы радиуса заданной кривой.

«Принуждение станка к перемещению от точки к точке по такому контуру может вызвать вибрацию и контрольные отметки на заготовке. На системе управления Heidenhain можно установить ширину полосы в несколько микрон и позволить станку плавно перемещаться в пределах этой полосы допуска по запрограммированному контуру. Система управления также оптимизирует скорость и подачу в зависимости от формы контура, сохраняя при этом точность». Heidenhain называет эту функцию Advanced Dynamic Prediction (ADP), и она часто используется в расширенных элементах управления. FANUC, например, называет свою версию Smooth Tolerance Control.

Существует также множество функций, которые исправляют присущие машине ошибки, такие как Adaptive Chatter Control (ACC) Heidenhain. «Мы работаем с производителями станков, чтобы определить, как вибрации могут возникать в их машинах, поскольку это отличается от машины к машине», — сказал Ледвон. «И мы определяем, какое действие должно предпринять управление, чтобы устранить такие гармоники, когда они возникают, что опять же отличается от машины к машине. Производитель станка помещает эти данные в ПЛК, который передает их обратно в систему управления, и она запускается автоматически».

Heidenhain, FANUC и другие также имеют функции, которые компенсируют зависящие от ускорения ошибки позиционирования в центральной точке инструмента. Например, по словам Ледвона, масса и инерция могут вызывать тангаж во время торможения и ускорения, что приводит к ошибкам позиционирования, которые не распознаются датчиками положения.

Погрешности частично зависят от жесткости направляющих, расстояния между точкой приложения усилия подачи и центром масс, а также расстояния между центром масс и центральной точкой инструмента. Таким образом, Heidenhain сотрудничает с машиностроителем, чтобы понять механику машины, и на основе этого понимания делает расчеты, чтобы исправить эти ошибки ускорения. Ледвон добавил, что такие корректировки составляют всего несколько микрон и поэтому не всегда могут быть необходимы, в зависимости от приложения.

Терминология FANUC дает хорошее представление о некоторых дополнительных, казалось бы, волшебных функциях, которые теперь доступны производителям станков и, следовательно, пользователям:интеллектуальное ускорение/торможение шпинделя, интеллектуальное ускорение/торможение скорости подачи, интеллектуальная компенсация люфта и интеллектуальное терморегулирование.

Майклс отметил, что Smart Spindle Acc/Dec также служит для экономии затрат на электроэнергию, поскольку программы CAD/CAM часто выводят большие изменения скорости вращения шпинделя, которые в противном случае потребляли бы больше электроэнергии, чем необходимо. Но производство более качественных деталей является основным преимуществом большинства этих функций. Или, как он резюмировал:«С сегодняшним контролем допусков и высокой скоростью отклика наших двигателей и приводов на заднем плане происходит так много всего, что ваша обработанная деталь выглядит как полированная поверхность».

Улучшения в HMI

Как и следовало ожидать, недавние достижения в человеко-машинном интерфейсе (ЧМИ) включают дизайн, управляемый значками, и вид управления кончиками пальцев, популяризированный смартфонами (шаг для уменьшения изображения, масштаб для увеличения и т. д.). Даже FANUC, чей вездесущий человеко-машинный интерфейс не сильно изменился за 25 лет, теперь предлагает то, что Майклс назвал «совершенно другим интерфейсом». Начальный экран, который совсем не похож на экран FANUC, с рядами различных значков для данных инструмента, редактирования вашей программы, обслуживания и т. д. Вы также можете настроить его, например, добавив приложение для программирования от другого поставщика. И самое главное, благодаря этому миллениалы стали более приемлемыми для нашего контроля».

Но изменения — это не просто подачка миллениалам. Поставщики ЧПУ сумели не только предоставить оператору станка больше возможностей программирования независимо от автономных CAD/CAM, но и сделать это относительно простым.

Грей сказал, что новая система графического диалогового программирования Hurco дает операторам возможность «импортировать файлы твердотельных моделей CAD и просто щелкать элементы детали, которые они хотят вырезать, для создания программы обработки детали. Он даже будет автоматически ориентировать пятиосевые станки для обработки деталей по 3+2 осям. Простота программирования не только повышает производительность оператора, но и устраняет источники человеческих ошибок в производственной последовательности».

Siemens, Heidenhain и другие предлагают те же возможности, и Холмс добавил, что возможность использовать любой стандартный трехосевой постоянный цикл на любой наклонной плоскости устраняет необходимость в дорогостоящей CAM-системе для пятисторонних деталей.

Холмс также заметил, что «современные усовершенствованные HMI выходят за рамки простой визуальной проверки. Они предлагают трехмерную графическую проверку программирования, настроек инструмента и шпинделя, измерения деталей, эффективности траектории и поддерживают ряд новых возможностей, таких как предотвращение столкновений, которые стали возможными благодаря визуальной проверке. Кроме того, один и тот же опыт визуальной проверки можно использовать во всем цехе, от трехосевой до 3+2 и до полной пятиосевой обработки».

Грей возразил, что графические системы управления и системы моделирования станков больше не являются чем-то особенным, и «большинство элементов управления дает сбои именно на стороне программирования, особенно при пятиосевой обработке». Чтобы решить эту проблему, Hurco «разработал универсальный тип программы как для диалогового программирования, так и для программирования ЧПУ, который будет резать одну и ту же деталь на любом пятиосевом станке Hurco независимо от его конфигурации без внесения каких-либо изменений в программу обработки детали», — сказал он. «Это упрощает обучение операторов пятикоординатной печати и обеспечивает нашим клиентам значительную производственную гибкость».

Степень, в которой программы, написанные для одной машины, могут выполняться на другой (независимое кинематическое программирование), является еще одним направлением деятельности Siemens.

«Этот подход позволяет выполнять одну и ту же программу на нескольких пятиосевых станках с разной кинематикой без необходимости использования отдельного постпроцессора для каждого станка», — сказал Холмс. «Благодаря кинематически независимому программированию создаваемые программы ЧПУ также не зависят от станка, что обеспечивает большую гибкость для пятиосевой обработки. Итак, берем деталь, написанную для станка с шарнирно-сочлененной головкой, и переносим ее на ВМК без шарнирно-сочлененной головки, но с цапфовым столом. Система управления автоматически переориентирует программу для запуска детали на этом станке». Детали не нужно программировать с помощью собственного CAD/CAM-пакета Siemens, NX. Подойдет любой стандартный пакет.

В то же время Siemens, пожалуй, уникальна тем, что предлагает как полную систему ЧПУ, так и программный пакет CAD/CAM; они настолько интегрированы, что изменения в одном немедленно отражаются в другом без последующей обработки. Обладая более широким охватом, Siemens и FANUC также предлагают «универсальные HMI», которые кажутся похожими от фрезерных до токарных и шлифовальных станков, что упрощает обучение.

Максвелл сказал, что Fagor предлагает новую функцию, которая «позволяет пользователю выбирать материал и инструмент, а также получать базовые скорости и подачи для конкретной детали, которую он программирует. Fagor также внедрил оперативную настройку оператора между скоростью и точностью для увеличения скорости во время черновых операций, но точности во время чистовой обработки».

В том же духе Холмс сказал, что средства управления Siemens включают «циклы высокоскоростной обработки, которые позволяют оператору легко настраивать процесс обработки для черновой, получистовой или чистовой обработки, изменяя только одно или два значения в цикле».

Другие вспомогательные средства настройки

Помимо интуитивно понятных интерфейсов, современные ЧПУ также помогают оператору с помощью инструкций по каждой функции. Siemens включает более 100 коротких видеоклипов, называемых Animated Elements, которые иллюстрируют практически каждое поле постоянных циклов или операций настройки.

У Heidenhain есть новая система под названием VSC (Visual Setup Control), которая делает снимок вашей установки после того, как вы оптимизировали ориентацию детали в заготовке, затяжку болтов и т. д. Затем система управления сравнивает это изображение с последующими настройками в том же производственном цикле и предупреждает оператора о любых аномалиях, например оставленном на детали гаечном ключе или отсутствующем отверстии, давая ему возможность продолжить, переключиться на следующий поддон или остановка для корректирующих действий. VSC настолько чувствителен, что камера распознает даже головку болта, которая не идеально плоская из-за чрезмерного затягивания.

KinematicsOpt — еще одна интригующая функция Heidenhain. — Положи на стол калибровочную сферу, — сказал Ледвон. «Щуп касается окружности сферы под разными углами и автоматически калибрует станок точно по центральной точке поворота, что очень важно для пятиосевых приложений. Это очень мощная функция, особенно если в магазине в течение дня наблюдаются перепады температуры. Вы можете загружать поддон с калибровочным шариком во время смены, и машина может автоматически перекалибровать себя перед резкой следующей партии деталей».

Hurco и Siemens также предоставляют эту функцию для станков с осями вращения в любой кинематической конфигурации с дополнительной возможностью включения циклов измерения центральной линии в программу обработки деталей для автоматического измерения во время производства.

Наконец, хотя все элементы управления настраиваются на заводе в зависимости от ожидаемого крепления, размера детали и т. д., изменения в полевых условиях (преднамеренные или иные) иногда требуют корректировок. Таким образом, FANUC и другие компании обеспечивают то, что Майклс назвал «некоторым объемом автонастройки, который вы можете выполнять самостоятельно».

Максвелл сказал:«Автоматическая настройка осей с помощью программного обеспечения Fagor Finetune теперь является стандартной функцией. Это программное обеспечение настраивает параметры ЧПУ и приводов с использованием диаграмм Боде для оптимизации характеристик высокоскоростной резки. Fagor и другие также предоставляют ЧПУ встроенный осциллограф для дальнейшей расширенной настройки».

Чей контроль?

Прежде чем покинуть тему HMI, стоит отметить, что интерфейс, фактически представляемый оператору, часто частично, если не полностью, является созданием производителя станка, а не поставщика ЧПУ. Точно так же у вас часто есть несколько вариантов управления от одного и того же конструктора, поэтому стоит изучить их.

Например, за внешним интерфейсом CELOS от DMG Mori вы найдете элемент управления FANUC, Siemens, Mitsubishi или Heidenhain, хотя в последнем примере он работает не в фоновом режиме, а рядом на одном экране.

Майклс сказал:«Макино в основном использует FANUC, но вы этого не заметите. Они используют то, что мы называем Panel i, с нашим управлением в фоновом режиме, подключенным к компьютеру, который представляет пользователю видеоэкран. Стандартные вертикальные и горизонтальные обрабатывающие центры и токарные станки часто используют стандартный ЧМИ FANUC. Для более специализированных приложений, таких как шлифование, обычно используется собственный ЧМИ OEM-производителя». Зуборезные станки Gleason похоронили систему управления FANUC со своим специализированным ЧМИ. Другой пример включает в себя токарные станки Weiler, в которых используются элементы управления Siemens с ЧМИ, который «настолько настроен производителем, что вы даже не заметите этого», — сказал Холмс.

Использование возможностей данных

«Индустрия 4.0 и промышленный Интернет вещей, возможно, являются наиболее важными движущими силами современной отрасли, — сказал Грей. «Информация является ключом к принятию более взвешенных решений, и ожидается, что современные станки с ЧПУ будут публиковать информацию о производительности и производстве, а также объединяться в сеть с другими интеллектуальными устройствами, чтобы сократить время и затраты на настройку».

В рамках этих усилий Hurco бесплатно предоставляет интерфейс с открытым исходным кодом для своего управления на GitHub и сотрудничает с рядом компаний, занимающихся робототехникой и мониторингом производительности, чтобы расширить возможности взаимодействия своего управления.

В то время как система управления Heidenhain может рассказать вам практически обо всем, что происходит, в мельчайших подробностях, Ледвон сказал, что ее система StateMonitor позволяет легко получить относительно ограниченный набор данных о таких вещах, как включение и выключение шпинделя и коды ошибок, которые обеспечивают «очень четкую и точную информацию». аналитика без суеты и хлопот». Это также позволяет оператору вводить информацию о том, почему машина не работает, что может быть важной точкой данных, которую полностью автоматизированная система не улавливает.

Перспективным взглядом на Индустрию 4.0 является MindSphere от Siemens, облачная платформа с открытой архитектурой, где машины разных производителей безопасно загружают данные для хранения, анализа и мониторинга из любой точки мира. Машины с интеллектуальными датчиками, которые отслеживают вибрацию, потребление тока, температуру и другие факторы, загружают отчеты о состоянии в MindSphere.

Если, например, датчик обнаруживает ненормальную вибрацию, исходящую от оси Y станка определенного типа, он может определить (на основе алгоритмов, полученных из большого количества интеллектуальных данных, собранных от других пользователей), что вибрация вызвана износ подшипника на шарико-винтовой передаче оси Y. Затем эту деталь можно заказать и отправить покупателю еще до того, как он узнает о проблеме. Это выходит за рамки профилактического обслуживания и включает профилактическое обслуживание. Большой шаг вперед.

Система управления автоматикой

- Что такое абразивно-струйная обработка и как она работает?

- Обеспечьте бесперебойную работу вашей реализации ServiceNow

- Идеи о заключении договора на техническое обслуживание

- Убедитесь, что работы по обслуживанию не создают узких мест в процессе

- Обработка с ЧПУ:лучшие методы для вас

- Как сделать жесткие допуски деталей с ЧПУ

- Комбинированный токарный станок для сложной обработки прутков

- Многозадачный станок для работы в баре среднего размера

- Преодоление трудностей

- Как заставить комплексную программу безопасности работать