Программное обеспечение для моделирования расправляет крылья

Решая такие неприятные вопросы, как сложность продукта, легкий вес, передовые материалы и новые методы производства, современные инженеры-технологи все чаще используют высокоточное моделирование для визуализации решений этих проблем. Новейшее программное обеспечение для моделирования может предложить подсказки для улучшения конструкции и производительности продукта с помощью высококачественных пакетов CAE и программного обеспечения для моделирования ЧПУ, которые помогают определить не только лучшие проекты, но и наиболее эффективные способы их достижения.

Новые производственные процессы, такие как аддитивное производство (АП), создают для производителей различные проблемы, и моделирование может заранее определить, какие решения работают лучше всего. Многие пакеты программного обеспечения для моделирования теперь предлагают моделирование для конкретных добавок, которые могут помочь пролить свет на процессы наслоения, с помощью которых создаются аддитивные продукты, а также визуализировать, как сделать традиционные процессы субтрактивной металлообработки более эффективными.

Решение проблемы сложности

В дискретном производстве инженеры-разработчики продукции сталкиваются с огромными проблемами, поскольку все, от автомобилей и самолетов до огромных кораблей и тяжелой техники, содержит миллионы строк кода, которые программируют системы с электроникой, предназначенные для промышленного Интернета вещей (IIoT).

«Большие тенденции, которые мы наблюдаем, — это возрастающая сложность продуктов», — сказал Рави Шанкар, директор по глобальному маркетингу продуктов для моделирования, Siemens PLM Software (Plano, TX), отметив при этом растущий уровень электроники в механических компонентах. «Этому способствуют цифровой двойник и проектирование на основе моделей».

По словам Шанкара, автономные транспортные средства и дроны являются последним примером сложных систем, требующих программных систем моделирования. «Мы также заметили, что основное внимание уделяется топливной экономичности автомобилей и выбросам вредных веществ, а также уменьшению веса и использованию генеративного дизайна», — добавил он.

Компания Siemens недавно представила решение для беспилотных автомобилей, которое включает в себя решения для моделирования Simcenter с новой сенсорной технологией. На мартовском Дне инноваций Siemens в Чикаго компания представила систему, использующую изображения виртуального датчика Tass PreScan с платформой Mentor DRS360, которая автоматизирует разработку алгоритмов для объединения и обработки данных датчиков.

«Первая тенденция заключается в том, что можно создавать основанные на физике модели мира и сенсорные модели на основе физики», — сказал Мартин Тидеман, директор по продуктам компании Tass International (Steenovenweg, Нидерланды), которая в прошлом году была приобретена Siemens. «Эти модели создают высокоточную информацию от искусственных датчиков, которую можно генерировать так, как если бы она исходила от реальных камер, радаров и лидаров. Когда вы вводите эти искусственные данные в автомобильные процессоры, такие как DRS360, вы можете оценить автомобильное оборудование и программное обеспечение, не проезжая ни одной мили».

По словам Тайдмана, еще одним ключевым моментом является обеспечение того, чтобы программное обеспечение для автоматизированного моделирования вождения работало на высокопроизводительных кластерах (HPC).

«Эти кластеры могут запускать множество симуляций параллельно, что ускоряет процесс виртуальной оценки/валидации. Вы хотите иметь возможность проехать миллион виртуальных миль за выходные.

«Автоматические симуляторы вождения должны быть подключены к широкому спектру других аппаратных и программных модулей, например, к модулям импорта карт, чтобы автоматически создавать виртуальные дорожные сети или инструменты моделирования динамики автомобиля, чтобы убедиться, что автомобиль правильно реагирует на управляющие воздействия», — пояснил он. . «Интерфейсы между инструментами моделирования все больше стандартизируются», например, с FMI/FMU (интерфейс функционального макета/блок функционального макета), добавил Тайдман.

Подрывное моделирование

Несколько ключевых передовых технологий влияют на то, как моделирование применяется в производстве. «Несмотря на то, что существует множество технических разработок, которые продолжают развиваться и совершенствоваться, некоторые из них могут коренным образом изменить то, где, как и кем используются возможности моделирования», — сказал Сет А. Хиндман, старший менеджер по стратегии и управлению продуктами, производство, строительство и производство в Autodesk Inc. (Сан-Рафаэль, Калифорния).

«Закон Мура остается верным гораздо дольше, чем многие могли себе представить. Благодаря постоянному развитию вычислительной мощности невероятно мощное оборудование доступно по очень низкой цене. В сочетании с развитием обширных оптоволоконных сетей компании могут быть подключены к внешним вычислительным ресурсам, скорость которых превышает скорость их собственных внутренних сетей», — сказал Хиндман. «Увеличенная мощность, гибкие вычисления и настраиваемые HPC [высокопроизводительные вычисления] позволяют компаниям коренным образом изменить способ разработки и производства своих продуктов, проведя достаточный анализ, чтобы действительно понять, как их продукт будет работать в различных приложениях и средах».

По словам Хиндмана, производители также отказываются от анализа, зависящего от сетки.

«Повсеместный характер данных 3D-проектирования продолжает вызывать потребность в инструментах моделирования, которые больше не зависят от сетки и могут извлечь выгоду из ассоциативности с собственными проектными данными. Это не только повышает производительность общего рабочего процесса, но и расширяет аудиторию, которая может извлечь выгоду из возможностей моделирования. Естественным стремлением является создание более надежных, интуитивно понятных решений, которые отходят от традиционных требований CAE. Долгосрочный потенциал заключается в том, что это позволяет упростить взаимодействие с решениями и автоматизировать обременительные задачи».

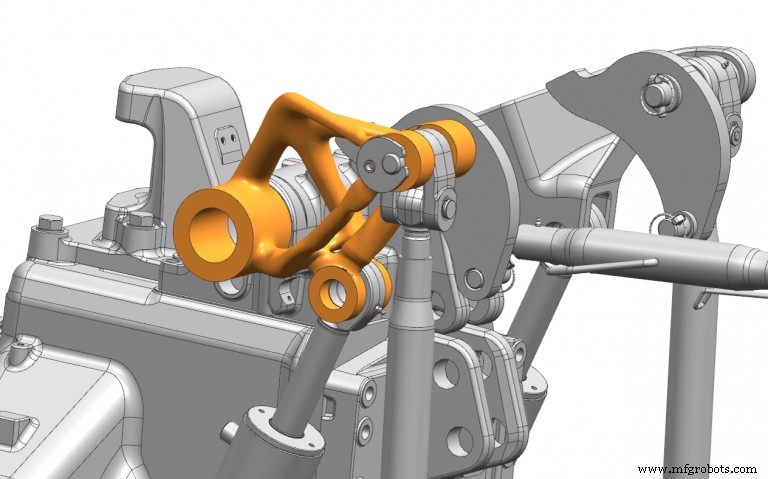

Хиндман добавил, что давно существовавшая в CAE перспектива вывести моделирование «на передний план» теперь заменяется идеей объективного анализа. «Несмотря на то, что предварительная симуляция является мощной, она по-прежнему зависит от традиционного соглашения о тестировании того, что вы разработали, по сравнению с исследованием проектов, которые соответствуют поставленным вами целям», — сказал он. В настоящее время Autodesk представляет на инженерном рынке так называемое генеративное проектирование, добавил Хиндман, которое только что стало доступно в Autodesk Fusion 360 Ultimate.

«Наша технология генеративного проектирования позволяет системе создавать проекты, основанные на объективных данных, что облегчает широкое исследование пространства проектирования, позволяя находить компромиссы на основе понимания», — сказал Хиндман. «Основной задачей инженеров исторически было создание работающей конструкции. При генеративном дизайне каждый результат успешно соответствует этому базовому требованию, а это означает, что принятие решений и компромиссы поднимаются до уровня основных бизнес-инициатив».

Моделирование аддитивных процессов

Аддитивные разработки продолжают волновать обрабатывающую промышленность, и многие разработчики моделирования недавно выпустили либо новые, либо улучшенные версии своего программного обеспечения для аддитивного моделирования.

Например, 19 апреля разработчик моделирования Ansys Inc. (Канонсбург, Пенсильвания) выпустила свои новые решения Additive Print и Additive Suite, которые обеспечивают моделирование процессов аддитивной обработки металлов. Утверждается, что эти решения позволяют пользователям печатать легкие, сложные металлические детали и анализировать свойства и поведение микроструктуры. В Ansys заявили, что это поможет снизить затраты на аддитивное производство за счет ограничения проектных ограничений, сокращения отходов и сокращения времени печати.

По словам компании, полный рабочий процесс аддитивного моделирования Ansys позволяет клиентам тестировать свои конструкции продуктов виртуально перед печатью детали. Программное обеспечение включает в себя моделирование до процесса печати, что позволяет инженерам проектировать, тестировать и проверять характеристики детали на этапе проектирования и значительно снижает высокие затраты на физические пробы и ошибки.

AM меняет правила игры в производстве, сказал Брент Стакер, директор Ansys по аддитивному производству. «Медицинские устройства могут быть изготовлены с геометрией, индивидуальной для пациента. Запасы запасных частей для многих компонентов уйдут в прошлое, поскольку запасные части можно производить по заказу», — отметил Штукер. «Продукты, которые работают в экстремальных условиях, например, в нефтегазовой промышленности, могут быть изготовлены из новых [более прочных] составов гибридных материалов. Геометрическая сложность, предлагаемая AM, означает, что десятки компонентов могут быть объединены в один компонент, который имеет меньший вес и более высокую производительность».

Штукер отметил, что по сравнению с AM дизайнеры и операторы станков, которые обычно не были пользователями инженерного моделирования, теперь должны понимать сложный процесс печати.

«Мы видим, что операторы станков хотят большего, чем просто обоснованные предположения, когда дело доходит до прогнозирования того, можно ли успешно построить деталь», — сказал он. «Они должны быстро понять, как конкретная конфигурация машины приведет к деформации детали до и после снятия с опор, и может ли чрезмерная деформация привести к удару механизма распределения порошка по детали [что известно как разрушение лезвия]. Аналогичная ситуация с дизайнерами, занимающимися дизайном для AM [DfAM]. Они хотят знать, будет ли разработанная ими деталь успешно напечатана, и если да, то каковы будут свойства этого компонента.

«Моделирование дает дизайнерам и операторам возможности для понимания аддитивного процесса», — добавил он. «Вот почему мы разработали Ansys Additive Print как автономный инструмент прогнозирования процесса печати, чтобы не инженер мог использовать этот инструмент в течение нескольких дней».

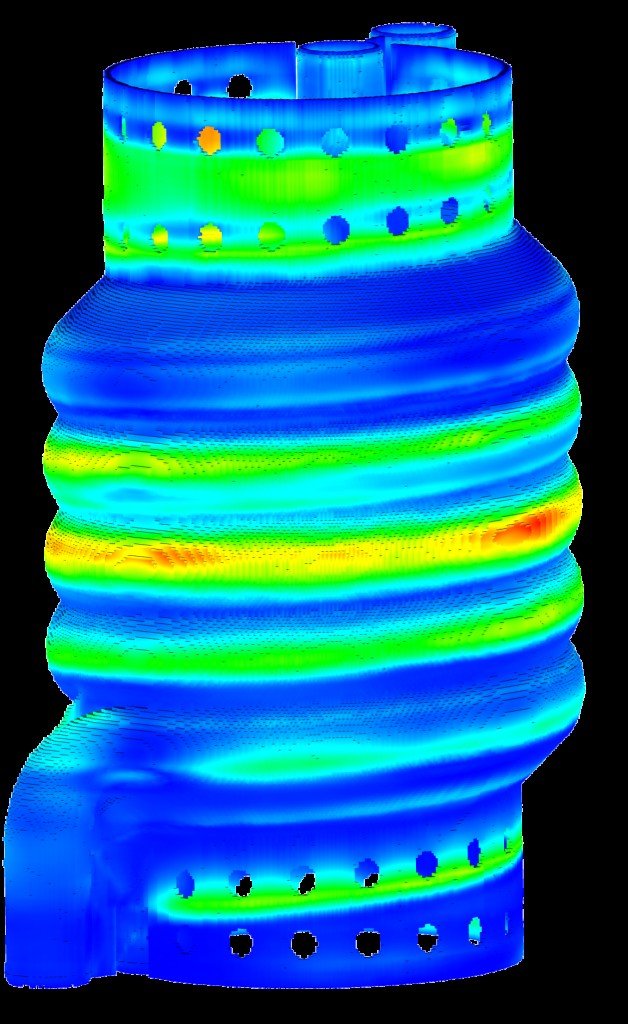

Хотя программное обеспечение для моделирования успешно используется для обеспечения того, чтобы спроектированная конструкция выдержала условия эксплуатации во время полевых операций, она также постоянно сталкивается со сложными нагрузками, материалами и физикой, отметил Сабхэм Сетт, директор Simulia Strategic Initiatives, Dassault Systèmes ( Париж). «Программное обеспечение для моделирования в настоящее время стремится предоставлять мультифизические и многомасштабные решения, предоставляющие прогнозы для каждого аспекта для ускорения роста отрасли. Например, в автомобильной промышленности программное обеспечение для моделирования используется для решения мультифизических задач, таких как динамика нескольких тел, шум и вибрация, ударопрочность и нестационарный поток, а также многомасштабных задач проектирования материалов, многомасштабного увеличения и уменьшения масштаба материала и подконструкций. ”

По словам Сетт, добавление возможности предсказывать форму, получаемую в результате процесса аддитивного моделирования, считается одной из самых захватывающих новых разработок в области моделирования производства. «Принимая во внимание траекторию сканирования, свойства материала, свойства машины и лазера, мы можем точно предсказать деформацию детали из-за тепла и гравитации во время печати», — добавил он.

Моделирование аддитивного процесса позволяет строителям более точно прогнозировать и контролировать процесс, предотвращая возникновение ошибок в процессе послойного аддитивного построения детали.

Шанкар из Siemens сказал, что моделирование в аддитивных процессах, которые Siemens добавила в свой модуль NX Additive в прошлом году, позволяет производителям прогнозировать результаты производства.

«Когда вы создаете слои, вы должны знать много вещей:сколько времени требуется для охлаждения? Что такое пустоты [пустые места или карманы] в детали? Моделирование может помочь устранить пустоты, а также остаточные напряжения в изделии», — сказал он. Моделирование также поможет производителям узнать, как стандартизировать процессы, и понять, как будет работать продукт.

В настоящее время Siemens работает над такими вопросами, как аддитивные процессы с фазовыми переходами и способы охлаждения деталей. В некоторых случаях используется HPC из-за интенсивного вычислительного характера этих симуляций. «Вычисления часто могут быть парализованы. Если вы пытаетесь решить большие модели, это [HPC] привлекательно", — сказал Шанкар.

По словам Хиндмана, что касается аддитивных технологий, Autodesk продолжает расширять свой портфель решений. «Последним дополнением к портфолио Netfabb является включение возможностей генеративного проектирования Autodesk. Как я упоминал ранее, генеративный дизайн позволяет системе создавать проекты, основанные на объективных принципах, чтобы облегчить широкое исследование пространства дизайна. Ключевой компонент того, как система может функционировать как активный участник, заключается в том, что мы научили ее учитывать процесс аддитивного производства, поэтому она будет генерировать результаты, оптимизированные для 3D-печати».

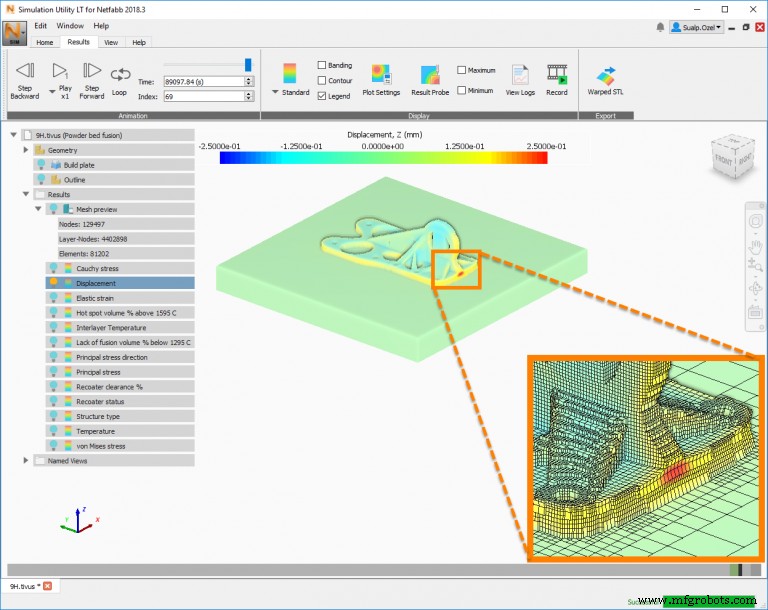

В мартовском выпуске Netfabb Ultimate компания Autodesk представила интегрированные возможности моделирования процессов в дополнение к существующему автономному предложению Netfabb Local Simulation. Хиндман сказал, что обе версии Netfabb теперь включают в себя:расширенные прогнозы эффектов, таких как захваченный порошок, горячие точки/пригорание и отсутствие плавления; эмуляция дополнительных процессов, таких как удаление деталей электроэрозионной обработки и воздействие термообработки; улучшена производительность дополнительной службы эластичных вычислений Autodesk; внедрение возможностей анализа процессов в Netfabb Ultimate; а также оптимизированная возможность замены компенсированных заготовок деталей на основе моделирования на исходную геометрию.

Autodesk также запустила поддержку процесса прямого энергетического осаждения (DED) в партнерстве с портфелями Netfabb и PowerMill (PowerMill Ultimate) компании, чтобы использовать опыт в области управления многоосевыми роботами.

«Это добавляет еще одну возможность для прогнозирования возможности исключительно больших деформаций и отказов во время производства с высокой скоростью наплавки», — сказал Хиндман. «Поскольку компании внедряют аддитивное производство металлов, возникают общие опасности, с которыми им приходится сталкиваться и преодолевать». Он добавил, что наиболее распространенными проблемами при работе с металлическим порошковым принтером являются:деформация детали, коробление (отпечатанная деталь неприемлема и может повредить устройство для повторного нанесения покрытия); отказы/разрушения, вызванные термическим напряжением (деталь ломается во время печати и может повредить устройство для повторного нанесения покрытия); отказы опоры (в детали накапливается такое большое напряжение, что оно разрывает соединение между рабочей пластиной и деталью, что делает деталь неприемлемой и, возможно, позволяет устройству для повторного покрытия столкнуться с деталью); и различные свойства материалов (детали имеют видимые дефекты или работают не так, как ожидалось).

Визуализация процессов ЧПУ

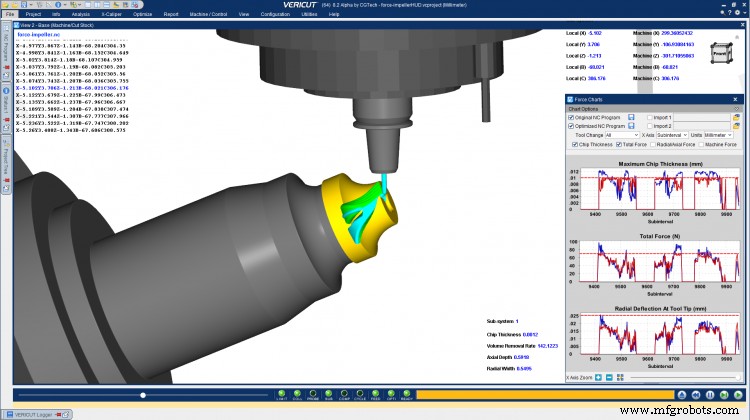

Для процессов моделирования и проверки ЧПУ AM остается ключевой областью разработки с разработчиками таких систем, как программное обеспечение для моделирования ЧПУ Vericut от CGTech (Ирвин, Калифорния), которое недавно добавило модуль Vericut Additive. «Аддитивное производство по-прежнему остается одной из самых горячих тенденций в производстве, поэтому программное обеспечение для моделирования старается не отставать», — сказал Джин Граната, менеджер по продукции CGTech Vericut.

«Использование программного обеспечения для моделирования, способного имитировать те же самые коды ЧПУ, которые будут управлять станками, — лучший способ защитить оборудование с ЧПУ и создать качественную деталь с первого раза в цеху».

Граната отметил, что в композитах выделяются две последние тенденции:упор на графическое отображение и точное представление детали. «Хотя улучшение графики может показаться косметическим улучшением, есть реальные инженерные преимущества от точного прогнозирования и визуализации чистой формы составного элемента. Производители начинают больше полагаться на программное обеспечение для прогнозирования окончательной формы и качества детали», — сказал он. «Благодаря отображению готовой детали с высоким разрешением инженеры могут начать исследовать наиболее важные для них особенности с большей точностью».

Программное обеспечение для моделирования предоставляет важные инструменты для оценки и оптимизации процессов, которые повышают производительность цеха, добавил он. «Кажется, на рынке регулярно появляются новые возможности для создания «эффективных» траекторий, но насколько хорошо они действительно работают? Программное обеспечение для моделирования, управляемое траекториями G-кода с постобработкой, раскрывает «истину» во время работы машины», — сказал Граната. «Это помогает программистам ЧПУ и инженерам-технологам оценивать различные методы обработки, чтобы они могли в конечном итоге выбрать наиболее эффективные методы изготовления своих деталей».

«Автоматизация, оптимизация обработки и гибкость станка — это ключевые области, которые компания Spring Technologies (Кембридж, Массачусетс), разработчик программного обеспечения NCSimul и Optitool, продвигает при разработке программного обеспечения для моделирования», — сказал Сильвер Пройзи, генеральный менеджер Spring Technologies.

По его словам, поскольку рынок требует большего количества автоматизированных процессов, NCSimul разрабатывает больше автоматизации. «Из данных, отправленных программным обеспечением CAM в NCSimul, они автоматически проверяются, и результат моделирования доставляется программисту в виде окончательного отчета по электронной почте. Пользователям больше не нужно взаимодействовать с программным обеспечением; все это может работать на удаленном сервере».

По его словам, оптимизация обработки с ЧПУ с помощью Optitool улучшена. «Теперь он предлагает два уровня оптимизации:первый — это сокращение пневматической резки, оптимизирующее все движения подвода и отвода без изменения скорости подачи материала; второй уровень — это оптимизация в режиме обучения, которая регулирует подачу материала на основе девяти параметров резания, таких как толщина стружки или сход стружки, без ущерба для исходных подач и скоростей».

Гибкость станка является третьим направлением развития с опцией NCSimul 4CAM. «Предоставление производственной компании возможности сменить работу с одной машины на другую за несколько минут и без необходимости перепрограммирования детали в программном обеспечении CAM — это то, что мы называем революцией», — сказал Пройзи. «Он считывает исходный G-код и автоматически перезаписывает новый код».

Система управления автоматикой

- 3D CAD-моделирование и его связь с производством

- Kollmorgen обновляет сетевое программное обеспечение для разработчиков

- Использование программного обеспечения профилактического обслуживания для производства

- 7 лучших производственных программных ERP-решений 2022 года

- Умное производство:что это такое и в чем его преимущества

- Honda объявляет о реструктуризации глобального автомобильного производства

- Большие данные — это четвертая промышленная революция

- Профиль компании:Эксперт по производству и технологиям SourceDay

- Рост цифровых платформ в производстве

- Bright Machines запускает аппаратное и программное обеспечение Microfactory