Лучший контроль качества с 3D-печатными деталями

Хорошо спроектированные приспособления и приспособления обеспечивают эффективные и экономичные производственные процессы, но инженерные инвестиции, необходимые для их производства, могут ограничивать операции с ограниченными ресурсами. Здесь мы покажем вам, как Markforged использует наши принтеры Mark Two для улучшения процессов контроля качества за счет разработки более совершенных производственных инструментов с деталями, напечатанными на 3D-принтере.

За каждым принтером Markforged стоит уверенность в том, что каждая подсистема тщательно проверяется нашей командой контроля качества на предмет согласованности и соблюдения наших технических требований к точности. Однако проверка качества каждой системы каждого принтера сопряжена с расходами - каждый этап проверки увеличивает общее время производства принтера, а более длительное время работы принтера снижает нашу способность быстро реагировать на непредсказуемые изменения спроса. Для небольшой, быстрорастущей компании гибкость производства имеет первостепенное значение для удовлетворения потребностей нашей растущей клиентской базы. В результате Markforged должен уметь правильно проверять подсистемы в производстве с точки зрения как времени, затрачиваемого на сам процесс проверки, так и времени, необходимого для его разработки. По этой причине мы часто печатаем наши производственные приспособления и приспособления на 3D-принтере, поскольку принтер Mark Two дает нам возможность быстро создавать прототипы, тестировать и внедрять усовершенствования процессов для эффективного использования времени, затрачиваемого на разработку и производство.

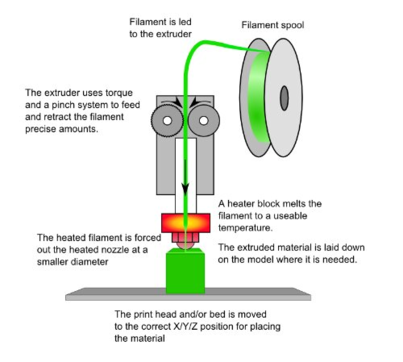

Одним из конкретных примеров быстрой итерации, которую позволяют нам наши принтеры, является калибровочное приспособление для предварительной нагрузки нейлонового экструдера, которое мы используем в нашем производстве. Экструдер - один из основных строительных блоков 3D-печати Fused Filament Fabrication (FFF). Для быстрого и подробного объяснения того, как работает экструдер, см. Это хорошо сделанное руководство из блога RepRap Squad.

Чтобы гарантировать стабильное качество печати на всех принтерах, все наши нейлоновые экструдеры проверяются, чтобы гарантировать, что «система защемления», упомянутая на изображении выше, прикладывает силу к нейлоновой нити, которая находится в пределах наших технических требований к допускам. Эта сила создается внутри экструдера парой пружин, предварительная нагрузка или уровень начального сжатия которых может регулироваться для изменения силы, прилагаемой экструдером. Первоначально процесс калибровки этого экструдера выполнялся ближе к концу сборки принтера с использованием приспособления, разработанного Филлипом, одним из наших инженеров-механиков, специализирующихся на приборостроении, и собранных из деталей, которые мы разрезали гидроабразивной резкой и обрабатывали вне дома с помощью станка. довольно долгий, двухнедельный оборот. Хотя приспособление давало чрезвычайно точные результаты, потребовалось много времени, чтобы фактически получить и собрать его составные части, мы обнаружили, что нам нужно изменить конструкцию, когда детали поступают, и, наконец, пришлось потратить больше времени на их переработку на нашем собственный фрезерный станок с ЧПУ в доме. С производственной точки зрения мы также со временем обнаружили, что почти все экструдеры, которые мы получали от нашего поставщика, требовали регулировки. Поскольку in situ Точное расположение измерительного приспособления на установленном экструдере было сложнее, чем если бы экструдер был снят с собранного принтера, что увеличивало время производства нашего принтера, мы решили разработать приспособление, которое могло бы быстро измерять партию экструдеров в том виде, в котором они были получены от нашего производителя, при этом доступ к регулировочным винтам все еще был легким.

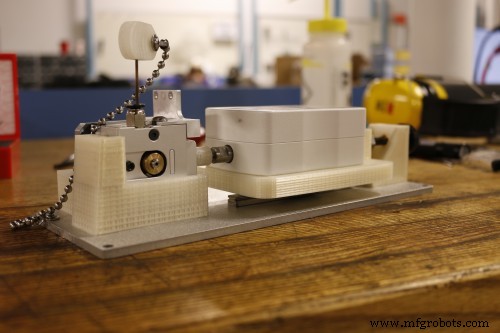

Когда мы разрабатывали новое приспособление, мы имели в виду несколько требований к дизайну. Первая заключалась в создании быстрого ex situ - вне принтера - устройство проверки, которое оператор может использовать для одновременной калибровки партий экструдеров. Второй заключался в том, чтобы включить конструкцию «poka-yoke», чтобы экструдер мог входить в кронштейн приемника одним и только одним способом, предотвращая случайную неправильную калибровку экструдера оператором. Наконец, желательно, чтобы занимаемая площадь была достаточно компактной - в идеале - в пределах 12 дюймов x 12 дюймов, поскольку она будет размещаться на нашем производственном предприятии и не может занимать слишком много места на рабочем столе.

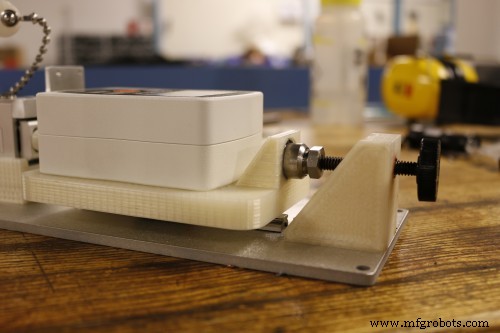

Беннетт, еще один из наших инженеров-механиков (которого вы, возможно, помните из нашей публикации о подвижных петлях и изгибаемых элементах), изготовил приспособление для окончательной калибровки, которое вы можете увидеть здесь. Вся система основана на датчике силы Omega (точнее, одной из серии DFG35). Нейлоновый экструдер вставляется в гнездо слева от зажимного приспособления на изображении ниже, с плавающим подпружиненным промежуточным колесом, которое добавляет силу системе, направленной на измерительный зонд датчика. Узел датчика силы прикреплен к линейному рельсу, что позволяет ему свободно скользить вдоль оси движения плавающего промежуточного колеса. Наконец, винт с накатанной головкой с плавающей головкой продевается через вставку из плавящейся латуни так, что при его вращении датчик усилия вдавливается в узел подрессоренного натяжного ролика без приложения крутящего момента к датчику.

Беннетт добавил в это приспособление ряд особенностей, которые уникальны как для 3D-печати, так и для промышленного производства деталей с помощью принтера Markforged. Как вы можете видеть на изображении ниже, он использовал технику размещения волокон, которую мы называем «полосами волокон», чтобы добавлять несколько слоев волокна через каждые 20-40 слоев печати, создавая чрезвычайно прочную деталь, сохраняя при этом стоимость и материалы. эффективный. Кроме того, корпус экструдера был изготовлен быстро и недорого в виде единой детали с геометрией, которая потребовала бы дорогостоящей обработки с ЧПУ с несколькими настройками станка.

Конечный продукт теперь находится на нашем производственном предприятии, где он позволил нам перестроить наши процессы контроля качества для более эффективного использования рабочего времени технических специалистов, что позволило нам передать больше принтеров Mark Two в руки наших клиентов.

3D печать

- Обработка 3D-печатных деталей ... мелками?

- Печать предохранителя 1 с предохранителем 1

- Литье под давлением с использованием 3D-печатных форм:загрузите наше новое техническое исследование

- Улучшение контроля качества с помощью цикла Деминга

- Закрепите себя функциональными деталями, напечатанными на 3D-принтере!

- Экстремальные дроны с 3D-печатью

- GÖPEL улучшает контроль качества в автомобилестроении с помощью универсальных роботов

- Автоматизация контроля качества с помощью технологий

- Что такое контроль качества?

- План отбора проб в контроле качества