Как рынок оборудования для 3D-печати развивается в 2020 году

Ранее в этом году AMFG опубликовала свой второй Отчет о аддитивном производстве за 2020 год с учетом ключевых игроков рынка и основных тенденций, формирующих отрасль. Сегодня мы запускаем серию статей, в которых более подробно рассмотрим каждый сегмент экосистемы аддитивного производства (AM), начиная с аппаратного обеспечения.

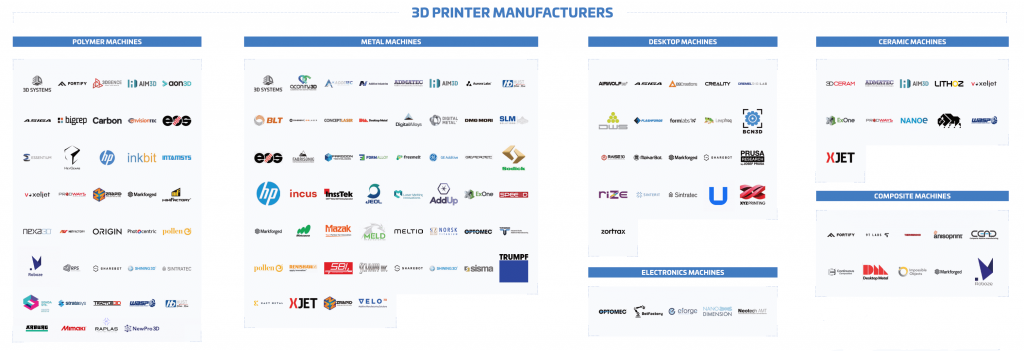

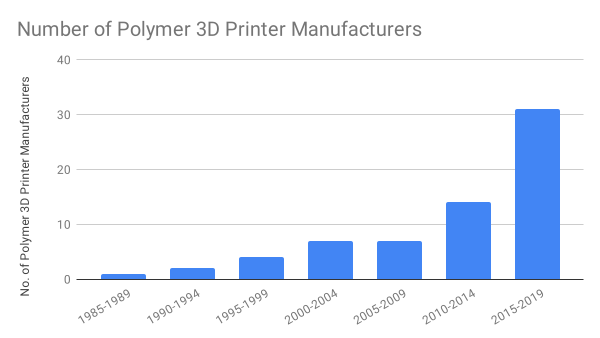

В 2020 году производители оборудования составляют более половины рынка AM, и многие из них присоединились к этой отрасли за последнее десятилетие.

С притоком новых компаний в последние годы произошла быстрая эволюция 3D-принтеров, поскольку они становятся более быстрыми, надежными и производительными.

Ниже мы проследим некоторые из наиболее заметных разработок и тенденций, формирующих рынок оборудования для 3D-печати.

Взгляните на другие статьи из этой серии:

Эволюция рынка материалов для 3D-печати:тенденции и возможности

Программное обеспечение для 3D-печати:достижение настоящего цифрового производства

Постобработка для промышленной 3D-печати:основные тенденции, о которых вы должны знать

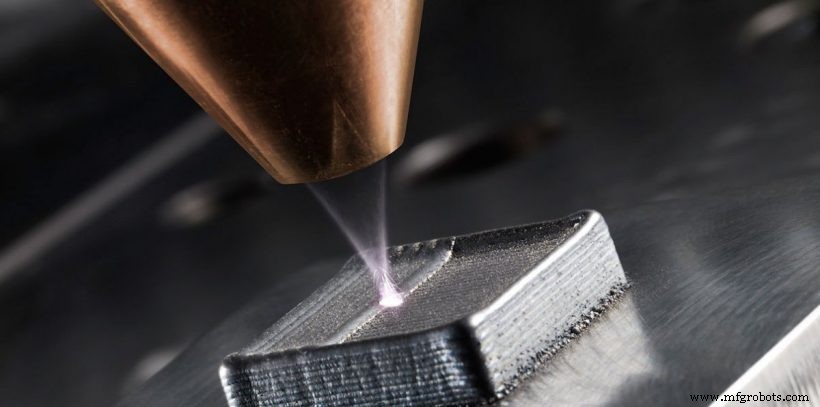

Оборудование для 3D-печати на металле

Можно утверждать, что рынок металлической фурнитуры - один из самых быстрорастущих сегментов 3D-печати. По оценкам исследовательской компании CONTEXT, объемы поставок металлических 3D-принтеров будут расти более чем на 49% в годовом исчислении.

Согласно недавнему отчету отраслевой аналитической компании SmarTech Analysis, сегмент металлического AM-оборудования также может принести доход почти в 4 миллиарда долларов.

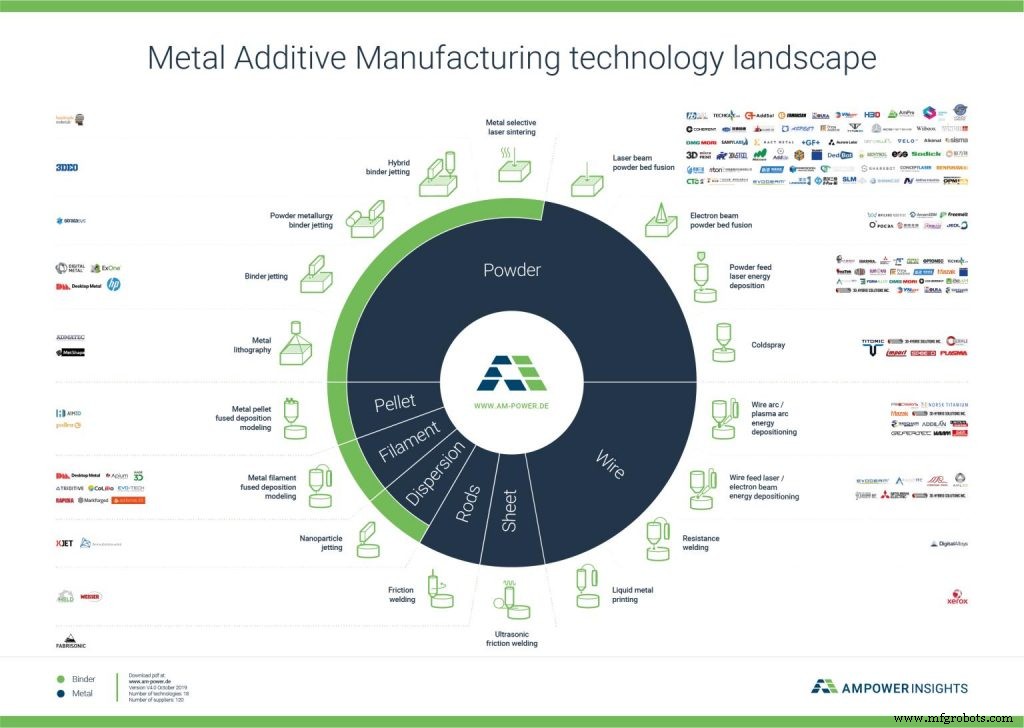

В 2020 году По данным AMPOWER, рынок 3D-печати из металла чрезвычайно разнообразен, и его формируют 18 различных технологий.

Среди этих технологий семейство Powder Bed Fusion (PBF) играет самую большую роль в металлических AM, составляющих 80 процентов всех металлических систем AM во всем мире. Семейство PBF включает технологии на основе лазера и электронного луча.

Рынок оборудования PBF разделен между несколькими известными компаниями, включая EOS, Renishaw, 3D Systems, SLM Solutions, Trumpf и GE.

GE, в частности, выделяется своей уникальной диверсификацией предложений на рынке металлических AM. Помимо поставки лазерных 3D-принтеров Concept Laser, GE также является одной из немногих компаний, предлагающих оборудование для электронно-лучевой плавки (EBM) производства Arcam. Кроме того, компания также разрабатывает струйную 3D-печать на металлическом переплете, которую уже внедрили несколько первых пользователей.

Поскольку акцент в 3D-печати на металле смещается в сторону производственных приложений, многие игроки в этой области развивают свои системы, чтобы удовлетворить спрос на более высокую скорость и большую надежность.

Одна из распространенных тем в этой гонке - внедрение мультилазерных систем.

Использование нескольких лазеров (обычно 2 или 4) может ускорить процесс печати, увеличив его в четыре раза. Кроме того, мультилазерные системы более производительны, что помогает снизить стоимость детали и / или производить больше деталей за более короткий период времени. Также утверждается, что мультилазерные машины позволяют печатать сразу несколько деталей.

Среди производителей 3D-принтеров, предлагающих такие системы, есть EOS, Concept Laser (GE), SLM Solutions, Renishaw и Additive Industries.

Помимо устоявшихся игроков, на рынке PBF росло количество новичков, каждый со своим уникальным подходом к технологии.

Одним из примеров является VELO3D, который разработал систему, которая может печатать практически без поддержки, благодаря усовершенствованному механизму повторного покрытия и тесной интеграции между аппаратным и программным обеспечением.

Aurora Labs - еще один потенциальный новатор, предлагающий металлическую систему, которая может печатать несколько слоев порошка одновременно за один проход. По сути, это означает существенное улучшение скорости печати. Недавно компания сообщила, что ее 3D-принтер PMP1 может достигать скорости печати 350 кг / день.

Развитие технологий струйной обработки металлических связующих

Еще одна заметная тенденция - это новый акцент на струйной обработке металлических связующих. Хотя эта технология существует уже некоторое время, только недавно она была признана жизнеспособным методом для приложений большого объема. Во-первых, системы струйной обработки металлического связующего обычно дешевле и быстрее, чем системы PBF.

ExOne, первый производитель систем струйной обработки металлического связующего, теперь вынужден конкурировать с рядом новичков, таких как Digital Metal, Desktop Metal и HP.

Компания Desktop Metal и HP, в частности, придерживаются агрессивной стратегии по созданию метода распыления связующего, который может конкурировать с традиционным производством в определенных областях. Для этого компания Desktop Metal, например, разработала двунаправленную систему (печать в двух направлениях), которая обеспечивает печать с высоким разрешением со скоростью до 12 000 см3 / час. Это означает изготовление более 60 кг металлических деталей в час.

HP, с другой стороны, разработала инновационное связующее, чтобы ускорить и удешевить процесс спекания, который происходит при печати деталей.

'С металлом При литье под давлением обычно содержится более 10% по весу связующего, которое необходимо сжечь. В нашем случае у нас меньше 1%, что на порядок меньше, что делает его более быстрым, дешевым и намного более простым для агломерации », - говорит Тим Вебер, глобальный руководитель отдела металлов HP, в интервью AMFG.

Распыление металлической связки может открыть новые возможности, которые в настоящее время недоступны для других технологий 3D-печати металлом, особенно в таких крупных отраслях, как автомобилестроение. Это означает, что развитие в этом секторе будет продолжаться, что сделает его самым один, за которым нужно следить.

Компактные 3D-принтеры по металлу:новый динамично развивающийся сегмент

В то время как системы струйной печати PBF и металлических связующих предназначены для удовлетворения производственных потребностей, растет еще один сектор компактных металлических 3D-принтеров, которые делают прототипирование металлических деталей дешевле и проще. В недавнем отчете SmarTech Analysis прогнозируется, что продажи компактных промышленных принтеров по металлу к 2027 году превысят 1 миллиард долларов.

Markforged и Desktop Metal в настоящее время являются двумя крупнейшими компаниями, разрабатывающими компактные 3D-принтеры по металлу.

И Metal X от Markforged, и Studio System от Desktop Metal - это экструзионные 3D-принтеры, которые используют заключенные в пластик металлические порошки для создания зеленых деталей, которые затем спекаются в печи. Такой подход делает его гораздо более доступным вариантом по сравнению с традиционно более дорогими металлическими 3D-принтерами. Это в значительной степени связано с более низкими эксплуатационными расходами, обусловленными более дешевыми материалами для литья металла под давлением.

Доступность и простота установки компактных металлических систем AM явно находят отклик у рынка. В первом квартале 2019 года Markforged и Desktop Metal заняли центральное место с точки зрения поставок 3D-принтеров, при этом Desktop Metal поставила наибольшее количество металлических 3D-принтеров за этот период.

Мы ожидаем, что этот сегмент металлической 3D-печати будет продолжать расти, поскольку компактные 3D-принтеры могут выйти на совершенно новый рынок доступного металлического прототипа и разработки продуктов. Это также означает, что промышленные заказчики теперь имеют больше возможностей, чем когда-либо, для помощи в исследовании металлических АМ.

Повышение надежности 3D-печати металлом

Для дальнейшего развития 3D-принтеров по металлу компаниям необходимо повысить уровень повторяемости процесса. Ключевым решением этой проблемы является оснащение 3D-принтеров датчиками и машинным зрением для обеспечения мониторинга в процессе.

Датчики и камеры, размещенные внутри 3D-принтера, можно использовать для измерения различных аспектов сборки в режиме реального времени, помогая документировать процесс сборки и обеспечивая выполнение требований. Данные, полученные с датчиков, затем можно передать обратно в специализированное программное обеспечение, которое проанализирует данные, а затем предоставит обратную связь о том, как можно улучшить процесс.

Это решение известно как система управления с обратной связью. , и это становится важным требованием для 3D-принтеров по металлу.

Сохранение контроля над процессом сборки с помощью системы управления с обратной связью позволяет производителям добиваться согласованных геометрических характеристик, отделки поверхности и свойств материалов, лежащих в основе качества.

Однако внутрипроизводственный контроль качества, обеспечиваемый системой с обратной связью, все еще является относительно новым для технологий AM и представляет собой препятствие для внедрения производителями. По состоянию на 2019 год только небольшой процент 3D-принтеров, доступных на рынке, оснащен блоками управления с обратной связью.

В будущем мы ожидаем, что все металлические 3D-принтеры будут оснащены система управления с обратной связью, которая значительно повысит повторяемость процесса за счет снижения риска отказов сборки.

Полимерные 3D-принтеры

В то время как оборудование для 3D-печати из металла быстро растет, полимерное оборудование остается крупнейшим сегментом с точки зрения используемых систем. 72% компаний, опрошенных для составления Global 3D Printing Report 2019 используют полимерные системы AM, по сравнению с 49%, которые используют металлические.

Менее сложный рабочий процесс и большая доступность - два ключевых фактора при выборе полимерных 3D-принтеров, а не металлических 3D-принтеров.

Подобно рынку 3D-печати металлом, рынок полимеров разделен по ряду технологий, включая производство плавленых волокон (FFF), стереолитографию (SLA) / цифровую световую обработку (DLP), селективное лазерное спекание (SLS) и Multi Jet Fusion (MJF), и многие новые технологии ожидают коммерциализации в ближайшие несколько лет.

Каждая из этих технологий претерпевает эволюцию, поскольку компании стремятся разрабатывать надежные профессиональные решения как для производства, так и для создания прототипов.

Пожалуй, самые впечатляющие изменения происходят в аппаратном сегменте SLA / DLP. Эти технологии становятся настоящими производственными решениями, особенно для таких отраслей, как стоматология и потребительские товары. Например, 3D-принтеры SLA используются для изготовления большинства форм для выравнивателей для очистки зубов, производя сотни тысяч устройств в год.

Тем не менее, технология все еще нуждается в совершенствовании, чтобы выйти за рамки простого формования и обеспечить возможность прямого производства таких устройств.

Когда речь идет об оборудовании с самой большой установочной базой , 3D-принтеры FFF остаются на высоте. Это можно объяснить популярностью доступных настольных 3D-принтеров FDM от таких компаний, как Ultimaker и Makerbot.

Захватывающие разработки в области 3D-принтеров SLS

Что касается 3D-принтеров SLS, то в этом секторе также произошли некоторые заметные изменения. Одним из примеров является Aerosint, бельгийская компания, которая работает над системой SLS, которая сможет печатать двумя разными порошками. Это позволит машине использовать один порошок в качестве недорогого вспомогательного материала.

Обычно нерасплавленный поддерживающий порошок в SLS-машине - это тот же материал, который используется для печати детали, и, как правило, он стоит дорого. Внедрение машины, которая может использовать дешевый вспомогательный материал и второй материал для печати деталей, могло бы сэкономить значительную сумму денег для тех, кто использует процессы SLS.

Еще одна разработка, которая может переосмыслить 3D-печать SLS, принадлежит EOS. На Formnext 2018 компания EOS представила новую систему LaserProFusion, которая обещает ускорить производство полимеров в 3D в 10 раз. Чтобы добиться этого, компания потратила более 8 лет на переосмысление лазерной технологии, используемой в процессе.

В то время как современные аппараты SLS используют один или несколько CO₂-лазеров, система LaserProFusion сможет использовать до миллиона диодных лазеров. Это позволит ему создавать детали не только с высоким разрешением, но и с гораздо большей скоростью печати, что потенциально может конкурировать с литьем под давлением.

Коммерческий выпуск технологии планируется в ближайшие несколько лет.

Быстрый рост HP Multi Jet Fusion

Компания MJF вышла на рынок в 2016 году, когда HP публично заявила о своем переходе на 3D-печать и выпустила свой первый полимерный 3D-принтер. С тех пор MJF стал одним из самых быстрорастущих процессов 3D-печати из полимеров. Сообщается, что в 2018 году с помощью 3D-принтеров HP MJF было изготовлено более 10 миллионов деталей.

MJF, которая принадлежит к семейству сплавов с порошковой подложкой, таким как SLS, имеет преимущества, когда речь идет о точности размеров и материалах. свойства, позволяющие печатать детали с высокими допусками, которые превосходят как по прочности, так и по гибкости.

HP стремится продвигать технологию MJF. В прошлом году она выпустила Jet Fusion 5200 Series. Эта новая серия расширяет существующее портфолио HP MJF, которое также включает серию Jet Fusion 300/500 для функционального прототипирования и серию Jet Fusion 4200 для небольших серий и производства. Новая серия 3D-принтеров дополняет портфолио, предлагая решение для массового производства.

Среди наиболее примечательных особенностей серии 5200 - увеличенная мощность ламп в 3D-принтерах 5200. Это позволяет новой системе плавить порошок за один проход, в отличие от двухпроходного режима в предыдущих системах. В результате производительность системы повысилась на 40% и открываются возможности для 3D-печати высокотемпературных материалов.

Профессиональные настольные 3D-принтеры

Рынок настольной 3D-печати - один из самых молодых в секторе оборудования. Его появление можно проследить до начала «движения производителей», в конце 2000-х годов. Это движение привело к революции потребительской 3D-печати, которая, однако, быстро рухнула из-за отсутствия спроса на потребительском рынке.

Всплеск шумихи вокруг потребительской 3D-печати заставил многие компании, производящие настольные 3D-принтеры, прекратить свою деятельность. Однако некоторые из них выжили, перейдя от потребительского рынка к профессиональному и корпоративному.

Это позволило таким поставщикам, как Ultimaker, MakerBot и Formlabs, появиться, расти и процветать.

Этот сдвиг также выявил растущую потребность в промышленных системах, которые меньше по размеру и составляют часть стоимости их более крупных аналогов.

Смещение акцента на профессиональных пользователей потребовало от производителей настольных 3D-принтеров обновлять свои решения. Это привело к появлению промышленных функций, которые ранее были доступны только в 3D-принтерах высокого класса. Например, подогреваемая кровать, корпус и двойной экструдер стали необходимыми элементами настольных 3D-принтеров FFF для профессионального применения. Как правило, компании стараются сделать системы более производительными и надежными, сохраняя при этом компактный формат.

Что касается SLA для настольных компьютеров, Formlabs остается одной из ведущих компаний в этом секторе. Он утверждает, что является крупнейшим в мире продавцом настольных 3D-принтеров SLA:продано более 40 000 систем.

В 2019 году Formlabs представила новую технологию, получившую название стереолитография с низким усилием (LFS). Процесс LFS обеспечивает улучшенную детализацию и качество поверхности благодаря гибкому резервуару, который, как говорят, снижает нагрузку на детали во время печати.

Созданные на основе передовой технологии LFS, новые 3D-принтеры Formlabs Form 3 и Form 3L помогают преодолеть разрыв между настольной и промышленной 3D-печатью.

Керамические 3D-принтеры

В 2020 году керамическая 3D-печать не так хорошо зарекомендовала себя, как технологии 3D-печати из полимеров и металлов. Технология все еще находится на начальной стадии разработки, хотя по прогнозам она достигнет зрелости в течение следующих 5-6 лет.

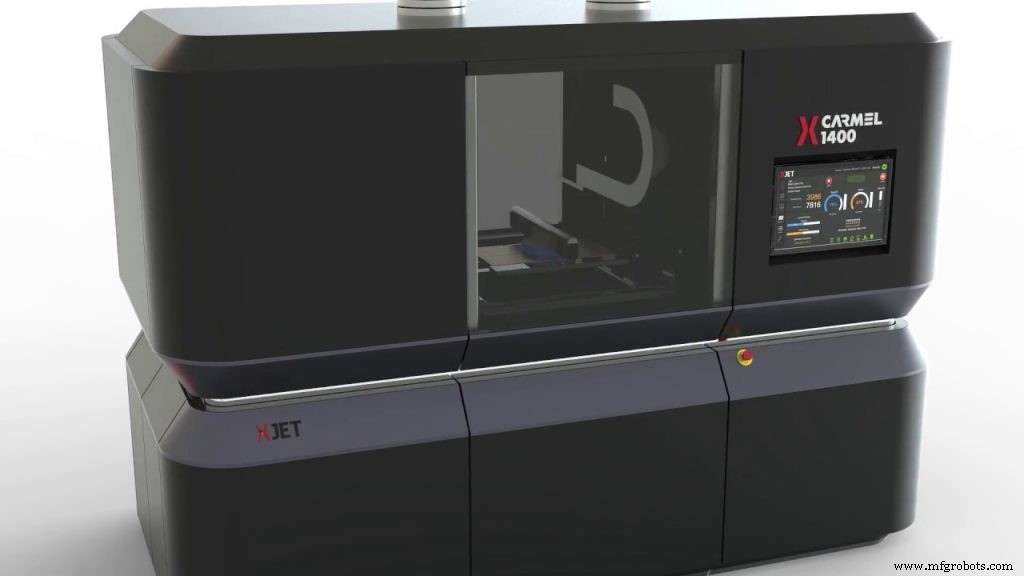

Из-за новизны технологии несколько поставщиков предлагают системы для 3D-печати керамики. Среди них 3D Systems, ExOne, Prodways, Lithoz, 3DCeram и XJet.

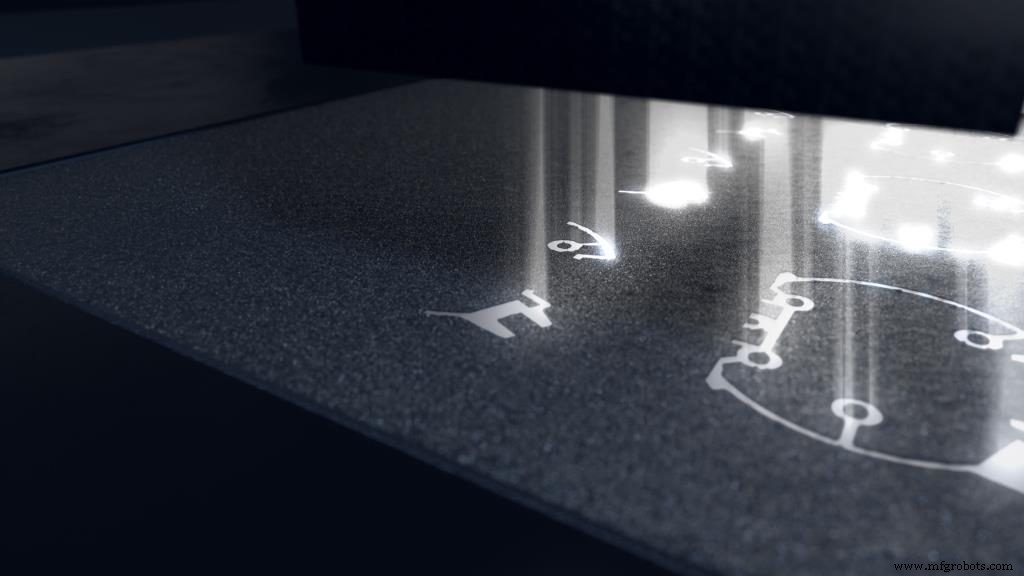

Одним из нововведений, которые могут иметь особенно важное значение для 3D-печати на керамике, является внедрение технологии струйной печати наночастиц XJet (NPJ).

Дебютировавший в 2016 году, NPJ представляет собой тип струйной печати, в котором наночастицы материала (это может быть керамика или металл) суспендированы в жидком составе. Затем тысячи форсунок в системе XJet выпускают миллионы ультратонких капель этих жидких суспензий, как строительного материала, так и материала основы.

Принтер XJet поддерживает внутри высокую температуру (до 300 ° C) во время процесса печати. Это помогает выгорать жидкость по мере ее осаждения, в результате чего образуется твердая часть. Однако деталь, выходящая из принтера, остается в зеленом состоянии и требует последующего спекания для завершения затвердевания.

Струйная 3D-печать известна своей точностью и способностью достигать высокого уровня детализации. Это означает, что системы XJet потенциально способны создавать готовые детали практически любой геометрии, в том числе с крошечными отверстиями, тонкими стенками, сложными дугами и острыми краями.

Приложения, такие как компоненты для нового лечения рака груди и Напечатанные на 3D-принтере антенны уже показали пригодность 3D-принтеров XJet для промышленного применения.

Несмотря на недавний прогресс, 3D-печати из керамики еще предстоит пройти долгий путь. Однако по мере роста спроса на керамические детали, напечатанные на 3D-принтере, 3D-печать керамики в конечном итоге станет важным и прибыльным сектором обрабатывающей промышленности.

Электронные 3D-принтеры

Как и рынок керамики, рынок 3D-печати для электроники еще относительно молод, но имеет большие перспективы. В настоящее время лишь несколько компаний предоставляют оборудование для 3D-печати электроники, в первую очередь, например, Nano Dimension и Optomec.

Технологии, лежащие в основе систем Nano Dimension и Optomec, сильно различаются, но предлагают не менее захватывающие возможности для прототипирования и прямого производства электронных компонентов, таких как антенны, печатные платы (PCB), конденсаторы и датчики.

Одна разработка, которая в последнее время привлекла много внимания, связана с внедрением DragonFly Lights-Out Digital Manufacturing (LDM).

Система основана на системе DragonFly Pro от Nano Dimension, которая была запущена еще в 2017 году, чтобы позволить инженерам и дизайнерам быстро создавать прототипы электронных компонентов. Говорят, что LDM расширяет эти возможности за пределы прототипирования, чтобы обеспечить собственное круглосуточное производство небольших партий деталей небольшими партиями.

Как и более ранние версии систем 3D-печати Nano Dimension, эта система работает путем совместного нанесения проводящих и изоляционных материалов на подложку печатной платы. Однако отличается производительность машины, которая была увеличена более чем на 40 процентов по сравнению с DragonFly Pro.

Подобные достижения обнадеживают, поскольку они помогают расширить границы электронной 3D-печати за пределы прототипирования. Хотя многое еще предстоит сделать, не только с точки зрения оборудования, но также материалов и программного обеспечения, это определенно закладывает основу для достижения зрелости электронной 3D-печати.

Оборудование для 3D-печати:достижение максимальной надежности

Сектор оборудования для 3D-печати стремительно развивается, поскольку компании постоянно совершенствуют доступные системы и разрабатывают совершенно новые аппаратные решения.

Тем не менее, стоимость оборудования остается одним из главных сдерживающих факторов для инвестиций в AM. Согласно отчету EY Global 3D Printing Report 2019 87% компаний считают высокие цены на системы серьезным препятствием для внедрения 3D-печати. Это означает, что снижение стоимости оборудования AM будет ключом к расширению использования этой технологии.

Индустрия 3D-печати решает эту проблему, предлагая более доступные настольные 3D-принтеры и компактные металлические AM-машины.

Между тем, очевидно, что индустрия 3D-оборудования была пострадали от вспышки пандемии, и неудивительно, что поставки упали. Фирма по исследованию рынка CONTEXT указывает, что выручка от оборудования на рынке 3D-принтеров в целом снизилась на 27% по сравнению с прошлогодними показателями. Почти все 20 ведущих западных компаний по производству промышленных принтеров отметили значительное снижение количества отгруженных 3D-принтеров по сравнению с прошлым годом.

Тем не менее, поставщики 3D-печати сообщают о возобновлении интереса к технологии в течение третьего квартала - как в новых секторах, так и на известных рынках. Согласно CONTEXT, они надеются, что этот интерес превратится в заказы на четвертый квартал.

В целом, спрос на более сложные системы промышленного класса будет продолжать подпитывать эволюцию оборудования AM. В ближайшие пять лет мы ожидаем, что оборудование для 3D-печати станет более надежным благодаря решениям для мониторинга процесса и более тесной интеграции с программным обеспечением.

3D печать

- Как оцифровка является ключом к будущему медицинской 3D-печати

- Как 3D-печать оставляет свой след в мире медицины

- Готова ли строительная промышленность к 3D-печати? (Обновление 2020)

- Как 3D-печать меняет оборонную промышленность?

- Как 3D-печать меняет автомобильную промышленность? (2021)

- Скальмаллой:новейший высокопроизводительный материал для 3D-печати на металле

- 5 тенденций, формирующих рынок материалов для 3D-печати в 2019 году

- Насколько зрелы технологии 3D-печати на металле?

- AM по всему миру:насколько зрелым является 3D-печать в Азиатско-Тихоокеанском регионе?

- Как Индустрия 4.0 меняет рынок труда