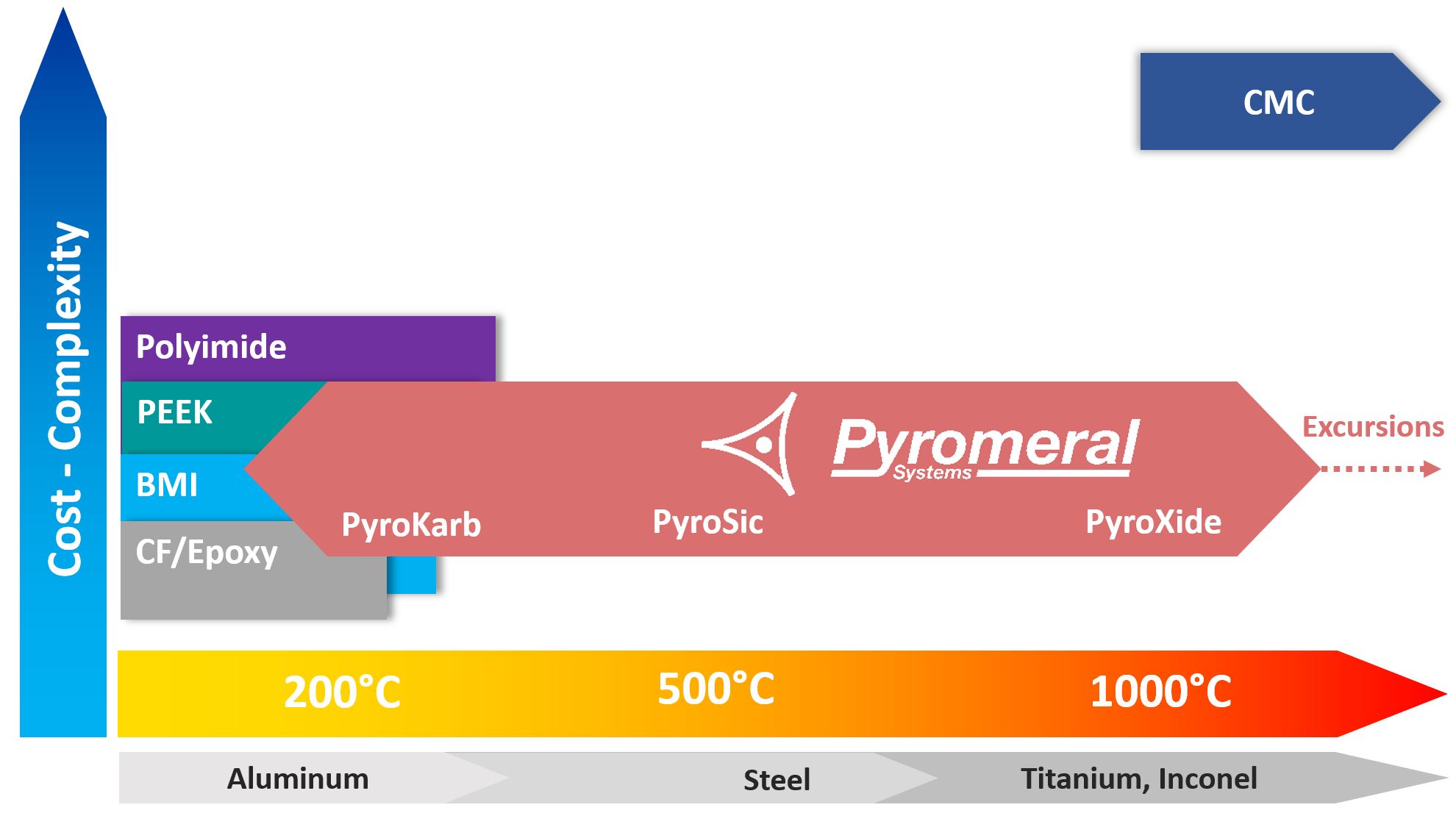

Устранение разрыва между CFRP и CMC

Ограничено количество материалов, которые позволяют создавать структуры с высокими эксплуатационными характеристиками при рабочих температурах выше 500 ° F / 230 ° C. В основном это металлы, такие как титан, и сплавы, такие как инконель, полиимиды (PI) или композиты с керамической матрицей (CMC). Все они значительно дороже, чем обычные композиты из полимеров, армированных углеродным волокном (CFRP), но КМЦ вызывает интерес из-за их низкой плотности - примерно одну треть от плотности инконеля и наполовину от титана. Обратной стороной CMC является длительное время обработки, необходимое для изготовления деталей - всего 30 дней, согласно статье в апрельском выпуске журнала American Ceramic Society Bulletin за апрель 2019 г. .

Однако компания Pyromeral (Барбери, Франция) разработала семейство продуктов, которые восполняют этот пробел, предлагая производительность до 1500 ° C с обработкой, которая больше похожа на углепластик, позволяя производить детали примерно за одну неделю. «Мы разработали новый химический состав, который позволяет усовершенствовать стеклокерамические матрицы, армированные непрерывными волокнами, без длительной стадии инфильтрации расплава», - объясняет директор по продажам и маркетингу Pyromeral Гийом Жанден. Компания предлагает материалы PyroKarb, PyroSic и PyroXide, армированные высокомодульными волокнами углерода, карбида кремния и оксида алюминия, соответственно, обычно в виде саржевых полотен два на два, в результате чего получаются композиты с объемной долей волокна (FVF) 50. %.

Коэффициенты тепловых характеристик

Джандин объясняет, что, хотя все три материала Pyromeral могут работать при температуре выше 1000 ° C менее 1 часа, PyroKarb предлагает долгосрочное (менее 1000 часов) обслуживание при 200 ° C и до 100 часов при 500 ° C. PyroSic предлагает долгосрочную службу при 500 ° C и до 100 часов при 800 ° C. PyroXide обеспечивает кратковременное обслуживание при температуре до 1500 ° C, что очень близко к характеристикам Ox-Ox CMC, но по более низкой цене.

«Тепловые характеристики реальных деталей зависят от многих факторов», - говорит Джандин. «К ним относятся тип тепла (излучательное, конвективное), наличие воздушного потока, помогающего охладить некоторые области детали, а также требуемые структурные свойства - например, неструктурный теплозащитный экран или полуструктурная деталь. Также важно, будут ли материалы работать при постоянной высокой температуре или при кратковременных вспышках », - добавляет он. «PyroSic и PyroKarb хорошо работают с последним, например, повторные циклы при 1000 ° C в течение одной десятой секунды, охлаждение и повторение. Их низкий коэффициент теплового расширения (КТР) примерно 3,10 -6 мкм / м / К - это преимущество по сравнению с металлами, у которых КТР превышает 10,10 -6 мкм / м / К. Эти типы металлов подвергаются нагрузкам из-за быстрого высокотемпературного термоциклирования и разлагаются из-за усталости, в то время как наши материалы этого не делают ».

Обработка углепластика, высокотемпературные приложения

«Мы изобрели наши матричные материалы, которые должны быть жидкими при комнатной температуре, и использовали пропиточные машины для создания препрега», - отмечает Джандин. Препрег накладывается на инструменты из CF / эпоксидной смолы. «Мы не работаем с металлическими инструментами, потому что наша матрица щелочная и может реагировать», - добавляет он. «Следующий шаг - уплотнение в автоклаве при 100 ° C и давлении 6 бар в течение примерно 12 часов». Детали извлекаются из формы, а затем проходят двухступенчатую термическую обработку при температуре 500–1000 ° C, а затем завершают керамизацию матрицы, в результате чего образуются структурные компоненты.

Пиромерал рано добился успеха в гоночных автомобилях Формулы-1. «Наши материалы используются в теплозащитных экранах вокруг двигателей, а также вокруг тормозов, температура которых достигает 500-700 ° C», - говорит Джандин. «В сезоне Формулы-1 2012–2013 годов все автомобили, кроме Sauber, использовали наши материалы для изготовления деталей, направляющих выхлопные газы двигателя (800 ° C). Эти конструкции также выдерживали вибрацию выхлопа и шасси. Теперь у нас есть компоненты для каждой гоночной машины в Формуле-1 ».

«Кроме того, мы можем интегрировать в наши материалы высокоэффективную изоляцию, выдерживающую падение до 700 ° C с толщиной 6 миллиметров», - продолжает он. «Например, мы производим компоненты, которые позволяют коробке передач гоночного автомобиля F1, изготовленной из CF / эпоксидной смолы, температура которой должна оставаться ниже 180 ° C, находиться в пределах 20 миллиметров от турбокомпрессора при температуре 900-950 ° C». Другие области применения включают теплозащитный экран из PyroXide, соответствующий требованиям Ariane 5 ракета-носитель и детали для Ariane 6 , а также выхлопные отверстия PyroSic для больших беспилотных летательных аппаратов (БПЛА).

Pyromeral заключила партнерские отношения с Composite Resources (Rock Hill, S.C., США) для расширения своего рынка в США (см. «Создание ниши для производства композитов»). Компании похожи по размеру и имеют долгую историю гонок. «Наш опыт в разработке и производстве деталей дополняет то, что Pyromeral уделяет особое внимание химическим свойствам и характеристикам материалов, - говорит директор по развитию бизнеса Composite Resources Мелвил Клаусон.

Обе компании работают над тем, чтобы удовлетворить потребности клиентов в еще более высокой термостойкости и охарактеризовать высокую радиочастотную прозрачность PyroXide для использования в обтекателях и антеннах. «Мы наблюдаем интерес к сверхзвуковым самолетам и очень широким оборонным приложениям, помимо ВВС, а также к коммерческим реактивным двигателям», - отмечает Клаусон.

«Пиромеральные продукты также перспективны, - говорит Клаусон, - потому что они не содержат веществ на нефтяной основе - только воду в качестве растворителя. Остальные компоненты представляют собой минералы, что позволяет нам перерабатывать изношенные детали в порошок, который можно повторно использовать в других приложениях ».

Смола

- В чем разница между облаком и виртуализацией?

- В чем разница между датчиком и датчиком?

- Устранение разрыва между продажами и производством для эффективного управления рабочим процессом

- Связь между надежностью и безопасностью

- Различия между таможенными брокерами Мексики и США

- В чем разница между Индустрией 4.0 и Индустрией 5.0?

- Разница между двигателями постоянного и переменного тока

- Промышленные фрикционные материалы:разница между тормозными колодками и колодками

- Различия между G-кодом и M-кодом

- Разница между давлением и расходом