Развитие аддитивных композитов

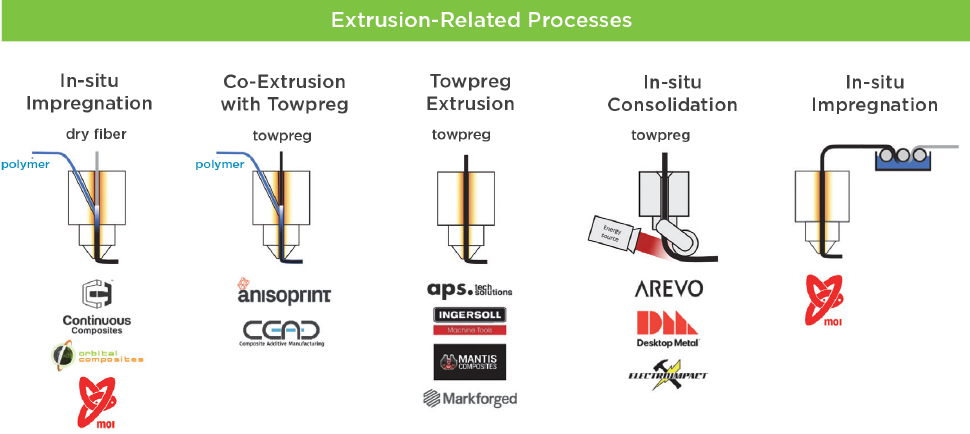

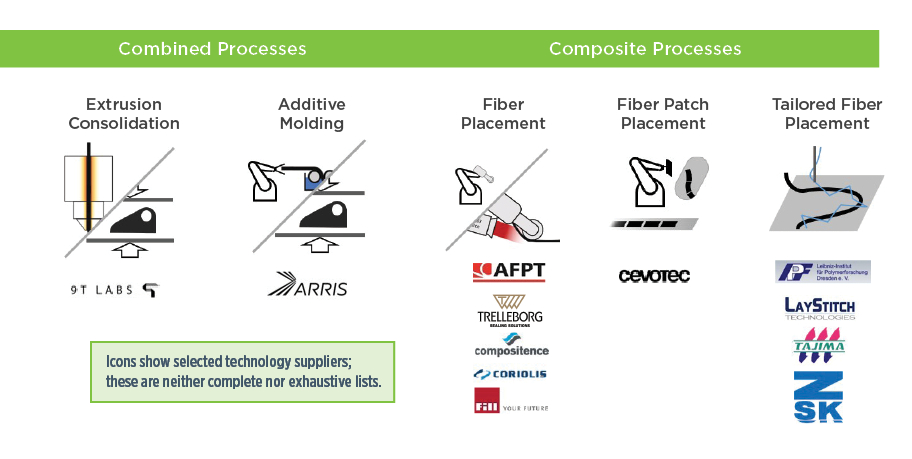

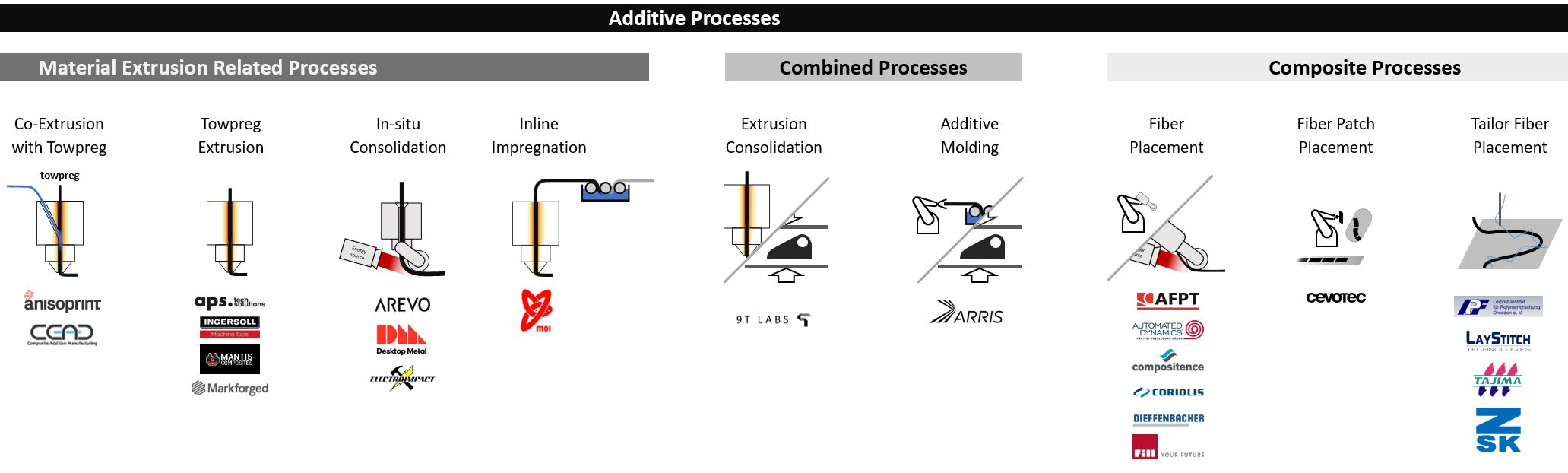

В октябре 2020 г. CW сообщил о 3D-печати композитов с использованием непрерывного волокна и представил ландшафт разрабатываемых технологий, а также классификацию используемых процессов. Последний был внесен Александром Матчински, научным сотрудником и экспертом по аддитивному производству в Техническом университете Мюнхена и кафедре углеродных композитов (Lehrstuhl für Carbon Composites, или LCC, Мюнхен, Германия).

CW снова сотрудничает с LCC, но на этот раз, чтобы взглянуть на более крупный ландшафт аддитивного производства композитов (ACM), особенно на процессы, разрабатываемые в интерфейсе между обычными композитами и аддитивным производством (AM). «Мы видим все больше и больше технологий, которые выходят за рамки нашей классификации для 3D-печати из непрерывного волокна, но вместо этого объединяют автоматизированное производство композитов с AM и предлагают новые решения, которые были невозможны до сих пор», - отмечает исследователь LCC Томас Веттеманн.>

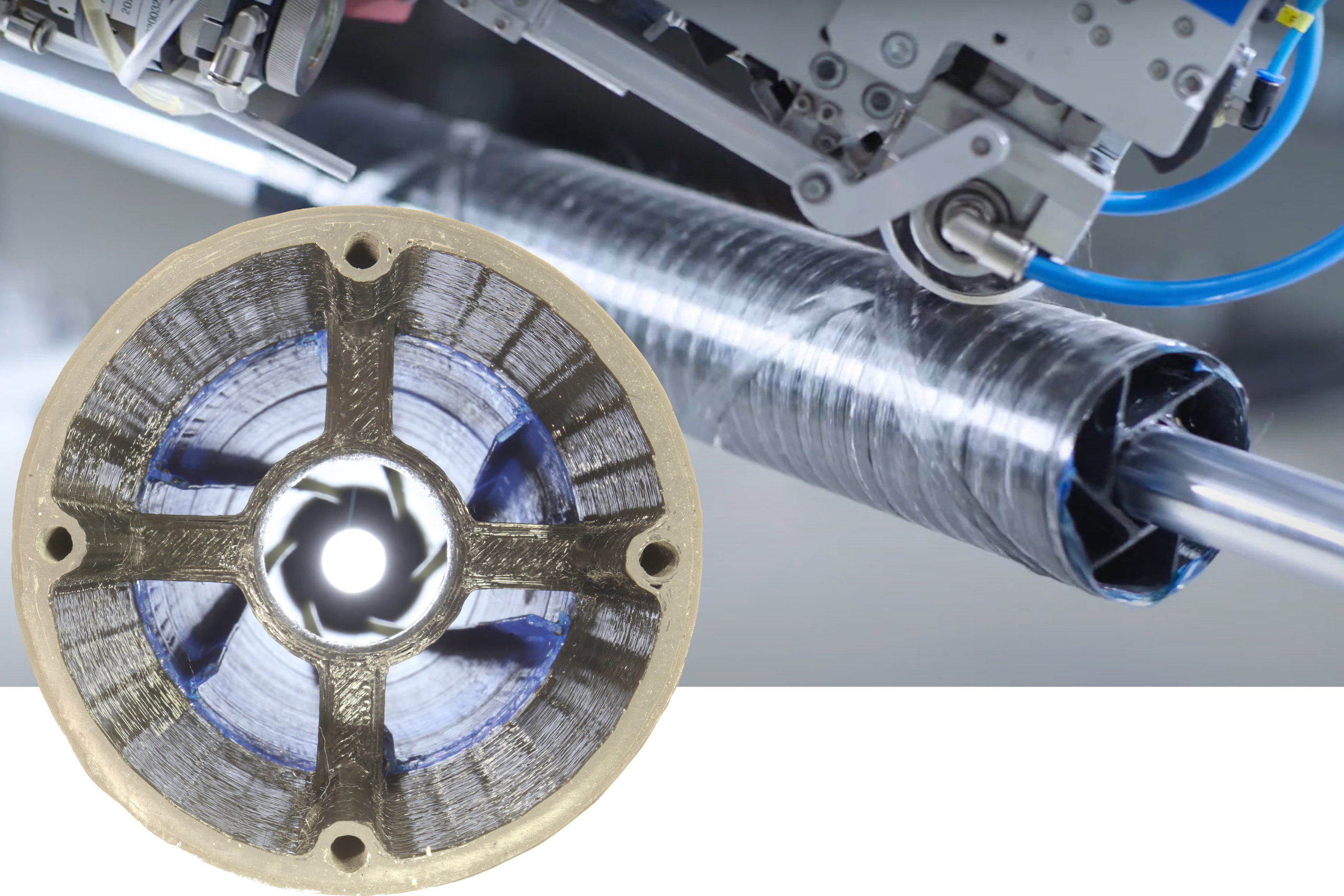

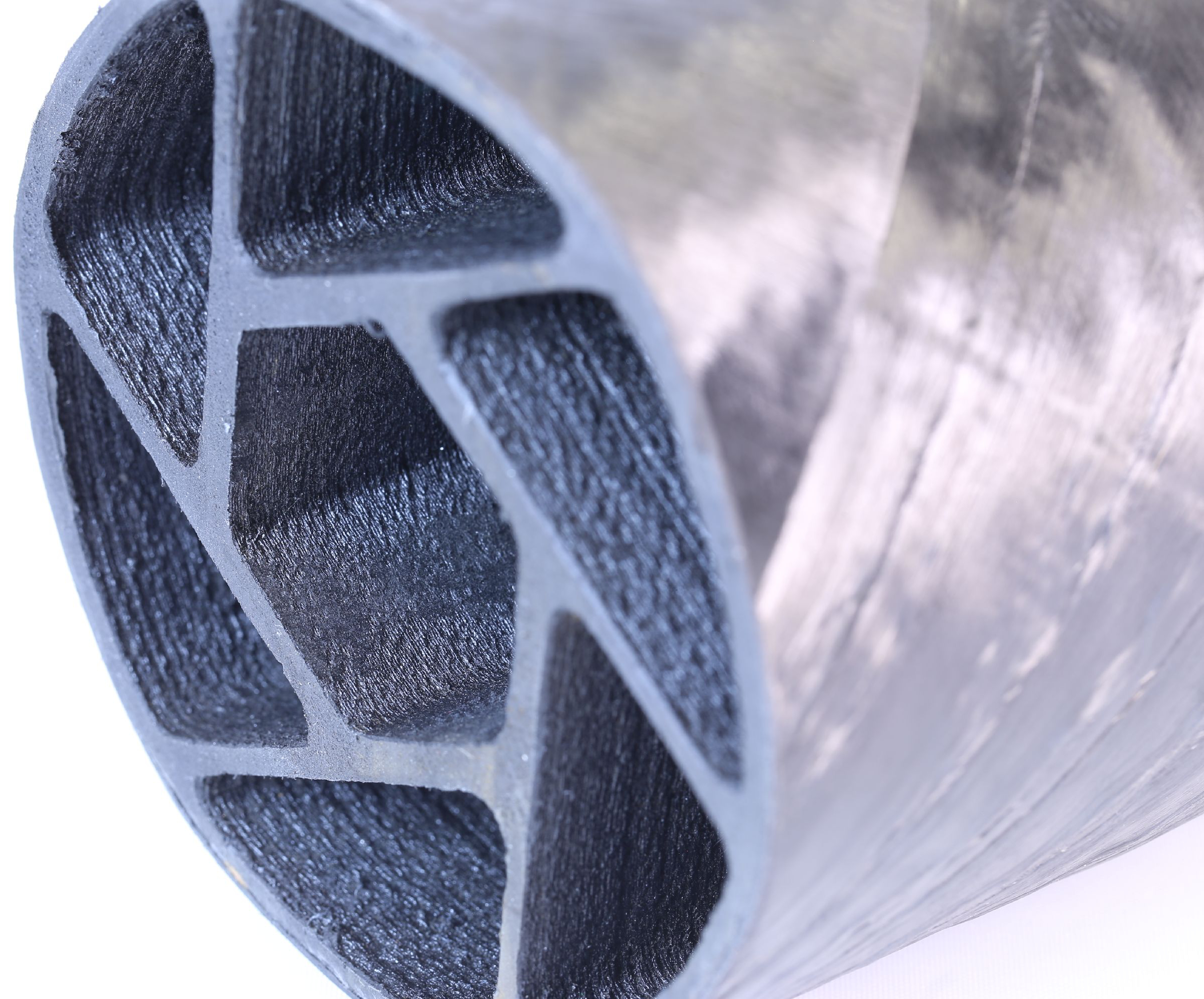

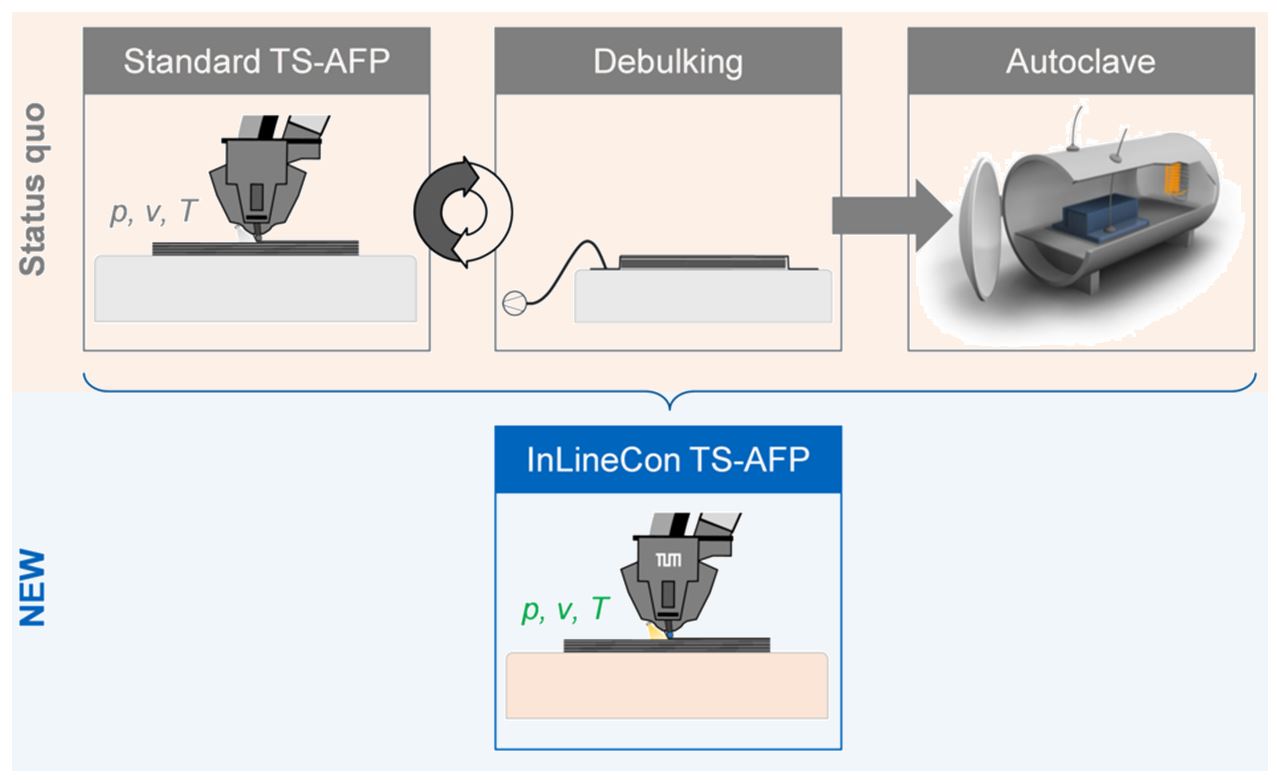

Сам LCC стирает границы между традиционными процессами и 3D-печатью, комбинируя автоматическое размещение волокон (AFP) и намотку волокон (FW) с ACM на основе экструзии (см. «Будущее производство композитов - AFP и аддитивное производство»). «Мы также переходим от традиционной экструзии термопластов к 3D-печати с помощью термореактивных материалов . путем адаптации технологий, которые мы разработали для литья под давлением [RTM], и сочетания с ультразвуком », - говорит д-р Свен Заремба, заместитель руководителя LCC. Одновременно LCC работает над разработкой стандартов для ACM и улучшением материалов и процессов.

Обратите внимание, что существует еще более широкий ландшафт ACM, который включает в себя нити с нарезанным волокном, экструдированные с использованием моделирования методом наплавленного осаждения (FDM), порошковые волокнистые материалы, обработанные с использованием селективного лазерного спекания (SLS), и детали с индивидуальным дизайном с использованием магнитно-ориентированных наполнителей и цифровой обработки света. (DLP), последний разработан Fortify (Бостон, Массачусетс, США). Эти процессы действительно позволяют производить композитные детали и открывать новые рынки и области применения, но это обсуждение останется в сфере армирования непрерывным волокном.

Что такое ACM?

«Обычно мы сначала обсуждаем это, а также мотивацию для разработки этих новых технологий», - говорит Заремба. Как пояснил Веттеманн в презентации SAMPE в январе 2019 года, мотивацией является рентабельное производство, выходящее за рамки массового производства, в том числе крупномасштабного производства, которое также сохраняет ресурсы, минимизирует или исключает отходы и является экологически безопасным. «Это также предлагает способ сделать цепочку обработки композитных материалов полностью цифровой», - добавляет он. «Это первый шаг на пути десятилетий перемен».

Ключевые компоненты определения ACM LCC включают:

- Длинные технологические цепочки сводятся к одноточечной «обработке в коробке».

- Глобальная консолидация / полимеризация заменена локальной обработкой материала и повторяющейся термообработкой.

- Безинструментальное производство

«ACM концентрирует то, что раньше было длинными цепочками обработки, в более или менее единую точку, своего рода производство внутри коробки», - говорит Заремба. Таким образом, добавляет Матчински, «вы обрабатываете материалы и придаете форму детали внутри коробки и без формовочного инструмента». Оба согласны с тем, что «ящик» может быть очень большой ячейкой ACM, например ячейкой SCRAM, представленной Electroimpact (Мукилтео, Вашингтон, США) в 2020 году. «ACM также может использоваться вне одного ящика», - говорит Заремба. «Например, наша работа по добавлению местного армирования и мелких элементов к более крупным деталям AFP».

Однако, отмечает Веттеманн, «теперь мы видим примеры всей технологической цепочки композитов, содержащихся в автоматизированной линии или ячейке, но это не то, что мы бы определяли как ACM». Ячейка SCRAM, напротив, имеет способность обрабатывать материал и придавать форму без инструментов, комбинируя головку из термопласта AFP для консолидации на месте (ISC) с головкой для 3D-печати из плавленых волокон [FFF, другой термин для FDM]. «Для нас эта консолидация на месте с использованием AFP действительно была началом ACM в LCC, потому что вы создаете отвержденные / консолидированные композиты во время размещения или укладки», - говорит Заремба.

Это подводит нас ко второму ключевому моменту определения ACM, данного LCC. «Раньше у вас всегда был глобальный этап консолидации и в идеале такая же обработка материала и история детали, как она была отлита в автоклаве, печи, нагретом инструменте или прессе», - объясняет Заремба. «С ACM мы выполняем термообработку и консолидацию на местном уровне по мере изготовления детали».

Веттеманн отмечает, что ISC предложила точку входа из автоматизированного производства композитов в мир AM, «но это также создает реальные проблемы для материалов и обработки, поскольку эта локальная обработка материала также является повторяющейся термообработкой. Обратите внимание, что вначале мы просто адаптировали материалы для литья под давлением для 3D-печати. Но потом мы поняли, что на самом деле он не оптимизирован для печати FFF. Таким образом, компании начали модифицировать материалы для своих систем печати, чтобы справиться с повторяющимся нагревом и охлаждением смол, а также с необходимой скоростью и необходимостью склеивать слои вместе, а также избегать деформации. Последнее также является причиной того, что все больше и больше компаний стремятся использовать непрерывные волокна ».

Однако интеграция непрерывных волокон также создает проблемы. «Это одна из причин, почему нас привлекла ACM», - говорит Заремба. «Процессы 3D-печати обещали много результатов, но результаты не обеспечивали того качества, которое мы ожидаем, например, для структурных или аэрокосмических приложений. Мы могли видеть разрыв между передовыми композитами, использующими непрерывное волокно, и тем, что могут дать технологии AM. LCC стремится объединить эти миры и реализовать обещанный потенциал, а также объединить технологии для достижения новых решений ».

Слияние двух миров

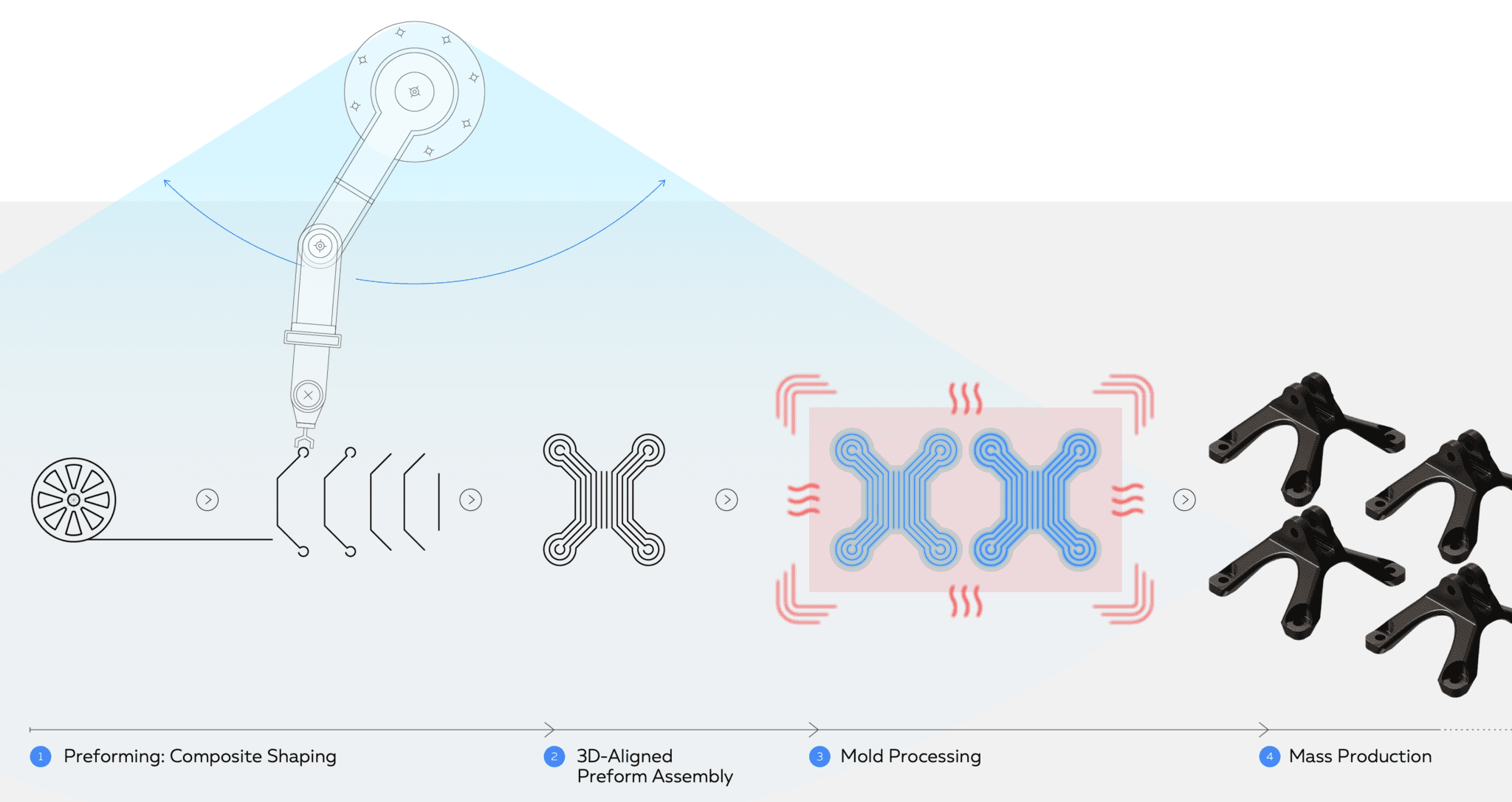

LCC видит множество таких новых решений, например, процесс аддитивного формования, разработанный Arris Composites (Беркли, Калифорния, США), и ячейка Fusion Bonding для 3D-печати, разработанная 9T Labs (Цюрих, Швейцария), оба из которых имеют высокую производительность. объемные процессы. «Ни один из этих процессов не дает окончательной формы детали внутри аддитивного процесса, но используется тип формы и второй этап в этой форме», - говорит Матчински. «Итак, это не соответствует нашему определению ACM. Однако оба представляют интересные решения, сочетающие в себе традиционные технологии производства композитов и технологии AM ».

«9T Labs определенно использует 3D-принтеры, - отмечает Веттеманн, - но для создания преформы, которая затем обрабатывается в оцифрованном процессе формования для создания легких термопластичных композитных компонентов, которые являются совершенно новыми и предназначены для рынков, которые раньше не могли использовать композитные технологии. ” Здесь он ссылается на цель 9T Labs по замене металлов в деталях, для которых литье под давлением не может обеспечить достаточную производительность. «В LCC мы также исследовали, как вводить бесконечные волокна в процесс литья под давлением, но довольно сложно сделать точное позиционирование бесконечных волокон в процессе литья под давлением». Напротив, технология в 9T Labs предлагает простой в реализации метод производства высокопроизводительных деталей.

У Arris Composites другой подход, но он достигает в чем-то схожей цели, хотя и стремится к объемам деталей на порядок выше. «Мы не только обеспечиваем крупносерийное производство деталей из непрерывного волокна, но и добавляем многофункциональность, которая открывает возможность динамического объединения деталей», - говорит Райли Риз, соучредитель и технический директор Arris Composites. «Например, мы превратили 17-компонентную сборку в единую деталь, увеличив при этом прочность и добавив такие свойства, как радиопрозрачность. Мы конкурентоспособны по стоимости с компрессионным формованием, например, SMC [листовой формовочный компаунд], но с производительностью непрерывные волокна "

Прямая и косвенная ACM

Возвращаясь к определению ACM, данному компанией LCC, третий ключевой компонент подтверждает дискуссию между производством с использованием формовочного инструмента и без него. « Прямой подходы - это то, где окончательная форма рождается из отпечатка - у меня никогда не было инструмента », - говорит Веттеманн. «Преимущество состоит в том, что мы полностью не производим инструментов. Пока у нас есть формы, мы говорим о косвенных или мы говорим о производстве более традиционных композитов, которому затем помогают технологии AM ».

Веттеманн отмечает, что такие гибридные подходы помогают устранить такие факторы, как консолидация и инструменты, которые увеличивают стоимость и время производства традиционных композитов. «Мы видели разработки Центра цифрового производства и дизайна при Сингапурском технологическом университете и компании Mikrosam [Прилеп, Македония] с 2015 по 2017 год, где были разработаны автоматизированные роботы для производства сложных композитных деталей по технологии типа AFP, но без инструментов», - сказал он. объясняет. «Таким образом, мы продвигаемся к ACM, поскольку оба подхода преуспели в цифровом производстве в свободном пространстве без инструментов, но все еще необходимы дальнейшие разработки. Снижение потребности в инструментах является ключевым моментом, потому что это также дает нам новые возможности как для производства композитных компонентов, так и для типов компонентов, которые могут быть изготовлены ». Например, очень органичные траектории нагрузки, полученные с помощью программного обеспечения для оптимизации топологии и генеративного проектирования, действительно стремятся к эффективности биологических структур, таких как кости и деревья, но их очень сложно изготовить из непрерывных волокон.

Дальнейшие разработки LCC

«При прямом производстве деталей мы видим то же самое, что и на вашем ландшафте, когда линии размываются, и мы переходим к гораздо более гибридному производственному подходу», - говорит исследователь LCC Патрик Консул (см. «3D-печать CFRP формы для флаперонов РТМ, экзоскелетов и др. »). Ранее в этом году его команда завершила первые испытания гибридного подхода, сочетающего экструзию материала и направленное наложение энергии [DED], с использованием прототипа лазерной машины для печати на предварительно консолидированных ламинатах и очень больших 3D-отпечатков без нагреваемой камеры. «Мы также работаем над объединением ACM с фрезерованием и AFP, которые действительно хорошо подходят, потому что все они основаны на сложных траекториях», - говорит он. «Переход между ними становится довольно простым, и вам не нужно много дополнительного обучения». Таким образом, технологическая цепочка сокращается, оцифровывается и упрощается.

LCC также продвигает гибридный подход, сочетая технологии, разработанные для RTM и 3D-печати. «Результат похож на отверждение на лету, но мы хотели отказаться от полимеров, отверждаемых ультрафиолетом, потому что они слишком дороги, когда вы хотите создавать детали большего размера», - объясняет Заремба. «Вместо этого мы используем новую технику ультразвукового перемешивания, которую мы разработали для RTM, и теперь адаптируем ее для использования в типичном экструдере с недорогими быстроотверждаемыми эпоксидными смолами, которые были разработаны для автомобильной промышленности».

Матчински объясняет эту технологию дальше:«Мы используем ультразвуковую вибрацию для смешивания и отверждения эпоксидной смолы почти мгновенно, когда мы наносим пропитанное волокно во время печати». Чем это отличается от ультразвука, используемого Институтом композитных структур и адаптивных систем DLR в Брауншвейге, Германия (см. «Снижение стоимости материалов для 3D-печати с непрерывным волокном»)? Матчински объясняет:«DLR использует ультразвуковую вибрацию для улучшения проникновения термопластической матрицы в распространенные волокна для создания непрерывных армированных волокном волокон для 3D-принтера, которые затем печатаются с использованием традиционной экструзии материала. Мы используем ультразвук для упрочнения непрерывной термореактивной нити, армированной волокном ».

«Такие организации, как Arris Composites, 9T Labs и наши команды здесь, в LCC, например, интересны, потому что у них есть корни и сотрудники как из мира композитов, так и из мира AM», - говорит Веттеманн. «Они объединились, чтобы создать новые технологии, которые могут помочь нам сейчас уйти от экономики будущего, которая потенциально ограничена ресурсами и ростом и борется с климатическим кризисом. Они указывают путь к нужным решениям ».

Смола

- 3D-печать и аддитивное производство:в чем разница?

- Значение аддитивного производства в автомобильной промышленности

- Эволюция промышленного обслуживания

- Аддитивное производство выходит на следующий этап своей эволюции на AHO

- Является ли технология гибридного производства будущим аддитивного производства?

- Развитие практики технического обслуживания

- Основной доклад SAMPE 2018 смотрит на будущее композитов

- Эволюция медицинских материалов

- Эволюция медицинских машин

- Эволюция трехмерного зрения