DigiProp позиционирует Dowty Propellers и его клиентов в отношении устойчивых платформ следующего поколения

Компания Dowty Propellers (Глостер, Великобритания), мировой лидер в области композитных винтовых систем и входящая в состав GE Aviation (Цинциннати, Огайо, США), объявила об успешном завершении своей крупнейшей программы исследований и разработок гребных винтов:DigiProp. Даути возглавил четырехлетнюю программу «Цифровое движение» стоимостью 20 миллионов фунтов стерлингов, стремясь внести новшества в каждый аспект проектирования, производства и тестирования своих винтовых систем.

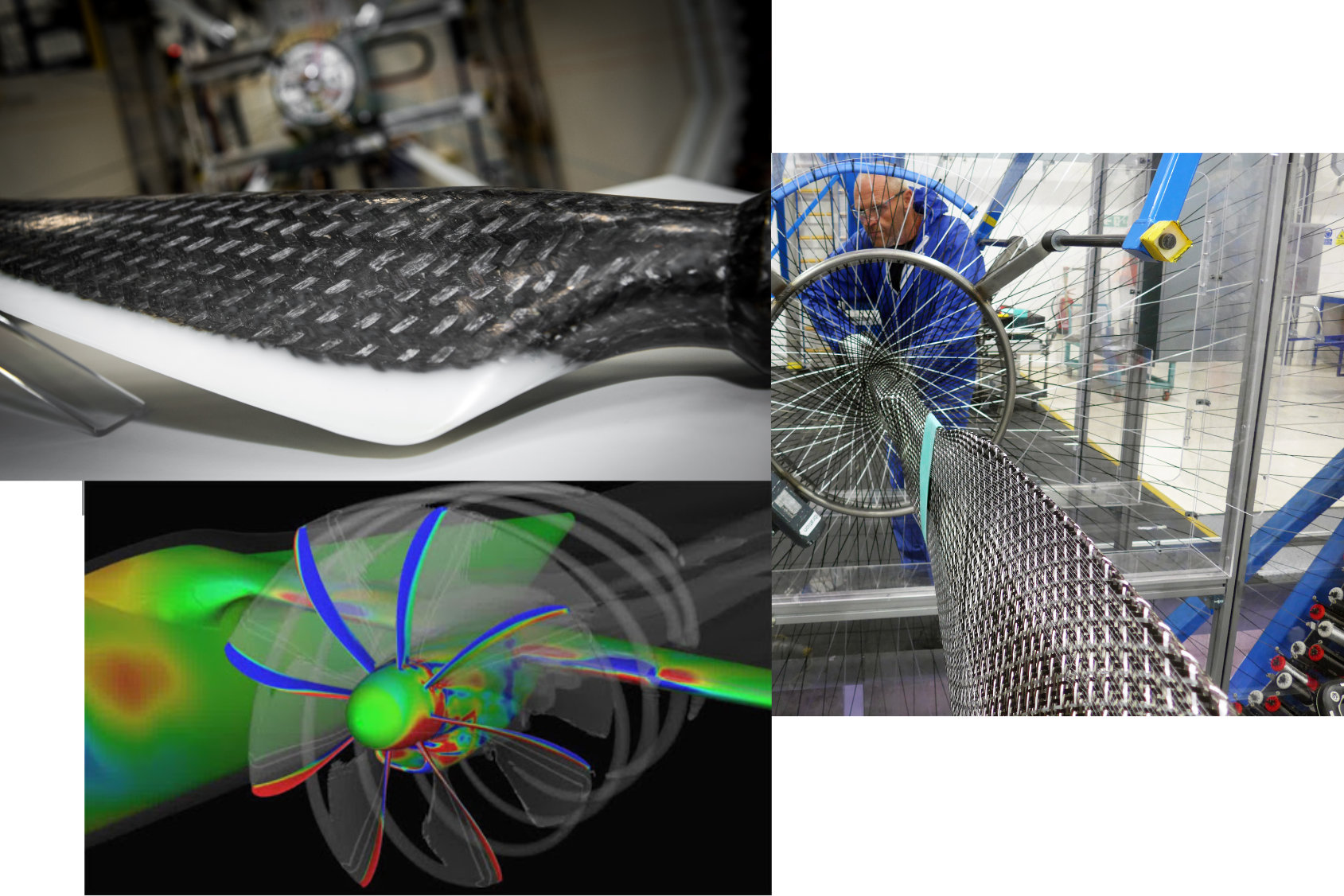

Развитие методов тестирования для лучшего представления операционной среды было основным направлением программы DigiProp. Фотография предоставлена:Dowty Propellers

DigiProp финансировался правительством Великобритании в сотрудничестве с тремя британскими центрами высокопроизводительных промышленных катапультов:Исследовательским центром перспективного производства при Университете Шеффилда (AMRC, Шеффилд), Центром производственных технологий (MTC, Ковентри) и The National Composites. Центр (NCC, Бристоль). Достигнутые успехи включают расширение масштабов трехосного плетения для структур сложной геометрии, разработку автоматизированного процесса термоформования пены в качестве альтернативы литью или механической обработке и успешное использование роботизированной ультразвуковой обрезки преформ из углеродного волокна. Дополнительные разработки включают:

- Трехосное плетение было разработано в промышленных масштабах , используя свойства направленности передовых композитов для обеспечения производительности и прочности, в то же время максимизируя преимущества легких свойств, чтобы обеспечить общее снижение веса лезвия.

- Термопластичные композиты были разработаны, что позволяет рециркулировать, сокращать количество отходов и повторно использовать инструменты, что способствует достижению углеродной нейтральности.

- Представление цифрового двойника во время разработки нового завода Dowty Propellers не только оптимизировали площадь завода, но и определили узкие места в процессе для сокращения времени производства и потребления энергии, повышения производительности с первого раза и ускорения вывода на рынок для клиентов.

- С помощью сложных моделей данных, аэродинамических и акустических улучшения производительности теперь доступны для клиентов Dowty Propellers, и создание цифрового потока заложило основу для использования больших данных.

AMRC по термоформованию пены, плетению и ультразвуковой обрезке

«Благодаря программе DigiProp AMRC Composite Center смог раздвинуть границы возможностей производства композитов», - говорит д-р Мэтт Смит, технический руководитель AMRC по моделированию композитов. «С термоформованием пены такой уровень сложности мы не делали раньше в AMRC. Dowty Propellers был действительно заинтересован и впечатлен результатами, и он хотел продолжить эту работу после окончания DigiProp ».

Роботизированная ячейка AMRC KSL с ультразвуковым ножом. KukaSim использовался для определения идеального положения инструмента для оптимальной траектории резания. Фото:Dowty Propellers, AMRC

«Мы также преуспели в развитии наших возможностей трехосного плетения, - говорит Смит, - преодолев проблемы увеличения масштабов производства. Мы начали мелкомасштабные испытания в Манчестерском университете с простых трубчатых конструкций и перешли к реальной геометрии аэродинамического профиля с оплеткой, способной принимать сложную форму, заданную Dowty Propellers ».

Команда AMRC Composite Center также доказала возможность сшивания стопок материала перед формованием. Затем следует обрезка до нужного размера с помощью ультразвукового ножа, установленного на манипуляторе робота. «Ультразвуковая обрезка была действительно успешной, - говорит Смит. «Преимущества этой технологии заключаются в том, что стопки материалов эффективно стабилизируются, а процесс ультразвуковой резки позволяет выполнять требования многоосной резки».

«Разработанная нами параметрическая модель винтовых систем позволяет нам использовать гораздо больше переменных, чем может когда-либо вычислить человеческий разум, что позволяет нам выполнять ручные вычисления за тысячи лет за считанные недели», - объясняет Джонатан Честни, руководитель инженерного отдела компании Dowty Propellers. «Это дает нашим клиентам более быструю реакцию на дизайн и более высокий уровень оптимизации дизайна, чем когда-либо прежде».

AMRC сейчас ищет новые проекты в области термоформования пенопласта и ультразвуковой обрезки.

NCC на смеси угля / ТП и молдинге диафрагмы

В рамках DigiProp команда NCC изучила рабочий процесс производства лезвий, изучив различные технологии и процессы, чтобы иметь возможность вводить требования к лезвиям и набор геометрических ограничений для обеспечения максимальной гибкости при проектировании новых структур лезвий.

Затем компания NCC разработала и изготовила полномасштабные прототипы лопасти винта турбовинтового самолета, а также новый производственный процесс, сочетающий формование баллона с трехосной оплеткой из смеси армированных термопластов и углеродных волокон. Для системы баллонов восковая форма, покрытая силиконом, используется в качестве оправки для оплетки.

Приходилось испытывать различные составы материалов, поскольку лезвие должно быть прочным и без дефектов поверхности. Заготовка из сухого волокна также должна сохранять свою форму и не провисать, не деформироваться и не перемещаться при наложении слоев вокруг оправки. Это необходимо для обеспечения правильного позиционирования и выравнивания волокон в соответствии с конструкцией лезвия и требованиями к характеристикам.

Процесс изготовления лезвия из термопласта потребовал разработки жесткого стержня для плетения, который можно было бы легко удалить из формы, но после предварительного формования оставался надувной силиконовый баллон. Последний позволит приложить внутреннее давление для уплотнения во время отверждения. Восковая форма с силиконовым покрытием стала решением, но необходимо было оптимизировать толщину силикона, чтобы предотвратить выход из строя баллона и неполное закрепление композитного лезвия.

Используя термопласты, NCC сократила цикл отверждения примерно до пяти минут по сравнению с четырьмя часами для типичных термореактивных эпоксидных смол. За один раз компания NCC удалила сердцевину из пенопласта из конструкции лопасти, отметив снижение веса и улучшение как усталостной долговечности, так и ударопрочности. Всего было разработано шесть прототипов лопастей гребного винта, каждый раз совершенствуя и совершенствуя конструкторские и производственные технологии.

NCC сообщила, что работа над программой DigiProp дала уникальную возможность разработать цифровые производственные технологии для конструкций лопастей с более широким применением для других полых трехмерных структур. Примеры включают экономически пригодные для вторичной переработки композитные компоненты для небольших электромобилей. Эта работа привела к следующему проекту, новому композитному электронному велосипеду, в котором NCC сотрудничает с бристольским производителем горных велосипедов Starling Cycles и Composite Braiding, лидером в технологии термопластичного композитного плетения.

Технологии будущего уже развернуты

«Это самый крупный исследовательский проект, который мы когда-либо предпринимали в Dowty, и он был как нельзя более своевременным», - говорит Генри Джонстон, президент Dowty Propellers. «Теперь у нас есть передовой набор новых технологий, что дает нам хорошие возможности для устойчивого ускорения платформ, которое происходит после Covid».

«Этот проект привел к инновациям в характеристиках силовой установки и стоимости за счет конструкции и производительности, которые помогли трансформировать исследования и разработки для гребных винтов», - говорит Марк Скалли, руководитель отдела технологий передовых систем и движителей в Институте аэрокосмических технологий. «При содействии партнеров High Value Manufacturing Catapult производственные инновации были внедрены на новом ультрасовременном предприятии Dowty в Глостере».

Ступенчатое изменение производственных мощностей, сделанное консорциумом, открывает новые возможности для роста базы производства аэрокосмических винтов в Великобритании за счет использования композитных технологий с промышленной цифровизацией для сокращения производственных затрат и повышения производительности будущих двигательных систем в авиационном секторе Европы стоимостью 200 миллиардов евро.

Dowty Propellers теперь начинает использовать технологии, реализованные в DigiProp, для развития авиационных приложений и для платформ следующего поколения. Потенциальные клиенты извлекают выгоду из способности компании поддерживать торговые исследования с коротким сроком выполнения анализа эффективности.

Даути ясно дает понять, что DigiProp была бы невозможна без поддержки и финансирования со стороны программы ATI, совместных инвестиций правительства Великобритании и промышленности для поддержания и повышения конкурентоспособности страны в области проектирования и производства гражданской авиакосмической отрасли. Программа ATI, реализуемая в рамках партнерства между Институтом аэрокосмических технологий (ATI), Департаментом бизнеса, энергетики и промышленной стратегии (BEIS) и Innovate UK, направлена на решение проблем, связанных с технологиями, возможностями и цепочкой поставок.

Смола

- ADLINK:чрезвычайно прочная вычислительная платформа VITA 75 для военной и аэрокосмической промышленности

- Материалы:полипропилен, армированный стеклом и углеродным волокном, для автомобилей

- Противотуманная пленка для ПК для козырьков, линз и очков

- Braskem сотрудничает с Университетом устойчивого производства пластмасс с использованием улавливания и исполь…

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Устойчивая глобальная упаковка для чистящих средств для унитазов

- Передовые материалы Mitsubishi Chemical нацелены на обеспечение климатической нейтральности к 2023 году и позитивного …

- Шесть ключей к ценообразованию «Златовласки» для предприятий и клиентов

- Geek+ поддерживает удаленные операции и новые развертывания для Decathlon в Китае

- Автоматизация и кибербезопасность:полная защита для клиентов