Влияние текучей среды на удаление материала и подповерхностные дефекты Развитие монокристаллической меди в процессе нанорезки

Аннотация

С помощью молекулярно-динамического моделирования исследовано влияние жидких сред на удаление материала и развитие подповерхностных дефектов в процессе нанорезки монокристаллической меди. В этой статье механизм удаления стружки и механизм формирования обработанной поверхности исследуются путем анализа миграции атомов и эволюции дислокаций в заготовке в процессе нанорезки с использованием водных сред. Исследуются распределение температуры и структурная трансформация кристаллов приповерхностных дефектов, которые анализируются методами центросимметрии и анализа общих соседей. Результаты показывают, что материал детали удаляется экструзионным срезанием режущего инструмента. Смазка водной среды может снизить силу резания и уменьшить высоту стружки. В частности, охлаждающее действие текучей среды приводит к образованию типичного дефекта «подобная границе зерен» на поверхности детали. А температура заготовки заметно снижается в процессе нанорезки с использованием текучей среды.

Фон

Алмазная резка широко считается эффективным методом создания наноструктурированных поверхностей с субмикронной точностью размеров и нанометрической чистотой поверхности [1]. Механизм удаления материала и формирования обработанной поверхности в наномасштабе имеет решающее значение для повышения точности обработки в процессе нанометрической резки. В ранних исследованиях исследователи сосредоточились на деформации материала [2, 3, 4], развитии поверхностных дефектов [5, 6, 7], остаточном напряжении [8, 9] и кристаллическом фазовом переходе [10, 11] в процессе нанорезки в вакууме. Однако в реальном нанометровом резании металлического материала роль охлаждающей и смазывающей жидкости очень важна для повышения производительности обработки [12]. Следовательно, необходимо изучить влияние жидких сред на механизм удаления материала и эволюцию подповерхностных дефектов в процессе нанорезки.

В последние годы механизм обработки в процессе наноразрезки широко исследуется с помощью моделирования молекулярной динамики (МД), что доказало свою эффективность в изучении процесса нанометрической резки. Например, влияние восстановления и бокового потока на формирование поверхности и фазовое превращение при наноразрезке изучает Фанг [13]. И обнаружено, что подавление бокового потока является эффективным способом улучшения шероховатости поверхности при нанорезке. Урбассек [14] применил МД-моделирование для изучения царапанья нанокристаллических металлов и обнаружил, что ориентация зерен оказывает доминирующее влияние на форму скопления, а также сильно влияет на коэффициент трения. Шарма [15] исследовал влияние шести различных ориентаций кристаллов на механизм деформации материала, подповерхностные дефекты, силы резания, удельную энергию резания, эффект вспашки и шероховатость поверхности при резании в наномасштабе. Луо [16] продемонстрировал возможность передачи формы, используя наноразмерные алмазные инструменты с несколькими наконечниками при токарной обработке алмазов для масштабного производства наноструктур.

Образование подповерхностных дефектов и шероховатость поверхности нанокомпонента можно ограничить разумным выбором параметров резания, таких как направление резания, глубина резания, скорость резания и геометрия инструмента. Однако он не может подавить образование поверхностных дефектов и улучшить качество поверхности по механизму образования. Кроме того, эти исследования сосредоточены на процессе нанорезки в условиях вакуума. Фактически, при нанометровом резании между инструментом и заготовкой существовала атмосфера и охлаждающая жидкая среда, что могло повлиять на механизм наноразрезки и качество поверхности наноструктуры.

Основываясь на вышеизложенном, многие ученые проводили исследования процесса наномеханической обработки с использованием жидких сред. Например, Mylvaganam [17] исследовал эффект O 2 на наноиндентировании алмазного кубического кремния с помощью МД-моделирования и обнаружил, что O 2 Молекула распадается на атомы кислорода и образует химические связи с атомами кремния. Рентч [18] обнаружил, что смазочно-охлаждающая жидкость оказывает большое влияние на распределение напряжения и температуры, и указал, что смазочно-охлаждающая жидкость может снизить износ инструмента. Лю [19] изучал влияние атмосферных молекул на качество поверхности и износ инструмента при нанорезке. Результаты показали, что уменьшается сила резания и уменьшается износ инструмента за счет смазки атмосферных молекул. Сингх [20] исследовал влияние смазочно-охлаждающей жидкости с наночастицами на процесс удаления металла. Ван [21] обсудил влияние молекул воды на трибологическое поведение и измерения свойств в процессах наноиндентирования и обнаружил, что участие молекул воды приводит к увеличению начальной силы вдавливания и уменьшению самой большой силы вдавливания. Чавоши [22] изучал высокотемпературное наноцарапание монокристаллического кремния в условиях пониженного содержания кислорода, и при моделировании не наблюдалось никаких остатков кремниевых фаз высокого давления.

Судя по доступной литературе, предыдущие исследования процесса нанорезки с использованием жидких сред основаны на имитационных моделях нескольких молекул или наночастиц, которые расположены в области интерфейса инструмент-чип. Однако в других областях текучая среда не добавляется, и смазка текучей среды анализируется ограниченно. Из-за недостаточности текучей среды в моделях охлаждающее действие текучей среды не влияет на процесс нанорезки, тогда как охлаждающее действие текучей среды так же важно, как действие смазки, для точности обработки и качества поверхности.

Следовательно, в этой статье режущий инструмент и заготовка полностью окружены смазочно-охлаждающей жидкостью, которая не только существует в зоне действия интерфейса инструмент-стружка, но также существует в областях поверхности заготовки, обработанной поверхности и задней части. инструмента. Следовательно, можно исследовать адекватную смазку жидкой среды между режущим инструментом и заготовкой. Кроме того, во время процесса нанорезки устанавливается постоянная температура текучей среды, и охлаждающее действие текучей среды также может быть хорошо изучено. В процессе сверхточной обработки широко используется смазочно-охлаждающая жидкость на водной основе, которая содержит не только воду, но и растворимое базовое масло, касторовое масло, триэтаноламин, борную кислоту, поверхностно-активное вещество, полиэтиленгликоль и фосфат натрия. Тем не менее, основной составляющей смазочно-охлаждающей жидкости является вода, и массовая доля воды в смазочно-охлаждающей жидкости достигла примерно 70%. Из-за трудностей построения МД-моделей всех других веществ и неизвестных параметров потенциальной функции, исследование наноразрезки с использованием смазочно-охлаждающей жидкости на водной основе не может быть выполнено методами молекулярно-динамического компьютерного моделирования. Таким образом, водная среда, которая является основным компонентом смазочно-охлаждающей жидкости, принята в данном исследовании для замены смазочно-охлаждающей жидкости на водной основе при моделировании процесса нанорезки. На основе установленной МД-модели выполняется процесс нанорезки для изучения влияния водных сред на удаление материала и механизм образования подповерхностных дефектов. Развитие подповерхностных дефектов, изменение силы резания, распределение температуры заготовки и преобразование кристаллов подповерхностных дефектов исследуются с использованием методов параметра центросимметрии (CSP), анализа общих соседей (CNA) и алгоритма извлечения дислокаций (DXA). .

Методы

Имитационная модель

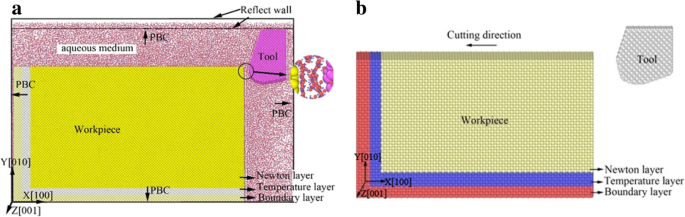

Чтобы исследовать влияние жидкой среды на удаление материала и эволюцию подповерхностных дефектов при нанорезке, были созданы модели MD с водной средой и без нее, как показано на рис. 1. В моделях молекулы воды построены в соответствии с Модель TIP4P [23,24,25]. Силовое поле CHARMM и потенциальная функция Леннарда-Джонса (LJ) используются для точного расчета движения молекул воды. Он может всесторонне анализировать эффект несвязывающей потенциальной энергии, потенциала расширения связи, потенциальной энергии изгиба связного угла и молекулярной вибрации, что делает моделирование молекул воды более точным. Материал заготовки - монокристаллическая медь, а обрабатывающий инструмент - алмазный материал. Он содержит 62835 молекул воды, 368208 атомов Cu и 2452 атома C. Заготовка разделена на три части:слой Ньютона, температурный слой и пограничный слой. Чтобы уменьшить размерный эффект, периодические граничные условия (PBC) приняты в [001] и [010]. Для сохранения давления и плотности водной среды отражающие стенки используются по обе стороны от направления [001]. В реальном процессе обработки охлаждающая жидкость забирает большую часть тепла при резке, поэтому в этой работе водная среда имеет постоянную температуру 300 К. Имитационная модель МД с вакуумной средой показана на рис. 1б, где начальные условия моделирования аналогичны модели среды флюидов. Различные настройки двух моделей являются соответствующими настройками для водных сред. Подробные параметры резки показаны в Таблице 1.

МД имитационные модели в нанорезке. а Использование водных сред. б Использование вакуумной среды

Межатомные потенциальные функции

В моделировании МД потенциальная функция играет решающую роль в результатах моделирования. Свойства материала в основном контролируются взаимодействием между атомами. В этом исследовании модель разделена на три части:заготовка, режущий инструмент и водная среда, и содержит четыре атомных типа:атомы Cu, C, H и O. Взаимодействия между различными атомами рассчитываются с помощью потенциала Морзе, потенциала метода погруженного атома (EAM), потенциала Леннарда-Джонса (LJ) и потенциала Терсоффа. Подробное описание выбранной потенциальной функции между различными атомами показано в Таблице 2.

Потенциал Морзе

Взаимодействие между атомами Cu в заготовке и атомами C в режущем инструменте рассчитывается с помощью потенциала Морзе, который показан как уравнение. (1) [26].

$$ u \ left ({r} _ {ij} \ right) =D \ left [\ exp \ left (-2 \ alpha \ left ({r} _ {ij} - {r} _0 \ right) \ right) ) -2 \ exp \ left (- \ alpha \ left ({r} _ {ij} - {r} _0 \ right) \ right) \ right] $$ (1)где r 0 , α , и D соответственно - межатомные расстояния, модуль упругости и энергия связи. Значения r 0 , α , и D приведены в Таблице 3.

Возможности EAM

Межатомная функция между атомами Cu в заготовке описывается потенциалом ЕАМ, который показан как Ур. (2) и (3) [27, 28].

$$ E \ kern0.5em =\ kern0.5em \ sum \ limits_i ^ N \ left [F \ left ({\ rho} _i \ right) \ kern0.5em + \ kern0.5em \ sum \ limits_ {j \ kern0 .5em> \ kern0.5em i} ^ Nu \ left ({r} _ {ij} \ right) \ right] $$ (2) $$ {\ rho} _i \ kern0.5em =\ kern0.5em \ sum \ limits_jf \ left ({r} _ {ij} \ right) $$ (3)Потенциал Леннарда-Джонса

Потенциальная функция Леннарда-Джонса - это двойственный потенциал, который включает взаимодействие как дальнодействующей кулоновской силы, так и короткодействующей силы Ван-дер-Ваальса между атомами. Потенциал LJ часто используется для моделирования жидких материалов. В этой статье потенциал Леннарда-Джонса используется для расчета взаимодействия между молекулами воды и другими атомами, которое показано как уравнение. (4) [29].

$$ {U} _ {LJ} (r) \ kern0.5em =\ kern0.5em 4 \ varepsilon \ left [{\ left (\ frac {\ sigma} {r} \ right)} ^ {12} \ kern0 .5em - \ kern0.5em {\ left (\ frac {\ sigma} {r} \ right)} ^ 6 \ right] $$ (4)где σ - равновесное разделение, когда потенциальная энергия взаимодействия равна нулю и ε - глубина ловушки потенциальной энергии.

Для разных материалов σ и ε можно рассчитать по формулам. (5) и (6) [29].

$$ {\ sigma} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ frac {\ sigma _ {\ alpha \ alpha} \ kern0.5em + \ kern0.5em {\ sigma} _ {\ beta \ beta}} {2} $$ (5) $$ {\ varepsilon} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ sqrt {\ varepsilon _ {\ alpha \ alpha} \ cdot {\ varepsilon } _ {\ beta \ beta}} $$ (6)Параметры межатомного LJ-потенциала, которые используются в этом исследовании, перечислены в Таблице 4.

Потенциал Терсеффа

Взаимодействие между атомами углерода в алмазном инструменте рассчитывается с помощью потенциала Терсоффа, который показан в виде формул. (7) и (8) [30].

$$ E \ kern0.5em =\ kern0.5em \ frac {1} {2} \ sum \ limits_ {i \ ne j} {V} _ {ij} $$ (7) $$ {V} _ {ij } \ kern0.5em =\ kern0.5em {f} _c \ left ({r} _ {ij} \ right) \ left [{V} _R ^ {\ hbox {'}} \ left ({r} _ { ij} \ right) \ kern0.5em + \ kern0.5em {b} _ {ij} {V} _A \ left ({r} _ {ij} \ right) \ right] $$ (8)где f c ( г ij ) - функция усечения между атомами, V А ( г ij ) - двойственный потенциал члена поглощения, V R ( г ij ) - член двойственного потенциала отталкивания, а r ij атомное расстояние между атомом i и атом j .

Методы анализа дефектов

При нанорезке монокристаллической меди деформации и дислокации зарождаются на поверхности детали. В этой статье параметр центросимметрии (CSP) вводится для анализа зарождения дислокаций и эволюции дефектов в заготовке. Для материалов кубической формы с центром в центре (FCC) значение CSP может быть рассчитано по формуле. (9) [31].

$$ CSP \ kern0.5em =\ kern0.5em \ sum \ limits_ {i \ kern0.5em =\ kern0.5em 1} ^ 6 {\ left | {R} _i \ kern0.5em + \ kern0.5em {R } _ {i + 6} \ right |} ^ 2 $$ (9)где R я - соседние атомы на одинаковом расстоянии и R я + 6 - соседние атомы с противоположным направлением. Значения CSP кристалла ГЦК, частичной дислокации, дефектов упаковки и поверхностных атомов равны 0, 2,1, 8,3 и 24,9 соответственно [32]. Диапазон значений CSP для типичной кристаллической структуры и окраски атомов показан в таблице 5.

Метод CSP может идентифицировать атомную конфигурацию, но не может распознать локальное состояние атомной кристаллической структуры детали. Поэтому для определения локальной кристаллической структуры заготовки вводится анализ общего соседа (CNA). В исходном методе CNA, предложенном Ханикаттом [33], различные структуры представлены диаграммами. В настоящее время он усовершенствован для быстрой идентификации пяти типов структур в программе OVITO [34, 35], которые, соответственно, являются кубическими гранями с центром (FCC), плотноупакованными гексагональными (HCP), объемно-центрированными кубическими (BCC), икозоэдрическими. (ICO) и неизвестно. В этой статье также представлен алгоритм извлечения дислокации (DXA) [36] для анализа эволюции дислокационного дефекта. Методом DXA различные кристаллические структуры в заготовке будут отмечены разными цветами, а дислокационные дефекты в заготовке будут представлены линиями разного цвета.

Результаты и обсуждение

Развитие подповерхностных дефектов в процессе нанорезки с использованием водных сред

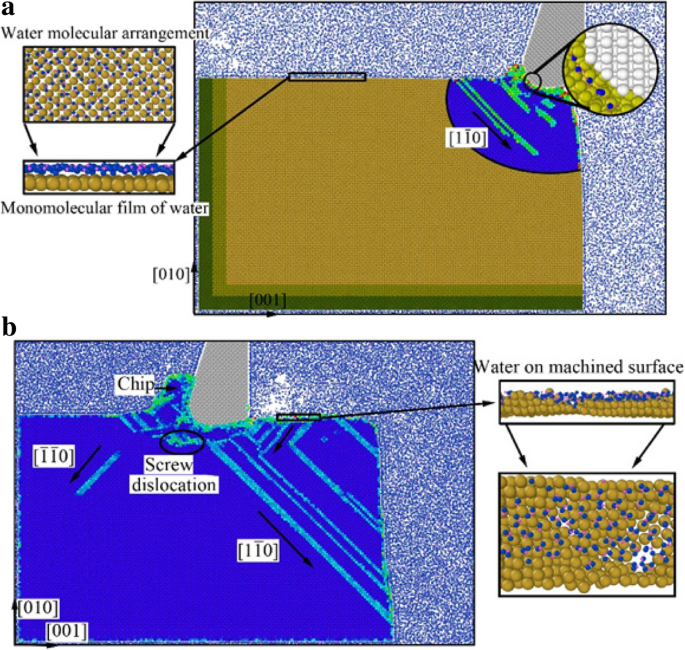

Вид в разрезе режущей системы показан на рис. 2, который содержит режущий инструмент, заготовку и водную среду во время процесса нанорезки. Чтобы четко воспринимать пластическую деформацию заготовки, для анализа результатов используется метод CSP. Моментальные снимки частично окрашены значением CSP, как показано на рис. 2, на котором рис. 2а соответствует расстоянию резания 5 нм, а рис. 2b - расстоянию резания 15 нм. Видно, что на поверхности монокристаллической меди образуется слой плотной водной пленки, который на рис. 2а показан как «мономолекулярная пленка воды». Водяная пленка распространяется по всей поверхности режущего инструмента и заготовки, в которой атомы кислорода занимают центр решетки монокристалла меди. Регулярное расположение молекул воды является результатом совместного действия дальнодействующей кулоновской силы и силы Ван-дер-Ваальса между молекулами воды и атомами меди.

Разрез системы резки с водной средой в процессе нанорезки (цветной онлайн). а Расстояние реза l =5 нм. б Расстояние реза l =15 нм

В процессе нанорезки деформация скольжения возникает в результате раннего срезающего действия режущего инструмента при сжатии и сохраняется в сформированной кристаллической решетке в виде энергии деформации. Когда накопление энергии деформации достигает определенного уровня, энергия деформации высвобождается. Затем решетка монокристаллической меди перестраивается, что приводит к зарождению и растяжению дислокаций в направлении \ (\ left [1 \ overline {1} 0 \ right] \), как показано на рис. 2a. Из рис. 2а видно, что на поверхности детали образуется мономолекулярная пленка воды. Кроме того, молекулы воды проникают в поверхность детали в зоне действия интерфейса инструмент-чип, что показано на верхнем правом рисунке на рис. 2a. Из-за смазывающего действия молекул воды, которые существовали между режущим инструментом и заготовкой, срезающее действие режущего инструмента при сжатии ослабляется. И накопление энергии деформации уменьшается, и дислокации недостаточно разрастаются. Кроме того, водная среда забирает много тепла резания, а энергия расширения зародышевых дислокаций недостаточна. Следовательно, распространение дислокации является недостаточным, и линия дислокации под поверхностью детали незаметна, как показано на рис. 2а.

По мере продвижения режущего инструмента заготовка подвергалась экструзии и трению, создаваемым боковой поверхностью режущего инструмента. Под действием экструзии и трения режущего инструмента большое количество дислокаций зародилось и расширилось в глубине обрабатываемой детали. Одна часть этих дислокаций движется вверх по передней поверхности и в конечном итоге удаляется в виде режущей стружки, как показано на рис. 2b. Другая часть этих дислокаций движется вниз вдоль передней поверхности режущего инструмента и трансформируется в шероховатую обработанную поверхность после действия трения экструзии на боковой поверхности режущего инструмента, что показано на рис. 2b как «расположение воды на обработанной поверхности». ” Остальные части дислокаций движутся внутрь по плоскости скольжения \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) и \ (\ left [1 \ overline {1} 0 \ right] \) и исчезают внутри заготовки, что приводит к образованию винтовой дислокации, как показано на рис. 2b. Из-за постепенного увеличения высоты стружки молекулы воды перед стружкой не могут течь по стружке за режущий инструмент в более поздний период процесса резания. Плотность и давление водной среды за режущим инструментом быстро уменьшаются, что приводит к несвоевременному отбору тепла при резке во время процесса нанорезки. Таким образом, зародившиеся дислокации обладают достаточной энергией, чтобы проходить внутрь детали, как показано на рис. 2b.

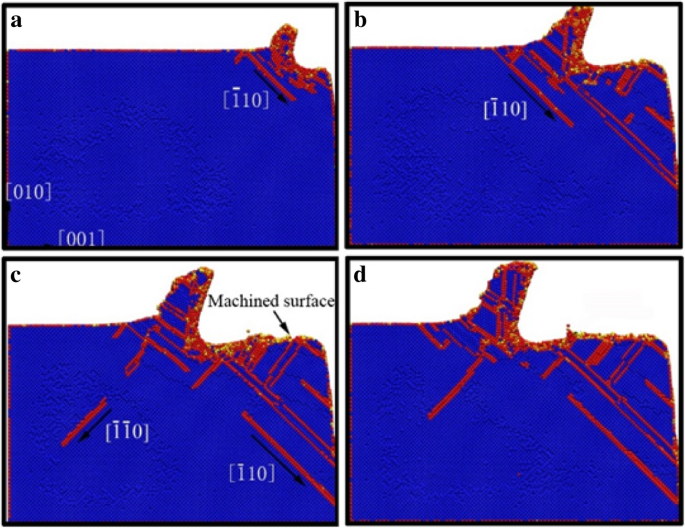

Чтобы выяснить основную деформацию дислокаций и локальную атомно-кристаллическую структуру монокристаллической меди во время процесса нанорезки, вводятся методы анализа CSP и DXA. Результаты анализа представлены, как показано на фиг. 3, 4, 5 и 6, среди которых фиг. 3 и 4 отображаются в соответствии со значением CSP, а фиг. 5 и 6 окрашены в соответствии с результатами анализа DXA.

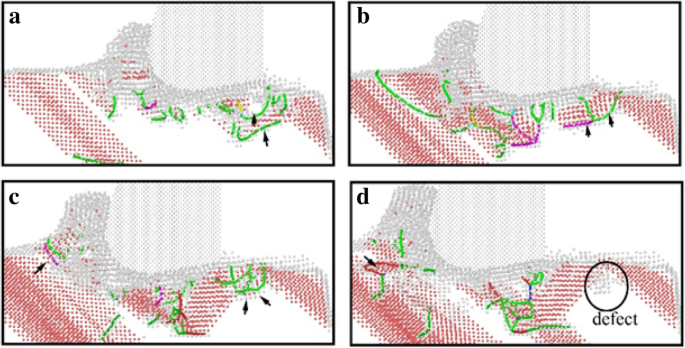

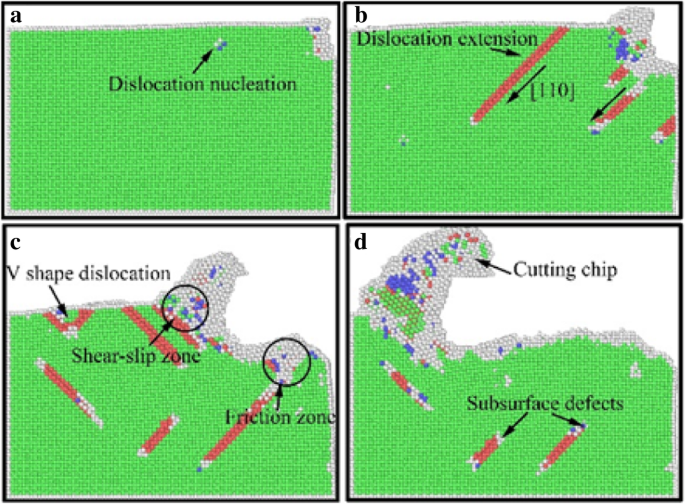

Распределение подповерхностных дефектов детали с водной средой в процессе нанорезки. Расстояния реза a , b , c , и d равны 5 нм, 8 нм, 12 нм и 15 нм соответственно.

Распределение подповерхностных дефектов заготовки в процессе нанорезки в вакууме. Расстояния реза a , b , c , и d равны 5 нм, 8 нм, 12 нм и 15 нм соответственно.

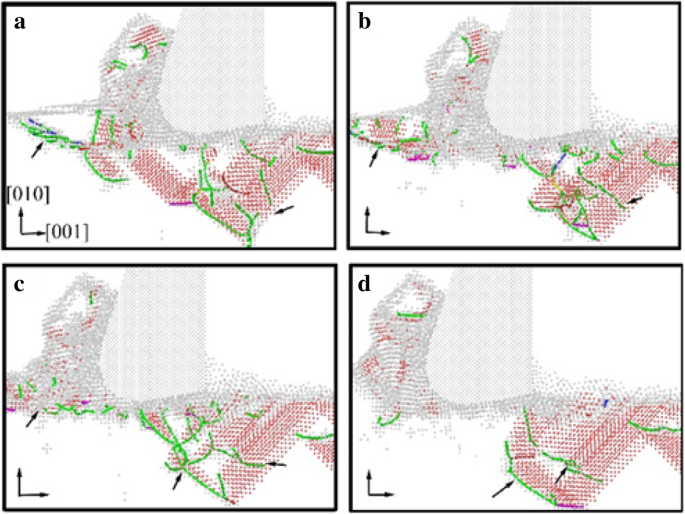

DXA-изображение заготовки на ранней стадии нанорезки. Дислокации окрашены в соответствии со следующей схемой:темно-синий для идеальной дислокации, зеленый для дислокации Шокли, розовый для дислокации ступенчатого стержня, желтый для дислокаций Хирта, голубой для дислокаций Франка и красный для неидентифицированных дислокаций. Расстояния реза a , b , c , и d равны 7 нм, 8 нм, 9 нм и 10 нм соответственно

DXA-изображение детали в более поздний период нанорезки. Схема окраски дислокаций такая же, как на рис. 5. Расстояния разреза a , b , c , и d равны 17 нм, 18 нм, 19 нм и 20 нм соответственно

Распределение подповерхностных дефектов детали в процессе нанорезки с использованием водной среды показано на рис. 3, на котором водная среда не отображается для более четкого наблюдения за развитием дислокационных дефектов. Желтые, зеленые, красные и оранжевые области представляют собой поверхностные атомы, поверхностные дефектные атомы, дислокационные атомы и подповерхностные дефектные атомы соответственно. Распределение дислокаций и расширение заготовки в процессе нанорезки без водной среды показано на рис. 4. Из двух рисунков видно, что зародившиеся дислокации мигрируют вдоль \ (\ left [\ overline {1} 10 \ right] \) вектор скольжения во время процесса нанорезки в водной среде, но проходит вдоль вектора проскальзывания \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) при нанорезке в вакуумной среде. . Как мы знаем, срезание режущего инструмента заставляет дислокации вытягиваться по направлению к инструменту вперед, что является вектором скольжения \ (\ left [\ overline {1} 10 \ right] \). Трение режущего инструмента приводит к перемещению дислокации в направлении ортокинетического движения инструмента, которое представляет собой вектор скольжения \ (\ left [\ overline {1} \ overline {1} 0 \ right] \). Во время процесса нанорезки в вакууме воздействия режущего инструмента на заготовку представляют собой срезающее действие передней грани и фрикционное действие боковой поверхности, в то время как образование обработанной поверхности и подповерхностных дефектов вызывается трением боковой поверхности. Следовательно, расширение дислокации распространяется по вектору скольжения \ (\ left [\ overline {1} \ overline {1} 0 \ right] \) во время процесса нанорезки в вакууме. Благодаря смазке молекул воды между инструментом и заготовкой снижается трение режущего инструмента. Таким образом, срезание играет важную роль в образовании дефектов обработанной поверхности и подповерхностных дефектов. Следовательно, дислокации в основном распространяются вдоль вектора скольжения \ (\ left [\ overline {1} 10 \ right] \) при нанорезке в водной среде.

Из фиг. 3 и 4 видно, что масштаб подповерхностных дефектов в водной среде больше, чем в вакууме во время процесса нанорезки. Фактически, дислокационные дефекты распространяются по всей обрабатываемой области и уходят глубоко внутрь заготовки. Теплота резки отводится водной средой, а энергия дефектного атома уменьшается. Следовательно, подповерхностные дефекты не имеют достаточно энергии для уничтожения. Следовательно, увеличивается остаток дислокационного дефекта. Глубина подповерхностного дефектного слоя относительно выше для процесса нанорезки в водной среде. Из-за взаимодействий между молекулами воды, атомами углерода и атомами меди трение экструзии между режущим инструментом и заготовкой ослабляется, а атомный беспорядок обработанной поверхности усугубляется в процессе формирования обработанной поверхности. Кроме того, остаточный дефект в подповерхностном слое усугубляется, а подповерхностное остаточное напряжение увеличивается.

Чтобы лучше выявить влияние водных сред на процесс развития дислокационных дефектов, метод DXA используется для анализа заготовки в процессе нанорезки с водной средой, в котором ранняя стадия и поздний период показаны на рис. и 6 соответственно. Стабильный кристаллический дефект обнаруживается в нескольких слоях атомов ниже обработанной поверхности на ранней стадии процесса нанорезки, который располагается между двумя дефектами упаковки, как показано на рис. 5d. Наличие кристаллических дефектов повлияет на качество обработанной поверхности и даже приведет к образованию микротрещин на обработанной поверхности. Поэтому изучается формирование процесса эволюции дефекта. Из рис. 5а видно, что множество частичных дислокаций Шокли зарождается под действием трения боковой поверхности режущего инструмента в ранний момент образования дефекта. Эти дислокации Шокли превращаются в V-образную дислокационную петлю во время движения режущего инструмента вперед, как показано на рис. 5b. Впоследствии V-образная дислокация постепенно превращается в серийные частичные дислокации Шокли. Наконец, частичные дислокации трансформируются в остаточный дефект в подповерхностном слое. Из-за отвода тепла от резки водяной средой дефектные атомы имеют слишком мало энергии, чтобы аннигилировать, и превращаются в неподвижный дефект, лежащий под обработанной поверхностью. Шероховатость обработанной поверхности будет увеличиваться, а остаточное напряжение в подповерхностном слое вызовет большее ухудшение. Кроме того, дефект может вызвать поверхностную микротрещину.

Влияние водной среды на сдвиговое скольжение режущего инструмента во время процесса удаления стружки исследуется методом DXA, который показан на рис. 6. Из рис. 6а видно, что большое количество частичных дислокаций Шокли зарождается в перед режущим инструментом. И плоскость сдвига-скольжения образована этими дислокациями. В последующем процессе резки зарождаются серийные дефекты упаковки и частичные дислокации, которые растягиваются в плоскости сдвига-скольжения. При зарождении и движении дислокаций перед режущим инструментом режущая стружка постепенно удаляется вдоль плоскости сдвига-скольжения, как показано на рис. 6с. Между тем, эффект трения экструзии передней поверхности инструмента снижается из-за смазывающего действия водной среды. Зарождение и распространение дислокаций недостаточны, а остаточный подповерхностный дефект неочевиден во время процесса нанорезки, как показано на рис. 6a – d. Соответственно усиливается режущее действие режущего инструмента на заготовку. Следовательно, образовавшуюся стружку легче удалить при участии водной среды в процессе нанорезки. Одновременно с этим будет уменьшаться основная сила резания, что будет подробно обсуждаться позже в этой статье.

Влияние водной среды на изменение силы резания и тепла резания

В процессе резки удаление материала осуществляется за счет экструзии и резки режущим инструментом. Из-за прочности, жесткости и ударной вязкости металлического материала передняя поверхность режущего инструмента испытывала силу реакции, создаваемую сопротивлением деформации материала заготовки во время процесса удаления материала. А на боковую поверхность инструмента влияет сопротивление силе трения обработанной поверхности. Эти силы вместе составляют силу резания. Одновременно прикладываемая работа за счет деформации сдвига стружки, а также за счет трения между режущим инструментом и заготовкой преобразуется в тепло резания, что приводит к повышению температуры заготовки. Наряду с накоплением и высвобождением энергии деформации материала в приповерхностном слое заготовки происходило зарождение и расширение дислокаций, что вызывало колебания силы резания и тепла резания в зависимости от расстояния резания.

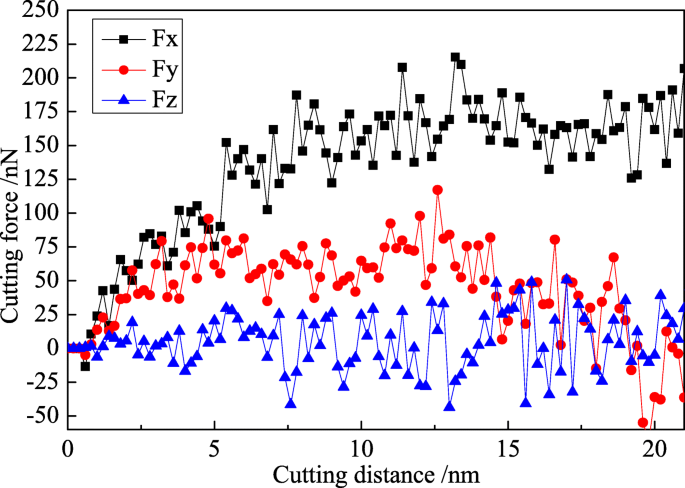

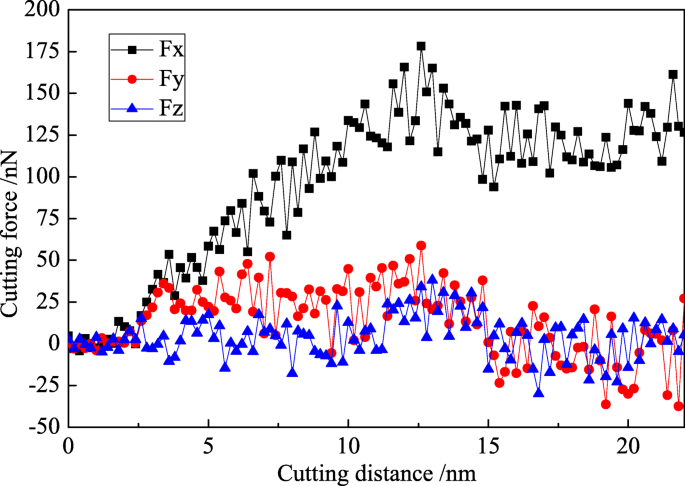

В этом исследовании участие водной среды оказывает большое влияние на изменение силы резания и тепла резания. Кривые изменения силы резания в зависимости от расстояния резания в процессе нанорезки с использованием и без использования водной среды показаны на рис. 7 и 8, на которых черная, красная и синяя кривые, соответственно, представляют собой силу подачи (Fx), обратную силу (Fy) и касательную силу (Fz). Из-за того, что PBC используется в направлении Z, а алмазный инструмент имеет столбчатую форму в направлении Z в моделировании, средняя тангенциальная сила (Fz) находится на уровне 0 нН на обоих рисунках. 7 и 8.

Кривая изменения силы резания при нанорезке с вакуумной средой

Кривая изменения силы резания при нанорезке с водной средой

Процесс резания разделен на начальную стадию резания и стадию стабильной резания, как показано на рис. 7. На начальной стадии резания сила подачи и обратная сила резко увеличиваются по прямой линии. И они достигли своих максимальных значений, когда режущий инструмент полностью врезался в заготовку. На стабильной стадии резания силы резания колеблются вверх и вниз в своем положении равновесия, сила подачи достигает более 200 нН, а средняя сила резания составляет около 180 нН. Обратная сила очень мала и постепенно уменьшается на поздней стабильной стадии резания. Максимальное значение силы запекания составляет менее 100 нН, а среднее значение составляет около 50 нН. Generally speaking, the specific value between average back force and average feed force (Fy/Fx) represents the friction coefficient between tool material and workpiece material in machining process. In this research, the friction coefficient between diamond and monocrystal copper is 0.278 under vacuum environment.

The feed force and the back force are decreased in nano-cutting with water media compared with vacuum environment, as shown in Fig. 8. The maximum feed force reaches 150 nN, and the mean feed force fluctuates at 120 nN. The variation tendency of back force is similar with the back force in vacuum environment, and the mean force is at about 25 nN. In nano-cutting process with the use of water medium, the friction coefficient between the cutting tool and the workpiece is reduced due to the lubrication of water. And then the frictional resistance suffered by the flank surface of cutting tool is reduced, which effectively enhances the extrusion shearing action of the rake surface of cutting tool. The removal of the workpiece material is easier to be removed. Hence, the cutting force is reduced. It can be seen from the foregoing analysis that the water molecules acted as a lubricant to prevent the friction between the cutting tool and the workpiece. Therefore, the values of feed force and back force are reduced in the water media. The specific value between the feed force and the back force is 0.208. In another words, the frictional coefficient between diamond and copper in water media is 0.208, much fewer than they are in vacuum environment (0.278).

Compared with the fluctuation of the Fy in Figs. 7 and 8, it is indicated that the Fy component decreases considerably after 15 nm of cutting distance in both cases with vacuum and water media while the Fx value is almost stable until 20 nm of cutting distance. The dynamic balance between dislocation nucleation and annihilation is achieved, and the chip is removed steadily in nano-cutting process, which results in the cutting force almost stable with the cutting distance before 20 nm. When the cutting process is carried out at a certain distance (15 nm in this research), the dynamic equilibrium between the new dislocation nucleation and the previous dislocation annihilation is established. And the scale of the internal defects of the workpiece is stabilized at a certain level. The dislocation nucleation and annihilation applied an effect on cutting tool along +Y direction, which leads to the Fy component decrease. Besides, the stable cutting chip is removed after 15 nm of cutting distance, and the applied force on the cutting tool from the chip is decreased along the Y direction. Thereby, the value of Fy is reduced. However, when the cutting distance is greater than 15 nm till 20 nm, the emotion of dislocation defect and the removal of chip cannot bring a different influence on the cutting tool along the X direction. Therefore, the value of main cutting force (Fx) is almost stable.

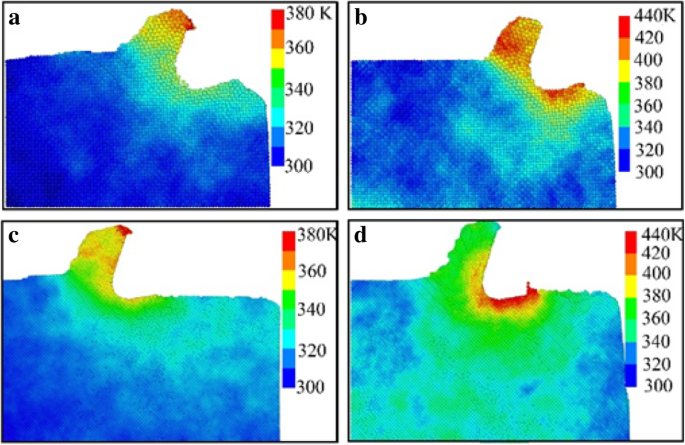

The temperature distribution of the workpiece during the nano-cutting process with and without the use of aqueous media is shown as Fig. 9. The cutting distances of Figs. 9a and b and Figs. 9c and d are 5 nm and 12 nm, respectively. It can be seen from Figs. 9b and d that the temperature of workpiece is distributed as a concentric gradient. The highest temperature is spread all over shear-slip zone and friction zone of the workpiece in a vacuum environment, which is above 420 K. The temperature of the chip and machined surface is higher than other regions, which is ranged from 360 to 390 K. For the whole workpiece, the temperature is at a high level, which is ranged from 340 to 360 K. From Figs. 9a and c, the temperature of the workpiece is also distributed as a concentric gradient and the highest temperature is distributed at the top area of the chip, which is around 370 K. The temperature value of the whole workpiece is at a lower level which is lower than 320 K. The temperature of the shear-slip area, the friction zone, and the machined surface are higher than other areas, which is ranged from 320 to 340 K.

Temperature distribution of workpiece in nano-cutting. а и c are in water media, b и d are in vacuum environment

The highest temperature area of workpiece is transferred from the friction area to the cutting chip during nano-cutting process with water media as shown in Fig 9. And the highest and whole temperature of the workpiece are significantly reduced with the additional use of water media, and the temperature drop reached about 40–60 K. Due to the lubrication effect of water molecules, the friction between cutting tool and machined surface is reduced during nano-cutting process with water media. Hence, the temperature of the friction area declined dramatically. Meanwhile, the maximum shearing deformation occurred at the chip area and the maximum lattice deformation energy is stored in the chip, which makes the temperature of the chip higher than the friction area. Therefore, the highest temperature area is transferred from friction area to the cutting chip. Synchronously, a large amount of cutting heat is taken away by the water media which play a role in cooling the tool, workpiece, and cutting area. And the thermal movement of the monocrystal copper molecules is weakened. Furthermore, the kinetic energy of atomic thermal motion and the lattice deformation energy are decreased significantly. Therefore, the overall temperature and the highest temperature of the workpiece is reduced, whose degree of reduction arrived at 40–60 K. Finally, the thermal stress and thermal deformation of the workpiece are significantly reduced. Because of the participation of water media, the friction action between the flank surface of cutting tool and workpiece is weakened in cutting process. Then, the generation of heat by friction between cutting tool and workpiece is reduced. Thereby, the highest temperature area of the workpiece is transferred from the friction area of flank surface to the chip area. More importantly, the cooling effect and lubrication of water media will affect the nucleation, expansion, and annihilation of the dislocation in subsurface of the workpiece and ultimately affect the formation and evolution of the subsurface damage layers of the workpiece.

Effect of Aqueous Media on Subsurface Defects Structural Transformation

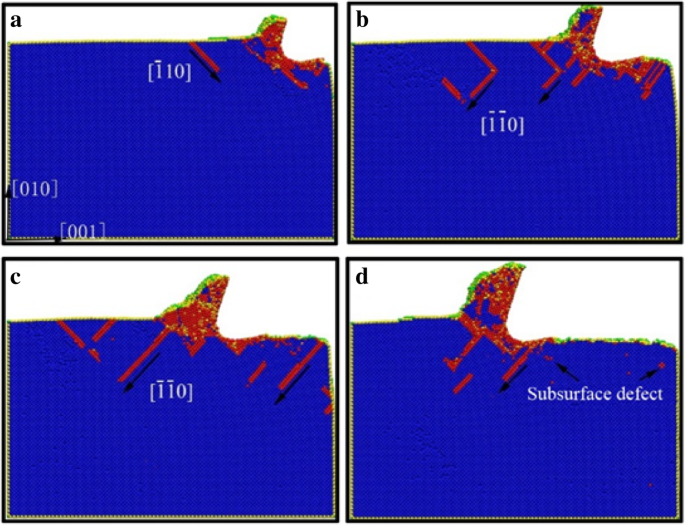

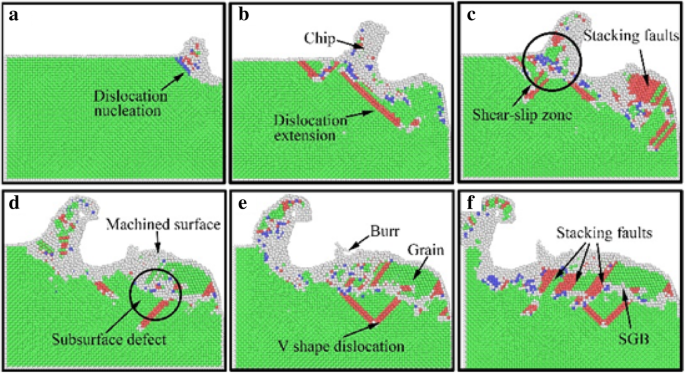

In order to clearly identify the subsurface defects of the workpiece in nano-cutting, the CNA method is used to analyze the workpiece after nano-cutting. The workpiece is colored by different atomic structure. The defect structural distribution of the workpiece during nano-cutting process with and without the use of aqueous media is shown as Figs. 10 and 11, in which the green, red, blue, and grey are FCC, HCP, BCC, and unknown structure, respectively.

Subsurface defect evolution of workpiece in nano-cutting without aqueous media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, and d are 1 nm, 3 nm, 8 nm, and 15 nm, respectively

Surface and subsurface defect distribution in nano-cutting for workpiece with water media. The green, red, blue, and grey area are representative of FCC, HCP, BCC, and unknown structure. The cutting distances of a, b, c, d, e, and f are 3 nm, 8 nm, 12 nm, 15 nm, 18nm, and 20nm respectively

In nano-cutting process under vacuum environment, dislocation nucleation occurred at the subsurface of workpiece under the extrusion and shearing action of the cutting tool, and the crystal structure is transformed into BCC, which is shown as Fig. 10a. The nucleated dislocation is extended along \( \left[\overline{1}\overline{1}0\right] \) direction, and the crystal structure is transformed into HCP. The crystal structure of many atoms in the shear-slip region become BCC, as shown in Fig. 10b. Two partial dislocations are extended along the \( \left[\overline{1}\overline{1}0\right] \) and \( \left[1\overline{1}0\right] \) directions, hindered each other, and be composed of Lomer-Cottrell dislocation lock. Finally, a typical V-shaped dislocation loop is formed, as shown in Fig. 10c. Part of the atoms in the shear-slip zone are moved upward along the rake face and are removed as cutting chip. The other part of the atoms are migrated downward along the flank face and are formed into the roughness machined surface by the extrusion and friction of the cutting tool, as shown in Fig. 10d.

The subsurface defect distribution and evolution of workpiece in nano-cutting with the use of water media is shown as Fig. 11. It can be seen from the figure that the mechanisms of dislocation nucleation and crystal structure transformation are similar with the cutting process in vacuum environment. The main difference is that the dislocation nucleation and expansion is insufficient in the nano-cutting process of water media. Besides, there are many stacking faults nucleated in the subsurface of the workpiece. The structure of stacking faults is transformed into HCP structure. Nevertheless, a typical defect “similar-to-grain boundary (SGB)” is formed in the subsurface of the workpiece.

In nano-cutting process, under the action of extrusion, shearing and friction by cutting tool, intense deformation of the workpiece is generated. Plenty of deformation energy and cutting heat are produced. The atomic lattice reconfiguration of subsurface is produced by the release of cutting heat and strain energy. And the subsurface defects and local crystal structure transformation are formed, as shown in Fig. 11a and 11b. When the water media participated in the nano-cutting process, most of the heat and energy is taken away. Hence, the dislocation defects have inadequate energy to extension and movement. Furthermore, the stacking faults are annihilated in the subsurface of the workpiece where the crystal defect structure stayed behind, as shown in Fig. 11c, whereafter these crystal defect structures are connected as a whole and are composed of the subsurface damage (SSD) layer together with the newly formed dislocations, as shown in Fig. 11d. After the following MD relaxation, some subsurface dislocation defects are disappeared and transformed into FCC structure, and the structure similar to “grain” is formed between machined surface and subsurface defects layer, as shown in Fig. 11e, while the original subsurface defects are transformed into a typical structure “similar-to-grain boundary (SGB),” as shown in Fig. 11f. On the SGB structure, a typical V shape dislocation loop is formed, as shown in Fig. 11e, f.

The metamorphic layer is obviously formed by the influence of the formation of SGB and “grain” structure in the subsurface of workpiece. Moreover, the new formed crystal structures which are similar with polycrystalline material can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of machined nano-components.

Выводы

Based on the established MD models of single-crystal copper with and without the use of aqueous media, the simulation of nano-cutting process is carried out. The effects of fluid media on material removal and subsurface defect evolution are analyzed. The subsurface defect evolution, variation of the cutting force, the temperature distribution, and the subsurface defects crystal structure transformation of the workpiece are investigated by using CSP, DXA, and CNA methods. The novel results can be summarized as follows.

(1) The material removal of workpiece is realized by the shearing extrusion action of cutting tool on workpiece; the participation of water media has no effect on the mechanism of materials removal. Due to the lubrication action of water molecules existing between the cutting tool and the workpiece, the deformation of workpiece is decreased, the cutting force is reduced, and the height of cutting chip and depth of subsurface damage layer are lowered.

(2) The highest temperature area is transferred from the friction area to the cutting chip during nano-cutting process with the additional use of water media. And the highest and whole temperature of the workpiece are significantly reduced, and the temperature drop reached about 40–60 K. Thereby, the thermal deformation of the workpiece is reduced and the amount of subsurface defect atoms is decreased.

(3) In the subsurface layer of the workpiece, the crystal structures of nucleated dislocations are transformed into BCC, and the extended dislocations are transformed into HCP. The atomic crystal structures in the shear-slip region are becoming BCC. Under the effect of fluid media, the subsurface defects are transformed into a typical defect structure “similar-to-grain boundary (SGB)” in SSD layer, which can influence the mechanical performance and processability of single-crystal materials. Besides, it will affect even the performance of the machined nano-components.

Сокращения

- MD:

-

Molecular dynamics

- CSP:

-

Centro-symmetry parameter

- CNA:

-

Common neighbor analysis

- DXA:

-

Dislocation extract algorithm

- PBC:

-

Periodic boundary condition

- EAM:

-

Embedded-atom method

- L-J:

-

Lennard-Jones

- FCC:

-

Face center cubic

- HCP:

-

Close-packed hexagonal

- BCC:

-

Body centered cubic

- ICO:

-

Icosohedral

- SGB:

-

Similar-to-grain boundary

- SSD:

-

Subsurface damage

Наноматериалы

- Исследование влияния направления удара на абразивный нанометрический процесс резания с помощью молекулярно…

- Типы и классификация процесса обработки | Производство

- Что такое обработка? - Определение, процесс и инструмент

- Что такое газокислородная резка? Процесс, плюсы и минусы

- Что такое отжиг? - определение, процесс и этапы

- Дефекты межсоединений — разрушение связи из-за обломков и медных соединений

- Понимание точности и процесса технологии лазерной резки

- Выберите правильную смазочно-охлаждающую жидкость в зависимости от режущего материала

- 5 Процесс резки металла в производстве

- Услуги по шлифованию поверхностей:процесс и точность