Механизм отказа переключения в программируемой ячейке металлизации на основе пероксида цинка

Аннотация

Влияние обработки поверхности пероксидом на характеристики резистивного переключения пероксида цинка (ZnO 2 ) на основе программируемых ячеек металлизации (PMC). Обработка перекисью приводит к получению гексагонального ZnO до ZnO 2 кубическое фазовое превращение; однако чрезмерная обработка приводит к кристаллическому разложению. Химически синтезированный ZnO 2 способствует возникновению поведения переключения в Cu / ZnO 2 / ZnO / ITO с гораздо меньшим рабочим током по сравнению с Cu / ZnO / ITO (управляющее устройство). Однако стабильность переключения ухудшается при выполнении обработки перекисью в течение более длительного времени. Мы предполагаем, что микроструктура ZnO 2 отвечает за такое ухудшение и точную настройку ZnO 2 свойства, которые необходимы для достижения правильных характеристик переключения в ZnO 2 устройства на базе PMC.

Фон

Энергозависимая динамическая память с произвольным доступом и энергонезависимая флэш-память были основными ведущими устройствами для приложений хранения данных на рынке; однако их дальнейшее развитие достигло своих физических пределов [1, 2]. В последнее время программируемая ячейка металлизации (PMC), класс резистивной памяти с произвольным доступом (RRAM), привлекла значительный интерес в связи с ее потенциалом для будущего приложения для хранения данных [3,4,5]. Устройство PMC состоит из сэндвич-структуры с двумя выводами, преимуществом которой является высокая масштабируемость и простота изготовления [3,4,5,6,7].

ZnO - один из самых популярных материалов для различной электроники; из-за его низкой стоимости, нетоксичности, химической стабильности, низкой температуры синтеза и простоты процесса изготовления [8]. Его прямая запрещенная зона ~ 3,3 эВ делает ZnO подходящим кандидатом для прозрачных электронных устройств [9,10,11,12]. Однако до сих пор устройства PMC на основе ZnO все еще нуждаются в решении многих проблем, которые препятствуют их реализации. Одна из основных проблем заключается в том, что устройства PMC на основе ZnO часто требуют большого рабочего тока из-за высокой проводимости материала ZnO n-типа [8]. Устройство PMC, имеющее высокоомный запоминающий слой, обязательно должно обеспечивать характеристики переключения при низком рабочем токе. Было разработано несколько методов для изменения характеристик переключения в устройствах PMC на основе ZnO; например, путем введения легирующей добавки [13,14,15,16,17,18], контроля роста пленки [19, 20], добавления буферного или барьерного слоя [16, 21], вставки слоя наностержней [22, 23] и укладка с другим материалом (ами) [24, 25]. Однако эти подходы по-прежнему требуют сложного и трудоемкого процесса изготовления.

Недавно мы сообщили, что использование пероксида цинка (ZnO 2 ) в ячейке PCM демонстрирует энергозависимые и энергонезависимые коммутационные характеристики [26]. Обработка поверхности перекисью на поверхности ZnO может преобразовать гексагональный ZnO в ZnO 2 кубическая фаза [27,28,29,30,31,32,33,34,35,36,37]. ZnO 2 обнаружено, что фаза имеет более высокое удельное сопротивление; таким образом, его можно использовать для приложений контактов Шоттки и фотодиодов; однако потенциал ZnO 2 для коммутационной памяти, особенно модуляция коммутационных характеристик путем управления обработкой перекисью, еще менее изучена [26, 29,30,31,32,33,34,35,36,37,38]. Следовательно, для дальнейшего внедрения и реализации ZnO 2 необходимо подробное исследование влияния обработки поверхности пероксидом на характеристики переключения. -на основе коммутируемой памяти.

Методы

Тонкую пленку ZnO наносили на коммерческую подложку ITO / стекло (приобретенную у Uni-onward Corp.). Осажденные пленки погружали в перекись водорода (30% H 2 О 2 , Perkin Elmer) при 100 ° C в течение 1, 3 и 9 мин. После этого пленки с окисленной поверхностью промывали и сушили деионизированной водой и N 2 газовый пистолет соответственно. Для изготовления устройств с многослойной структурой Cu / ZnO / ITO на образцы напыляли верхние медные электроды диаметром 150 мкм (узорчатые с использованием металлической теневой маски). В отдельном эксперименте необработанная пленка (NT) была приготовлена в качестве контрольного образца для сравнения. STx использовался для обозначения образцов с обработанной поверхностью, где x 1, 3 и 9 представляют время обработки (минуты) соответственно. Кристаллическую структуру и морфологию пленок исследовали с помощью просвечивающей электронной микроскопии (ПЭМ, JEOL 2100FX). Анализатор полупроводниковых приборов (B1500, Agilent Tech. Inc.) использовался для изучения электрических характеристик.

Результаты и обсуждение

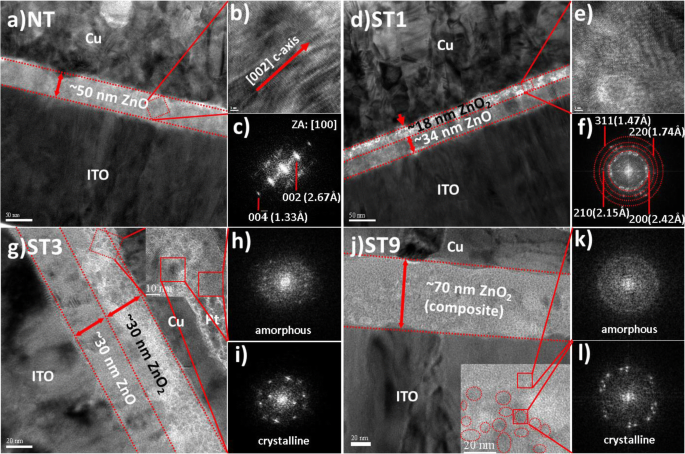

ПЭМ-анализ был проведен для изучения влияния обработки перекисью на структуру и морфологию пленок. На рис. 1а показано поперечное сечение пленки ZnO (NT), выращенной на подложке ITO. Было обнаружено, что ориентация роста пленки перпендикулярна подложке, как показано на ПЭМ-изображении высокого разрешения (HR) на рис. 1b. Кристаллическая структура пленки была исследована путем анализа микрофотографии с быстрым преобразованием Фурье (FFT). фиг. 1b, как показано на фиг. 1c. Кристаллическая структура пленки ZnO представляет собой гексагональную структуру вюрцита (соответствует JCPDS № 36-1451). Структура и морфология поверхности пленки ZnO изменяются после обработки пероксидом в течение 1 мин (ST1), как показано на рис. 1d. Видно, что обработка приводит к образованию двойного слоя. Предпочтительная ориентация (002) уменьшается в верхнем слое, как показано на фиг. 1e; что указывает на то, что фазовое превращение происходит из-за обработки перекисью. На рисунке 1f показан анализ пятен на микрофотографии с помощью БПФ (е). Верхний слой представляет собой поликристаллический кубический пирит со структурой ZnO 2 . (соответствует JCPDS # 77-2414). Подтверждено, что обработка перекисью вызывает фазовое превращение из гексагональной в кубическую (h-to-c); это явление подтверждается данными предыдущей литературы [27, 28]. Обработка перекисью в течение 3 минут (ST3) может привести к дальнейшему окислению в более глубокую область, как показано на рис. 1g. Преобразованная область увеличивает общую толщину резистивного слоя. На вставке к рис. 1ж показано изображение трансформированной области в ПЭМВР. Анализ микрофотографии БПФ показывает, что некоторая небольшая область была преобразована в аморфную фазу, как показано на рис. 1h и i. По мере увеличения времени обработки до 9 мин (ST9) фазовое превращение происходило во всей области резистивного слоя, как показано на рис. 1j. Следовательно, резистивный слой представляет собой однослойную структуру с увеличенной толщиной 70 нм. На вставке к рис. 1j показано изображение резистивного слоя в ПЭМВР. Можно заметить, что резистивный слой состоит из случайного распределения наноразмерного кристаллического ZnO 2 частицы в аморфной матрице, что подтверждается анализом микрофотографий БПФ, показанным на рис. 1k и l. Это говорит о том, что продолжительная обработка перекисью может привести к кристаллическому разложению. Мы предполагаем, что избыточные радикалы кислорода, диффундирующие в кристаллический материал, могут разрушить его кристаллическую структуру, превратившись в аморфную фазу [28, 39]. Электрические измерения были выполнены, чтобы оценить влияние обработки перекисью на характеристики резистивного переключения.

ТЕА-анализ ( a - c ) контроль, ( d - е ) ST1, ( g - я ) ST3 и ( j - l ) ST9 слои. Вставка в ( g ) и ( j ) представляют собой ПЭМ-изображения ST3 и ST9 с высоким разрешением соответственно

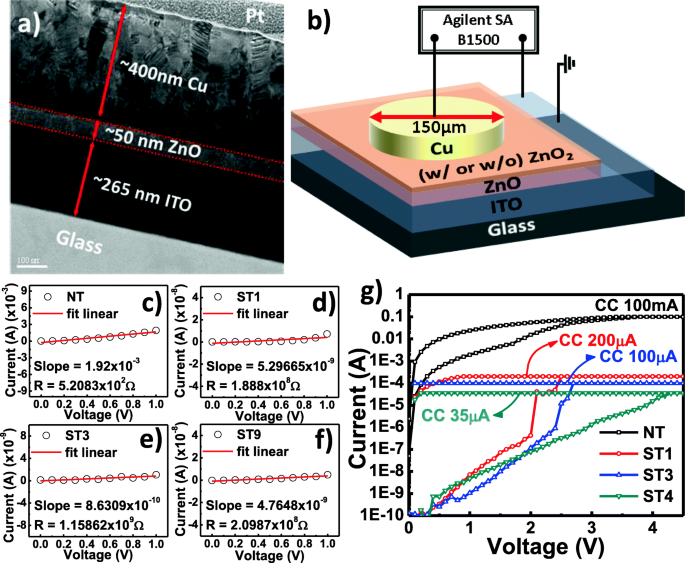

На рис. 2а показано поперечное сечение ПЭМ-изображения изготовленного контрольного (NT) устройства. Толщина верхнего электрода (Cu), резистивного слоя и нижнего электрода (ITO) составляет приблизительно 400, 50 и 265 нм соответственно. Нижний электрод ITO был выбран намеренно из-за поведения омического контакта ZnO / ITO [28, 36]; таким образом, характеристики переключения зависят исключительно от удельного сопротивления переключающего слоя. Схема устройства и измерительной установки изображена на рис. 2б. Напряжение смещения прикладывается к верхнему электроду, а нижний электрод заземлен. Сообщается, что ZnO 2 обладает очень высоким сопротивлением из-за аннигиляции собственных донорных дефектов и образования акцепторных дефектов во время обработки пероксидом [28,29,30,32,35,37]. Испытание на низковольтную развертку проводится для расчета сопротивления исходных устройств, как показано на рис. 2c – f. Установлено, что устройства, изготовленные с ZnO 2 слой демонстрирует повышенное первоначальное сопротивление на 6-7 порядков по сравнению с устройством без ZnO 2 слой (устройство управления). Избыточная обработка перекисью (9 мин) привела к небольшому снижению сопротивления устройства ST9 (рис. 2е). Предыдущие исследования предполагают, что снижение сопротивления после чрезмерной обработки перекисью, вероятно, связано с микроструктурными повреждениями, такими как частичное травление и шероховатость поверхности [35, 37]. Однако в нашем ПЭМ-анализе такое повреждение поверхности не наблюдалось. Тем не менее образование аморфного ZnO 2 структура возникла в Cu / ZnO 2 межфазная область после 3 мин обработки перекисью; превращение кристаллической фазы в аморфную начинается с поверхности ZnO 2 пленка (ST3; рис. 1ж – i). Мы полагаем, что удельное сопротивление аморфного ZnO 2 меньше, чем у кристаллического ZnO 2 . Поскольку ZnO 2 Структура ST3 в основном кристаллическая, поэтому удельное сопротивление остается высоким (рис. 2д). Напротив, фазовый переход из кристаллической формы в аморфную происходил практически во всех областях пленки ST9 (рис. 1j – l); таким образом, это приводит к небольшому снижению удельного сопротивления (рис. 2е). Предполагается, что количество границ зерен играет более важную роль, чем параметр толщины, в определении удельного сопротивления пленки ZnO; большее количество границ зерен привело к меньшему току утечки [40]. Поэтому мы предполагаем, что механизм явления уменьшения сопротивления в аморфном ZnO 2 может быть аналогичным случаю ZnO, в котором уменьшение количества границ зерен снижает удельное сопротивление. Тем не менее, подробное исследование электрических свойств ZnO 2 Материал - интересная тема, которую следует изучить в будущем.

а Поперечное сечение ПЭМ-изображения устройства Cu / ZnO / ITO. б Схема устройства Cu / ZnO / ITO. Типичная ВАХ и расчет сопротивления ( c ) контроль, ( d ) ST1, ( e ) ST3 и ( f ) Устройства ST9. г Формовочные кривые изготовленных устройств

Увеличение первоначального сопротивления полезно для активации характеристик переключения при более низком соответствии тока (CC), а также для уменьшения рабочего тока устройства. Активация характеристик переключения необходима для изменения исходного состояния в состояние с низким сопротивлением (LRS), называемое формированием. На рис. 2g показан процесс формования изготовленных устройств. Показано, что управляющее устройство требует очень высокого CC 100 мА для процесса формовки; и наоборот, устройствам ST1, ST3 и ST9 требуется только 200, 100 и 35 мкА соответственно. Обнаружено, что формирующее напряжение устройств, изготовленных с более длительной обработкой перекисью, имеет тенденцию к увеличению из-за увеличения общей толщины резистивного слоя.

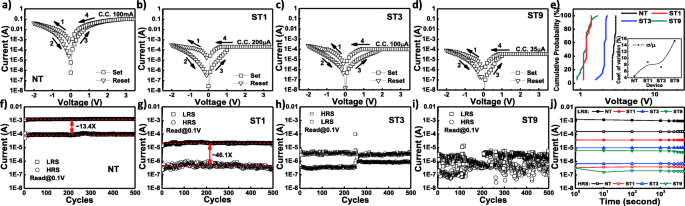

На рис. 3 показаны ВАХ и ресурсные характеристики изготовленных устройств. Все устройства имеют аналоговое биполярное переключение против часовой стрелки, как показано на рис. 3a – d. После процесса формовки устройства можно переключить в режим высокого сопротивления (HRS) путем подстройки отрицательного напряжения смещения, называемого сбросом. Напряжение сброса (Vreset) всех устройств составляет - 2 В. В дальнейшем устройства можно переключить обратно на LRS путем изменения положительного напряжения смещения (Vset), называемого установленным. Статистическая дисперсия Vset может прояснить взаимосвязь между параметром переключения и режимом переключения; [11] таким образом, совокупная вероятность построена, как показано на рис. 3e. Обнаружено, что коэффициент вариации (стандартное отклонение (σ) / среднее (μ)) имеет тенденцию к увеличению с увеличением времени обработки пероксидом, как показано на вставке к фиг. 3e. Это указывает на то, что обработка пероксидом модулирует параметр переключения из-за модификации формы или размера проводящего мостика [4, 41]. Чтобы оценить надежность устройства, было проведено испытание на выносливость, результат которого показан на рис. 3f – i. Устройство управления демонстрирует очень стабильное переключение с соотношением ВКЛ / ВЫКЛ (окно памяти) примерно 13 раз во время испытания на выносливость, как показано на рис. 3f. Несмотря на то, что устройство управления показывает хорошую однородность и достаточное окно памяти [42], рабочий ток (100 мА) слишком велик; что не подходит для приложений с низким энергопотреблением [43]. Характеристики переключения улучшаются после 1 мин обработки перекисью (ST1), как показано на рис. 3b и g. Устройство ST1 способно работать при гораздо более низком рабочем токе (с CC, равным 200 мкА) и демонстрирует достаточную однородность с увеличенным окном памяти примерно в 46 раз. Дальнейшее увеличение времени обработки перекисью позволяет устройствам работать при еще более низком рабочем токе; устройства ST3 и ST9 могут работать при CC 100 и 35 мкА соответственно, как показано на рис. 3c и d. Обратите внимание, что использование более высокого CC для ST3 и ST9 может привести к поломке устройства. Несмотря на то, что устройства ST3 и ST9 работают при гораздо меньшем токе по сравнению с ST1, однородность переключения ухудшается по мере увеличения времени обработки пероксидом, как показано на фиг. 3h и i. Тем не менее, все устройства, обработанные пероксидом, демонстрируют отличные характеристики нелетучести, как показано на рис. 3j; при комнатной температуре не наблюдается значительных колебаний в течение более 7000 с. Основываясь на нашем предыдущем исследовании, нестабильность переключения является результатом окислительно-восстановительной (окислительно-восстановительной) конкуренции между много- и разветвленными проводящими мостами [10, 12, 41]. Мы полагаем, что образование неограниченных перемычек в значительной степени контролируется микроструктурой резистивного слоя.

Типичные ВАХ ( a ) контроль, ( b ) ST1, ( c ) ST3 и ( d ) Устройства ST9. е График накопленной вероятности установленного напряжения (Vset). Прочностные характеристики ( f ) контроль, ( g ) ST1, ( h ) ST3 и ( i ) Устройства ST9. j Все устройства поддерживают комнатную температуру. Вставка в ( e ) показывает коэффициент вариации распределения Vset. Каждая точка данных в ( e ) представляет 25 последовательных циклов

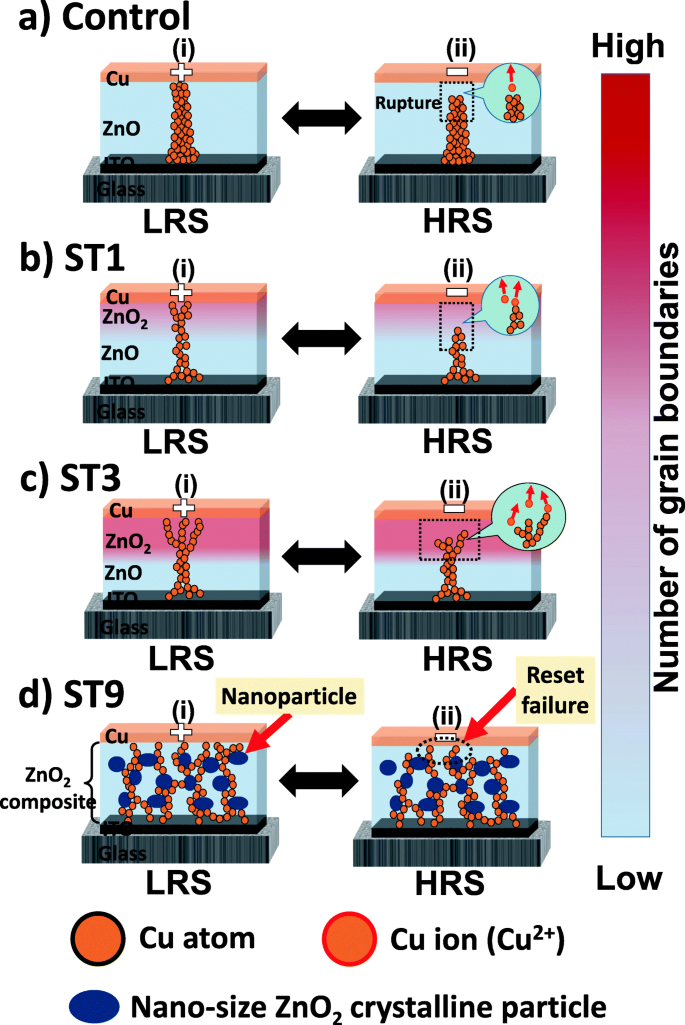

На рис. 4a – d показаны схемы проводящего механизма устройства управления, ST1, ST3 и ST9, соответственно. Во время процессов формования и схватывания металлическая Cu окисляется при приложении положительного смещения к верхнему электроду Cu (TE), и ионы Cu притягиваются к нижнему электроду ITO (BE), чтобы перейти в металлическое состояние [8 ]. Этот процесс приводит к образованию проводящего моста, который растет от BE к TE; следовательно, электрон может легко перетекать с катода на анод и приводить к LRS (рис. 4a (i)). В дальнейшем использование отрицательного смещения к TE во время процесса сброса приводит к повторной ионизации Cu-проводящего мостика, и ионы Cu возвращаются в TE; следовательно, проводящая перемычка разрывается, и достигается HRS (рис. 4a (ii)). Поскольку ионы Cu имеют тенденцию дрейфовать вдоль границ зерен под действием электрического поля [22], поэтому перпендикулярная ориентация зерен резистивного слоя ZnO управляющего устройства (рис. 1b) способствует образованию и разрушению ограниченного мостика [8 ]. Ограниченный мост полезен для обеспечения того, чтобы образование и разрыв проводящего моста происходили в одной и той же области; таким образом, в устройстве управления проявляется высокая однородность переключения (рис. 3f). Однако использование высокого CC (100 мА) приводит к образованию большого проводящего моста и сильноточной работе. С другой стороны, стабильность переключения для частей устройств ST1 и ST3 ухудшается (рис. 3g и h) из-за развития нерегулярных зерен (приводит к большему количеству границ зерен) (рис. 1e и g). Случайная микроструктура ZnO 2 слой способствует образованию много- или разветвленных мостов в соответствующей области. Поскольку основная область в резистивном слое ST1 сильно перпендикулярна пленке ZnO, образование много- или разветвленных перемычек может быть ограничено (рис. 4b (i)). Следовательно, ухудшение стабильности переключения незначительно, и демонстрируются хорошие характеристики выносливости без какого-либо промежуточного состояния (ошибки данных) (рис. 4b (ii)). И наоборот, значительная область случайно ориентированного ZnO 2 в резистивном слое устройства ST3 определяет форму проводящего моста и приводит к образованию много- или разветвленных мостов (рис. 4c (i)). Следовательно, образование и разрыв могут не происходить в одной и той же области и приводят к более серьезной нестабильности переключения (рис. 4c (ii)). Для случая ST9, даже несмотря на то, что переключающий слой имеет небольшое количество границ зерен из-за фазового превращения из кристаллической в аморфную, случайное распределение кристаллических наночастиц приводит к серьезной неоднородности структуры. Обратите внимание, что поскольку наночастицы находятся в форме оксида, то усиление сильного электрического поля вокруг частицы, способствующее удержанию проводящего мостика, как включения металлов, не делает [44, 45]. Следовательно, ионы Cu дрейфовали беспорядочно, и во время процессов формирования и схватывания образуется разветвленный мостик через резистивный слой (рис. 4d (i)). В дальнейшем процессы образования и разрыва не могут контролироваться в одной и той же ветви (или области) и приводят к сбоям при установке и сбросе (рис. 4d (ii)); таким образом, проявляется серьезная нестабильность переключения (рис. 3i).

Схема механизма проведения ( a ) контроль, ( b ) ST1, ( c ) ST3 и ( d ) Устройства ST9

Заключение

Таким образом, механизм отказа переключения в ZnO 2 предложены устройства PMC. Обработка перекисью способствует образованию проводящего мостика при гораздо более низкой податливости по току из-за высокого удельного сопротивления переключающего слоя. Величина сопротивления безупречного устройства с обработанной поверхностью может быть увеличена до 5-6 порядков. Однако чрезмерная обработка перекисью приводит к увеличению структурной неравномерности коммутирующего слоя; таким образом ухудшается стабильность переключения. Это говорит о том, что на самом деле обработка перекисью является полезным методом для получения маломощных устройств PMC; однако для достижения хороших характеристик переключения необходима тщательная настройка обработки перекисью. Потенциал этого метода включает в себя простой процесс изготовления, уменьшение размеров структур RRAM и уменьшение рабочего тока / потребляемой мощности устройств RRAM. Наш простой метод может быть легко адаптирован (или исследован) для многих типов оксидных систем и может способствовать реализации устройств RRAM для будущей энергонезависимой памяти.

Наноматериалы

- Случайное открытие

- Латунь

- Цинк

- Солнечный элемент

- Когда что-то идет не так:устранение сбоев системы управления батареями

- Когда что-то идет не так:устранение сбоев системы управления батареями

- FRACAS:обзор

- Выполнить до отказа

- Синтез нанокристаллов ZnO и применение в инвертированных полимерных солнечных элементах

- Видимые световые фотокаталитические характеристики нанокомпозитов ZnO / g-C3N4, легированных азотом