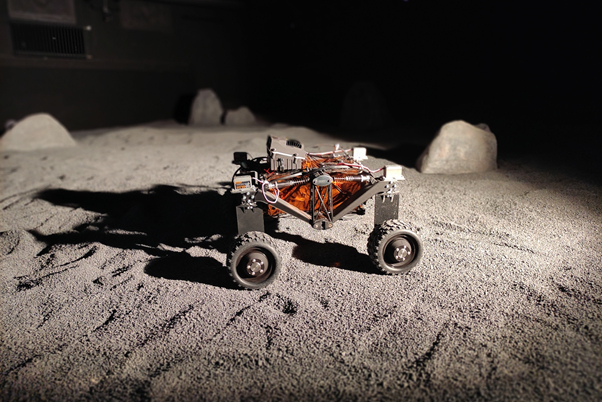

Технология совместной экструзии непрерывного волокна Anisoprint для работы лунного вездехода

Компания Anisoprint (Эш-сюр-Альзетт, Люксембург, Великобритания), производитель систем трехмерной печати с непрерывным волокном, использовала свою технологию совместной экструзии непрерывного волокна для производства легких деталей для лунохода, разработанного студенческой группой Kepler, победителями конкурса ActInSpace 2020, считается крупнейшим в мире «хакатоном» по разработке новых космических решений. Луноход прошел испытания в лаборатории LunaLab Люксембургского университета, которая имитирует лунную среду, 21 сентября и была выставлена 27 сентября (DemoDay).

Команда Kepler, разработавшая сам марсоход, выиграла этап конкурса «Настроить тест самодельного лунохода», получив поддержку от экспертов Исследовательской группы космической робототехники из SnT и Technoport в изучении бизнес-концепции и создании лунохода на ее основе. основу прототипа конфигурации марсохода. Основная задача команды заключалась в создании робота массой менее четырех килограммов. Композитные материалы, напечатанные на 3D-принтере, являются идеальным вариантом для легкости и высокой прочности, поэтому компания обратилась к Anisoprint.

«Случаи применения, с которыми мы имеем дело, в основном происходят из областей, где изотропные материалы оказались неэффективными, а это означает, что мы всегда меняем конструкцию анизотропной арматуры, как геометрию, так и вес», - говорит Алексей Иванов, инженер по применению Anisoprint. «Композитная 3D-печать имеет большой потенциал для авиакосмической промышленности, и мы помогаем людям исследовать ее и получать от этой технологии максимальную выгоду».

Чтобы добиться такого снижения веса, были переделаны две части подвески - опора колеса и рычаг подвески. В качестве арматуры было выбрано углеродное волокно, а для получения полированной поверхности - SmoothPA. В результате вес детали составляет всего 64 грамма для поперечного рычага и 24 грамма для крепления колеса (было использовано только 15% заполнения).

волокно

- Техническая встреча по автономным автомобилям

- Партнерство для непрерывного совершенствования

- Технология SQL; тест по причине

- Трехмерная печать непрерывного волокна на рабочем столе

- Промышленная печать на композите из непрерывного волокна в Делфте

- Covestro запускает производство термопластов из непрерывного волокна Maezio

- Композитные материалы для 3D-печати с непрерывным волокном

- Toray создает первое в мире пористое углеродное волокно с наноразмерной сплошной структурой пор

- LeMond Carbon проверяет технологию быстрого окисления углеродного волокна

- Майкл Логгинс