Надежность и доступность:как добиться этого с помощью FMEA и кривых P-F

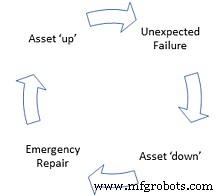

Для организаций, страдающих от непредвиденных сбоев и незапланированных простоев, анализ режимов и последствий сбоев (FMEA) может помочь добиться высокой надежности и доступности активов.

Вы получаете надежность и доступность, и вам еще далеко до прибыльности.

Но вот сюрприз.

Многие организации и производители никогда не идут по этому пути и с радостью продолжают его (если полезный продукт поступает к покупателю вовремя ) по нисходящей спирали.

"Но то путешествие, о котором вы говорите, и есть RCM!" — кричат они. «Слишком дорого для нас!»

Похоже, что у одних и тех же производителей всегда есть время (и деньги), чтобы утилизировать бракованную продукцию, купить новые подшипники, убрать разливы масла, починить машины, позвонить OEM-производителям (производителям оригинального оборудования), и заставить людей работать сверхурочно. И раз в год — с большой помпой и церемонией — вручают награду «героям» реактивного обслуживания.

Хммм.

Вы думаете:Люди узнают о себе в информационном бюллетене компании, рукопожатие от вице-президента за то, что завод находится в режиме реактивного обслуживания ?’.

Да. Но давайте двигаться дальше.

Чтобы добиться хорошей надежности и высокой доступности активов, не нужно проводить полное исследование RCM. Но для этого требуется хороший FMEA (анализ видов и последствий отказов) с хорошими выходными данными, а также применение кривых P-F (от потенциального отказа до функционального отказа), чтобы гарантировать, что методы мониторинга состояния ориентированы на правильные виды отказов при правильной частоте проверок.

Анализ видов и последствий отказов:докопаться до сути (или верха) вещей

FMEA – это распространенный инструмент анализа, который помогает проектировщикам, техническим специалистам и инженерам понять, как может выйти из строя критический актив или компонент, как это влияет на систему в целом и каковы их последствия. можно сделать, чтобы смягчить последствия.

Суть FMEA заключается в понимании видов отказов, вероятности их возникновения и смягчении их последствий с помощью конкретных действий по обслуживанию, модернизации или даже «бездействия» (если риск достаточно низок).

Есть два основных типа FMEA.

Снизу вверх — этот FMEA начинается с перечисления каждого компонента актива и перечисления всех возможных причин, по которым он может выйти из строя. Его часто называют «аппаратным подходом». Этот тип FMEA более трудоемкий, но часто используется в секторах с высокими требованиями к безопасности и экологическими последствиями, таких как авиация и атомная энергетика.

В этих секторах недопустимы непредвиденные сбои активов.

Сверху вниз — этот тип FMEA (также известный как "функциональный подход") встречается чаще и да, вы уже догадались – в первую очередь рассматривает функции актива. Когда функции известны, мы задаемся вопросом:«Как это может функционально выйти из строя?». Это приводит нас к режимам отказа и поиску последствий и мер по смягчению последствий.

Аналог FMEA "сверху-вниз" направлен непосредственно только на наиболее важные факторы потенциальных проблем, а не на каждый отдельный компонент.

Есть также FMECA (C для критичности), которые добавляют числовой фактор риска.

Посмотрите на этот пример, который охватывает FMEA и FMECA.

Мы не будем усложнять задачу и рассмотрим дворники в автомобиле. Мы предполагаем, что изначально не делаем никаких проверок, и просто позволяем им не срабатывать по ходу дела.

Функция | Неисправность | Режим отказа | Потенциальное влияние | Серьезность | Возможные причины | Вхождение | Режим обнаружения | Обнаружение | RPN |

| Какова функция актива или компонента? | <тд стиль ="ширина:103,75 пикселей;"> |||||||||

| Для очистки лобового стекла от дождя и тумана (по требованию). | <тд стиль ="ширина:103,75 пикселей;">

Рекомендуемые действия | Ответственность | Целевая дата | Предпринятые действия | SEV | OCC | DET | RPN |

Как уменьшить вероятность появления причины или улучшить обнаружение? | Кто несет ответственность за действие? | Какова целевая дата действия? | Пересчитайте RPN, чтобы увидеть, уменьшило ли действие риск. |

|

|

| Новый RPN после действий. |

1. Перед каждой поездкой проверяйте стеклоочистители на наличие препятствий. 2. Носите запасной предохранитель. | Владелец автомобиля | С немедленным вступлением в силу | Контрольный список можно взять с собой в машину в качестве напоминания. И сменные предохранители. | 10 | 2 | 2 | 40 |

Как видите, после выполнения действий ваш номер приоритета риска должен уменьшиться.

После того как вы проведете анализ FMEA или FMECA на своем предприятии, у вас появится стратегия технического обслуживания.

Стратегия обслуживания:помогает поддерживать присущую надежность.

Таким образом, ключевым результатом FMEA является стратегия технического обслуживания, главным образом с точки зрения что вам нужно сделать. Это может быть своевременная замена, мониторинг состояния, модернизация оборудования, поиск неисправностей, проверки или капитальный ремонт, среди прочего.

Для дальнейшей доработки и последующей реализации стратегии обслуживания вам необходимо решить, кто будет выполнять работу, когда и какие запасные части потребуются.

Вот что нужно помнить:

Выполняя правильное техническое обслуживание в нужное время, вы можете сохранить присущие надежность актива на высоком уровне. Само по себе правильное и правильное обслуживание никогда не сможет улучшить неотъемлемая надежность, выходящая за рамки его первоначальных возможностей, потому что это встроенный характеристика.

Однако хорошая стратегия обслуживания может поддерживать высокую надежность там, где она должна быть.

Мониторинг состояния и техническое обслуживание на основе состояния:доступность превыше всего.

Давайте на мгновение сосредоточимся на тактике мониторинга состояния (также известной как профилактическое обслуживание). Это полезно, потому что их датчики, данные и информация позволяют нам понять состояние актива. Они являются движущей силой промышленного Интернета вещей (IIoT) и индустрии 4.0.

Если мы поймем состояние активов в любой момент времени, мы сможем выполнить самое экономичное из всех видов обслуживания — техническое обслуживание по состоянию (CBM) .

Вот что нужно помнить:

Техническое обслуживание по состоянию не повышает и не будет повышать надежность активов. , присущие или иные. То, что он вам даст и что так же важно для целей вашей организации, — это доступность активов. . Сокращая только незапланированные простои, вы повышаете доступность.

CBM выполняет задачу по ремонту или замене исключительно на основе измеренного состояния актива. Это дает нам ранний предупреждающий сигнал о потенциальном или надвигающемся отказе актива или компонента.

Но если мы используем методы мониторинга состояния, как часто мы должны измерять данные?

Кривая PF и интервалы

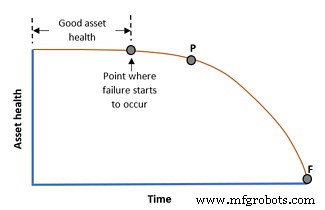

Во-первых, о какой кривой P-F мы говорим? Это кривая, показывающая, как с течением времени ухудшается состояние актива после того, как режим отказа запущен.

Приведенная здесь диаграмма иллюстрирует концепцию.

Горизонтальная часть кривой указывает на хорошее состояние объекта. Эта часть может быть расширена за счет рекомендаций по обслуживанию:

- Установка объекта

- Фундаменты и несущие конструкции

- Смазка активов

- Выравнивание и балансировка объектов

- Правильная работа в пределах возможностей объекта

Но затем, когда появляется режим сбоя, у нас есть точка, в которой начался сбой. Но он по-прежнему невидим во время сбора данных.

Затем время (или циклы нагрузки актива) переходит к точке P.

Точка P означает Возможный сбой . Именно здесь наши методы мониторинга состояния могут начать обнаруживать потенциальный сбой. Затем состояние объекта будет постепенно (или быстро) ухудшаться, пока не достигнет точки F (Функциональный сбой). .

Это означает спокойной ночи и до свидания для вашего актива.

Игра окончена, и вам нужно вызвать «героев» реактивного технического обслуживания .

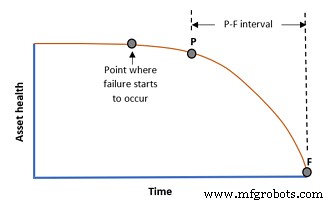

Разница во времени между P и F называется интервалом P-F. Это могут быть секунды или десятилетия. Все зависит от режима отказа и рассматриваемого актива.

Полезно помнить, что интервал P-F для определенного режима отказа всегда является средним. число — эти вещи всегда будут иметь статистическую вариацию.

Но если у нас есть хорошее представление о том, что это такое — из прошлых сбоев, RCA (анализ первопричин), данных OEM и т. д. — тогда мы можем установить интервал, через который мы проводим проверки состояния контроля. Хорошее эмпирическое правило для интервала проверки обычно составляет не менее половины ожидаемого интервала P-F.

Представьте, что вы знаете, что когда критически важный подшипник со стороны привода насоса вибрирует со скоростью 8 мм/с, скорее всего, он прослужит всего 3 месяца, прежде чем заклинит. Как минимум, как часто следует измерять вибрацию?

Интервал проверки/измерения

Это гарантирует, что вы зафиксируете этот конкретный дефект в пределах ожидаемого интервала P-F (хотя большинство стратегов здесь консервативно и обычно рекомендуют интервалы проверки в 1 месяц — помните статистическую вариацию? ).

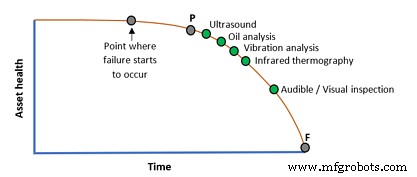

Широко признано, что разные методы мониторинга состояния могут обеспечивать разные уровни раннего предупреждения в течение интервала P-F. Взгляните на диаграмму ниже для приблизительного руководства. Ни один метод не является универсальным для всех режимов отказа.

В лучших стратегиях используется комбинация технологий мониторинга состояния.

Путь к предписывающему обслуживанию

И последнее замечание, учитывая прогресс IIoT и индустрии 4.0, мы должны рассмотреть путь к предписывающему обслуживанию.

| Prescriptive maintenance (Rx) is unique in that instead of just predicting impending failure, as predictive maintenance (PdM) does, it strives to produce outcome-focused recommendations for operations and maintenance from the Rx analytics. Though RxM is still in its infancy, many thought leaders are considering its potential to become the next level of reliability and maintenance best practice. |

‘But what is that ?’ we hear you ask.

So, the next frontier beyond predictive maintenance will be prescriptive maintenance.

Can you imagine that?

Sensors, networks, algorithms, machine learning and AI combining to inform your maintenance team what they need to do and when they need do it to maintain reliability and increase availability. Or even how to manage the asset (speeds and loads) to extend remaining useful life once a potential failure is detected.

Maintenance strategies of the future will be fluid, changeable, and intelligently informed by technology and human-built FMEAs, P-F intervals, and OEM troubleshooting guides.

We are not there yet, but it is coming...

Read next:Comprehensive guide to IIoT in Maintenance

Интернет вещей

- Как получить текущую дату и время в Python?

- Как оправдать вложения в техническое обслуживание и надежность

- Как вывески и маркировка могут повысить надежность

- Повышение надежности и улучшение результатов обслуживания с помощью машинного обучения

- Как Интернет вещей может помочь детям с РАС учиться и играть?

- Как сделать IOT реальным с помощью Tech Data и IBM Part 2

- Как сделать Интернет вещей реальным с помощью Tech Data и IBM Часть 1

- Как начать международную доставку

- Основные причины сбоев машины и способы их предотвращения

- Как рассчитать и улучшить доступность машины