Будь акулой:греби и фрезеруй на высокой скорости с MLCube!

Hudson Boat Works — производитель корпусов для гребных гонок, базирующийся в Лондоне, Онтарио. Джек Кофлан и его шурин Хью Хадсон основали компанию в 1981 году. Компания Hudson является официальным производителем лодок для национальной сборной Канады, и с 1984 года их лодки завоевали 84 медали мира и Олимпийских игр.

В марте 2007 года Hudson Boat Works начала производство своей линейки лодок Shark. Их снаряды Great White 1x и Hammerhead 8+ в настоящее время разработаны Стивом Киллингом (канадский военно-морской архитектор). Эти изящные лодки быстрее, стабильнее и удобнее для гребцов. С 2005 года Глен Берстон, операционный менеджер, является движущей силой инноваций Hudson. Глен применил свои знания магистра технических наук и опыт гребли на национальном уровне, чтобы превратить компанию в ведущую производственную компанию.

В 2015 году планировалось построить линейку более легких и быстрых лодок, полностью состоящих из компонентов из углеродного волокна, под названием Ultimate Super Predator (USP). Способность Hudson быстро вывести эту линию на рынок укрепит их конкурентное преимущество и положение лидера отрасли. Однако их способности сделать это сдерживались медленным оборотом и высокими затратами, связанными с аутсорсингом 90% их обрабатываемых деталей. В частности, алюминиевые формы, необходимые для изготовления всех деталей из углеродного волокна, из которых состоит гребной череп, должны были быть изготовлены в течение трех лет, а этот срок просто не подходит.

Кэм Фишер, технолог машиностроения компании Hudson, вспоминает:«У нас есть довольно большой 3-осевой фрезерный станок с ЧПУ, который выполняет все обрезка корпусов лодок и профилирование всех кромок лодок, но у него нет точности, необходимой для изготовления пресс-форм».

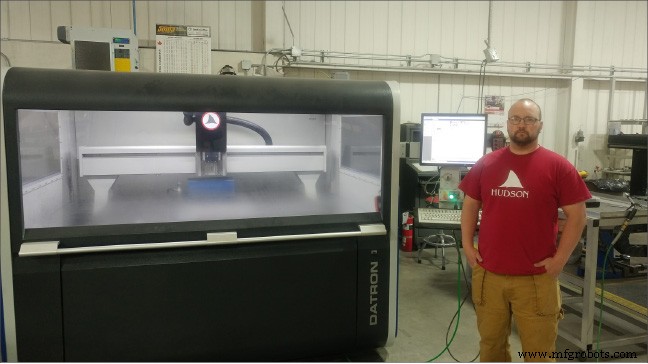

Так начался поиск новой технологии обработки с ЧПУ. Вскоре стало очевидно, что стандартные фрезерные станки с ЧПУ не обладают той точностью, которая необходима им для изготовления пресс-форм, а поскольку их самая большая часть составляет порядка 64 дюймов от кончика до кончика, у обычного VMC, вероятно, не будет такого размера рабочей зоны, как у них. нужный. Это усугублялось тем фактом, что пространство, которое они выделили для машины, составляло 20 футов x 10 футов (200 квадратных футов). Однако, когда Глен Берстон нашел DATRON, казалось, что все «болевые точки» Hudson Boat Work можно решить. Кэм Фишер вспоминает:«Вообще, вы присматриваетесь к своим станкам Haas, потому что это имя всегда на слуху, и мы изучали некоторые другие более крупные заводы. Но Глен наткнулся на DATRON, и когда Джек Кофлан поговорил с ними, их машина MLCube, казалось, как бы достигла всех точек, которые нам были нужны. Footprint был одним из самых больших, потому что у нас не так много места в нашем магазине, чтобы поставить очень большую мельницу. MLCube не занял бы слишком много места, и то, что мы могли бы сделать с рабочей зоной размером 60 x 40 дюймов, было бы нереальным».

Было решено, что Hudson Boat Works отправит свою самую большую модель в DATRON, чтобы они провели пробную посадку в своем технологическом центре в Новой Англии. Эта изогнутая часть выглядела почти как огромный бумеранг с размахом между двумя концами в 64 дюйма. Это означало, что DATRON пришлось проявить немного «творческого подхода» к размещению детали и перемещению магазина инструментов на станине станка. Но поскольку эта часть представляла собой «наихудший сценарий», они были уверены, что нашли правильное решение для Hudson.

В конце концов это подтвердилось, и Хадсон был очень рад приобрести DATRON MLCube. Теперь, чуть более года спустя, Кэм Фишер сообщает:«Поставка машины DATRON позволила сразу же значительно сократить расходы. Первоначально мы рассчитывали на 2-3 года, чтобы получить все необходимое через аутсорсинг, и стоимость этих очень больших пресс-форм была астрономической. С DATRON мы уже достигли точки, когда мы готовы предложить все. Менее чем через год мы находимся там, где мы не были бы примерно через 4 года. Вывод на рынок этой линейки лодок USP дал нам огромное конкурентное преимущество». https://www.youtube.com/embed/-gsNvltcJJQ?feature=oembed&enablejsapi=1&origin=https://www.datron.com

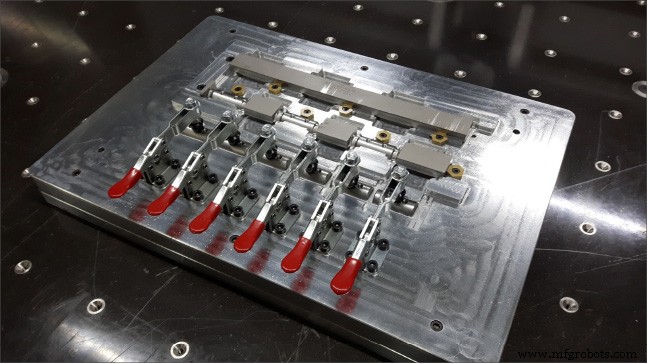

В дополнение к завершенным фрезерным формам Hudson Boat Works производит алюминиевые детали для такелажа своих лодок, и, как и планировалось, они перешли к этому этапу производства для своей новой линии. Фишер говорит: «Теперь я прекращаю изготовление пресс-форм и приношу производственные детали. На прошлой неделе у меня все еще было приспособление для пресс-формы на машине, и пришла еще одна деталь, и я так и не снял другое приспособление со станка. Из-за конусов я разместил новую деталь там, где хотел, и сразу же начал работать».

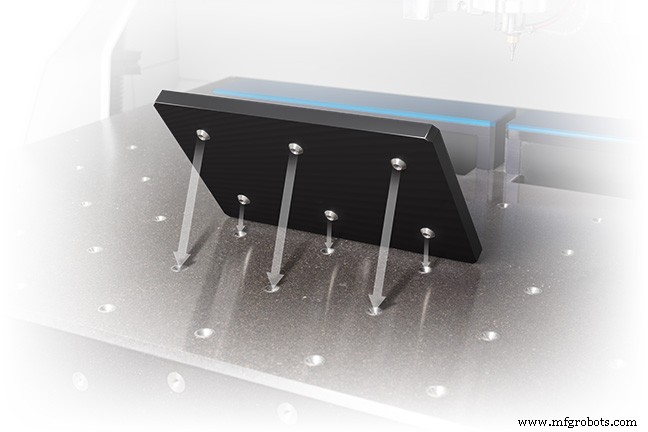

Фишер имеет в виду систему конусов, встроенных в станину MLCube. Эти конусы используются для позиционирования заготовок, таких как зажимы, поддоны и вакуумные патроны. Конические полости фрезеруются самим станком на поверхности рабочего стола. Это приводит к системе «выступ в полости», которая обеспечивает повторяемость местоположения. Таким образом, если он находится в середине партии деталей и неожиданно появляется срочный проект, он может удалить одно приспособление и заменить его другим для новой работы. Когда срочная работа завершена, он возвращает первое приспособление на место и продолжает с того места, на котором остановился. Поскольку MLCube имеет такой большой рабочий объем, он может вместить более одного

приспособление или установка, а в случае, упомянутом Фишером, он просто нашел свободное место на кровати для новой детали.

Алюминиевые детали такелажа, которые Фишер производит сейчас, будут приварены к выносным опорам лодки, и он был впечатлен тем, как детали отрываются от машины. идем прямо к нашей сварке – так как этанол испаряется, с ними нечего делать. Они просто чистые и готовы к сварке. Это здорово экономит время».

Но алюминий — не единственный металл, который Hudson будет резать на станке DATRON, и Фишер комментирует дополнительные планы: «Мы также будем использовать титан. Со всеми деталями из углеродного волокна все металлические компоненты, которые входят в них, сделаны из титана. Резка титана не самый приятный металл, но для одной детали, которую я до сих пор делал на DATRON, я работал при 200-220 ipm который

невероятно быстро, и я все еще настраиваю каналы и скорости».

Чтобы оптимизировать программу для титановой детали, Фишер проконсультировался со специалистом по применению DATRON, Дэнном Демазюром, и вспоминает:«Техники DATRON по применению были великолепны и прислали мне много информации, чтобы помочь мне в моих усилиях по подключению детали из титана. Дэнн провел для меня массу исследований. Поскольку у меня не было большого опыта в этом, было бы трудно разобраться без множества проб и ошибок, но ребята из DATRON всегда справляются».

Подобные отношения между операторами и техническими специалистами DATRON распространены и обычно завязываются в процессе продажи и закрепляются во время установки машины и обучения. Так обстоит дело с Фишером и Демазуром, и Фишер говорит:«У нас было 3 дня тренировок с Данном Демазюром, здесь, в нашем центре, и это действительно все, что потребовалось, пара дней, и мы были готовы к работе. Это было потрясающе, когда машина приземлилась, а на следующий день мы уже резали детали».

Первоначальная установка включала интеграцию HSMWORKS, которую Hudson Boat Workshad приобрела одновременно с машиной DATRON. Фишер комментирует простоту интеграции:«В дополнение к DATRON мы также добавили программное обеспечение 3D CAM, которое никогда раньше не использовали. Мы все передавали на аутсорсинг, поэтому, даже если мы делали форму дома, мы все равно отдавали на аутсорсинг все программирование. Мы выбрали HSMWORKS, потому что здесь мы в значительной степени основаны на SolidWorks. Пост с HSMWORKS для DATRON не может быть лучше. Я был немного новичком, имея небольшой опыт работы с плоскими 2D-деталями, но, поработав на нем немного, я думаю, что смогу за 2 дня обучить кого-нибудь другому пользоваться этим станком, даже если они никогда раньше не видели DATRON… или никогда раньше не видел станок с ЧПУ. НАСТОЛЬКО просто!»

Станок с ЧПУ

- Ваши знания о производстве на вертикальных фрезерных станках

- Высокоскоростная 3D-печать с AFPM

- Высокоскоростная 3D-печать с AION500MK3

- Свобода инноваций со скоростью

- Даже фирмы с высокой зрелостью цепочки поставок чувствовали себя неподготовленными к вирусу

- Как повысить устойчивость? Конечно, с ускорителем

- Высокоскоростной токарный станок с ЧПУ

- Высокоскоростная расширенная металлическая машина

- Высокоскоростные шпиндели с большим крутящим моментом

- Всесторонний обзор высокоскоростных машин