Эпоксидные покрытия ступенчатого изменения для защиты от коррозии под изоляцией

Технологии покрытий развиваются каждый день, и разрабатываются все более сложные решения для решения некоторые из самых серьезных проблем в отрасли. Новое решение, направленное на устранение проблем, существующих в настоящее время с эпоксидно-фенольными покрытиями, которые используются для обеспечения термостойкости и предотвращения коррозии под изоляцией (CUI), является важным преобразованием в критическом сегменте покрытий.

Новая группа покрытий, известная как эпоксидно-фенольно-алкилированные аминовые покрытия или алкиламин-эпоксидные покрытия, демонстрирует несколько ключевых преимуществ по сравнению с существующими эпоксидно-фенольными покрытиями. Эти преимущества важно понимать тем, кто ищет термостойкость и предотвращение CUI наиболее эффективным и экономичным способом. (Связанное чтение:Двухэтапное решение проблемы высокой стоимости коррозии под изоляцией.)

Обзор эпоксидно-фенольных покрытий

Эпоксидно-фенольное покрытие является историческим выбором для предотвращения CUI и обеспечения термостойкости. Обычно они изготавливаются из бисфенола А, бисфенола F и новолачных смол. Они известны высокой степенью сшивки, которую они претерпевают на стадии отверждения. Такое сшивание придает эпоксидно-фенольным покрытиям превосходную устойчивость к коррозии и нагреву.

Как эпоксидные покрытия на основе алкилированных аминов обеспечивают превосходные характеристики

Недавние исследования показали, что хотя эпоксидно-фенольные покрытия действительно обеспечивают хорошую защиту от CUI и высокую степень термостойкости, использование эпоксидного покрытия на основе алкилированного амина дает множество преимуществ, связанных с производством и качеством. Одним из ключевых преимуществ является увеличение производства, которое стало возможным благодаря более быстрому отверждению эпоксидного покрытия на основе алкилированного амина. Эпоксидное покрытие на основе алкилированного амина не только становится сухим на ощупь быстрее, чем фенольное покрытие, но оно также быстрее достигает твердого состояния высыхания и имеет более короткое минимальное время до того, как будет разрешено перекрытие. Различия между таблицей 1 и таблицей 2 подчеркивают преимущества экономии времени.

Таблицы 1 и 2. Сравнение обычных эпоксифенольных и алкилированных аминоэпоксидных покрытий.

Эта экономия времени имеет решающее значение для улучшения технологического процесса, поскольку позволяет быстрее перемещать покрываемые продукты из цеха в поле, где они будут реализованы, тем самым уменьшая узкие места в конечной точке использования. Быстрая доставка их из магазина также может уменьшить количество узких мест на производственном предприятии.

Еще одним ключевым преимуществом и заслуживающим внимания выводом из приведенных выше таблиц является допустимый диапазон температур. Существующие эпоксидные покрытия ограничены минимальной температурой нанесения 10°C (50°F), тогда как покрытия на основе алкилированного амина можно успешно наносить при температурах ниже точки замерзания. Не только это, но и в ситуациях, связанных с температурами ниже точки замерзания, когда наносились эпоксидные покрытия на основе алкилированных аминов, время отверждения по-прежнему было быстрее, чем у фенольных эпоксидных покрытий, нанесенных при 15 °C (59 °F).

Улучшение качества с помощью эпоксидных покрытий на основе алкилированных аминов

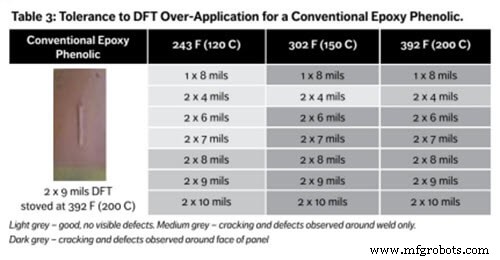

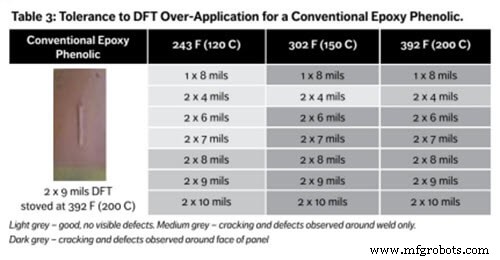

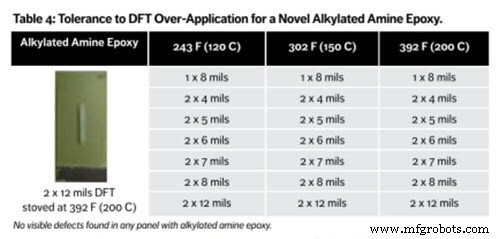

Повышение качества также может быть достигнуто при использовании эпоксидного покрытия на основе алкилированного амина по сравнению с фенольным эпоксидным покрытием. Одно заметное улучшение качества связано с толщиной сухой пленки (DFT) и растрескиванием. В то время как фенольные эпоксидные покрытия имеют узкий допуск по толщине сухой пленки до начала растрескивания, алкилированные аминовые покрытия способны выдерживать более широкий диапазон толщин, что снижает риск растрескивания (таблицы 3 и 4). Это также снижает потребность в навыках оператора, потенциально сокращая время обучения и расходы.

Таблица 3. Устойчивость к избыточному нанесению ТСП для обычного эпоксидно-фенольного покрытия.

Таблица 4. Устойчивость к избыточному нанесению DFT для нового эпоксидного покрытия на основе алкилированного амина.

Еще одно улучшение качества, помимо устойчивости к растрескиванию, которым обладают эпоксидные покрытия на основе алкилированных аминов по сравнению с фенольно-эпоксидными покрытиями, — это превосходная эффективность в предотвращении CUI.

История успеха, демонстрирующая преимущества аминоотверждаемых эпоксидных покрытий

В одном случае, который подчеркивает преимущества использования эпоксидного покрытия на основе алкилированного амина, участвовал производитель морского сооружения. Приняв систему покрытия на основе эпоксидной смолы на основе алкилированного амина, они смогли значительно упростить спецификации покрытия, которым они следовали как для неизолированных, так и для изолированных подложек из углеродистой и нержавеющей стали.

Преимущества, достигнутые компанией, включают снижение требований к мониторингу температуры, что также привело к снижению затрат на отопление, сокращению складских запасов и отслеживанию различных материалов основы покрытия и отвердителей. Использование эпоксидной системы покрытия на основе алкилированного амина также упростило процедуры ремонта, когда это требовалось.

Рис. 1. Катушки труб, покрытые эпоксидной смолой на основе алкилированного амина.

Рис. 2. Катушки труб, покрытые эпоксидной смолой на основе алкилированного амина.

Еще один реальный пример, демонстрирующий преимущества эпоксидного покрытия на основе алкилированного амина, можно найти у крупного оператора нефтегазовой отрасли. Компания обнаружила, что покрытия, которые были разработаны для защиты судов, работающих при температуре окружающей среды, начинали выходить из строя после того, как они подвергались воздействию пара. В результате инженер на площадке искал решение для покрытия, которое не только очень хорошо работало бы при температуре окружающей среды, но также могло бы выдерживать гораздо более высокие температуры - почти до 204 ° C (400 ° F), возникающие во время ежегодного технического обслуживания. вне программы.

Эпоксидная смола на основе алкилированного амина была выбрана, так как она обладает превосходными антикоррозионными характеристиками и устойчивостью к высоким температурам. На углеродистую сталь, подготовленную в соответствии со стандартом SSPC SP10 «Дробеструйная очистка до почти белого цвета», был нанесен двухслойный слой толщиной 2 x 4 мил с использованием насоса для безвоздушного распыления во время остановки на техническое обслуживание. Способность отверждаться при температуре до -5°C (23°F) также означала, что покрытие высыхало до твердой пленки, даже когда температура значительно падала в течение ночи. Это гарантировало, что график проекта не будет затронут. Простота использования и эксплуатационная гибкость эпоксидной смолы на основе алкилированного амина рассматривались как основные преимущества этого проекта технического обслуживания.

Источник:AkzoNobel

Источник:AkzoNobel

Заключение

Покрытия на основе алкилированных аминов могут произвести революцию в процессах нанесения покрытий в областях применения, связанных с высокими температурами или потенциальной коррозией под изоляцией. Повышение производительности за счет сокращения времени высыхания и отверждения и большей устойчивости к температурам нанесения в сочетании с улучшением качества, например превосходной устойчивостью к растрескиванию, делают алкилированные аминовые покрытия подходящими для увеличения производительности и снижения затрат, связанных с низким качеством, связанным с текущим покрытием. процессы.

***

Примечание. Эта статья адаптирована из статьи, первоначально опубликованной в Journal of Protective Coatings &Linings, и перепечатана с разрешения авторов, доктора Майка О'Донохью и Виджая Датты.

Техническое обслуживание и ремонт оборудования

- HDPE представляет ступенчатое изменение производительности для выдувных бутылок и контейнеров

- Использование эпоксидной смолы в искусстве набирает популярность

- Hexion представляет двухкомпонентный эпоксидный раствор для производства аэрокосмических композитов

- Techsil выпускает прозрачный эпоксидный клей для композитных подложек

- 7 покрытий инструментов, которые необходимо знать для высокопроизводительной обработки

- Контроль коррозии в градирнях

- Как предотвратить нитевидную коррозию под покрытиями

- Анализ водных продуктов коррозии

- Эпоксидные покрытия ступенчатого изменения для защиты от коррозии под изоляцией

- Руководство по наилучшему решению небольших проблем с коррозией