Общая эффективная производительность оборудования:что такое TEEP и как его можно использовать для улучшения планирования

Есть причина, по которой люди покупают ящики для инструментов. Хотя каждый инструмент служит своей цели, наличие только одного в вашем распоряжении значительно ограничивает ваши возможности. С другой стороны, наличие всех ваших инструментов позволяет вам делать больше и решать более широкий круг проблем.

Точно так же ни одна группа технического обслуживания или руководитель завода не должны использовать только один ключевой показатель эффективности для отслеживания и улучшения производства. Существует множество показателей обслуживания и категорий показателей, поскольку каждый из них предоставляет разную информацию, которая побуждает вас предпринять ряд различных действий.

Сегодня мы собираемся взглянуть на общую эффективную производительность оборудования, или TEEP, и на то, как ваша группа технического обслуживания может использовать его вместе с OEE и OOE для улучшения планирования и производительности в вашей компании.

Что такое TEEP?

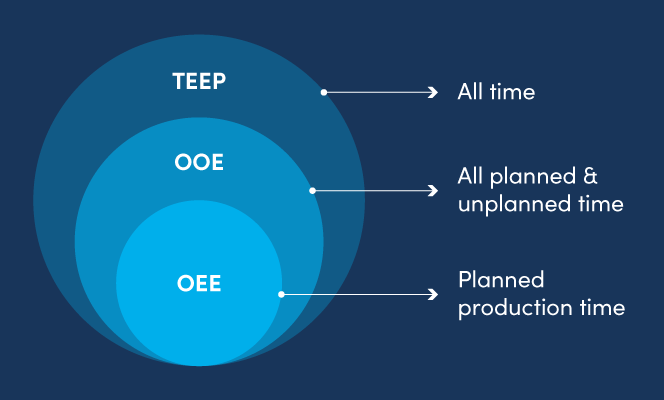

Общая эффективная производительность оборудования (в дальнейшем будем называть ее TEEP) существует в том же семействе показателей технического обслуживания, что и общая эффективность оборудования (OEE) и общая эффективность операций (OOE). Все три показателя учитывают производительность машины, качество и доступность для измерения общей производительности оборудования. Отличия этих показателей заключается в том, как они определяют доступность.

Сам по себе TEEP измеряет ваш общий потенциал для мощности оборудования. Он определяет доступность как функцию всех доступное время - 365 дней в году, 7 дней в неделю, 24 часа в сутки. Когда вы измеряете TEEP, вы спрашиваете:«Сколько мы могли бы потенциально производить, если бы не было ограничений на планирование?»

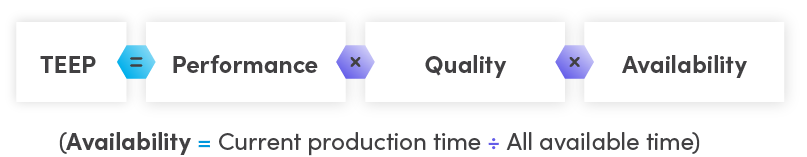

TEEP рассчитывается путем умножения производительности, качества и доступности, где доступность определяется как текущее производственное время, деленное на все доступное время.

Например, если вы управляете машиной 24 часа в сутки без выходных в течение недели, и она производит идеальные продукты, не останавливаясь ни разу, TEEP будет 100%. Если бы эта же машина работала 16 часов в день без остановки, доступность составила бы 67% (16 часов, разделенные на 24 часа). Допустим, он также работал с 90% потенциальной производительности (производительности) и производил безупречные продукты в 88% случаев (качество). TEEP объекта составит 53% (0,9 x 0,88 x 0,67).

Конечно, ни один завод никогда не работает по графику 24 часа в сутки 365 дней в году. Вот почему TEEP полезен по сравнению с другими показателями в своем семействе.

Сравнение TEEP и OEE

Как показатель, TEEP наиболее тесно связан с OEE, поэтому давайте сначала проведем различие между этими двумя показателями.

В то время как TEEP измеряет потенциал актива мощность, OEE измеряет текущий уровень производительности актива. Он рассчитывается, как и TEEP, путем умножения доступности, производительности и качества актива, где доступность рассчитывается как общее время работы актива, деленное на запланированное время производства этого актива.

OEE отличается от TEEP тем, что он основан на реальности текущего производственного графика. Предполагается, что максимальное время, в течение которого может работать часть оборудования, не может быть больше, чем оно уже есть.

Поскольку OEE - это показатель текущего состояния, он дает производственным группам и операторам довольно точное представление о том, насколько хорошо работает их оборудование и могут ли какие-либо изменения доступности, производительности или качества увеличить емкость. Поскольку OEE тесно связано с производством, это показатель, который многие предприятия отслеживают в режиме реального времени, чтобы определить, можно ли внести какие-либо улучшения.

Чем отличается TEEP от OOE

Подобно TEEP и OEE, OOE (общая эффективность операций) снова рассчитывается путем умножения производительности, качества и доступности, где доступность определяется как фактическое время производства, деленное на время работы.

Время работы включает запланированное время производства актива (например, OEE) плюс любое незапланированное время, в течение которого актив может быть отключен.

Как использовать TEEP

Теперь, когда у нас есть эти метрики и различия между ними, давайте поговорим о том, как их можно использовать вместе. Мы можем рассматривать эти три показателя как своего рода каскадную систему, где TEEP измеряет общую эффективную (или потенциальную) производительность оборудования, OOE измеряет текущую производительность вашего оборудования с учетом незапланированного времени, а OEE измеряет все, как сейчас.

Мы поговорили со Стюартом Фергюссоном, директором по разработке решений Fiix, чтобы разобрать эти три сценария. «TEEP - это пара шагов, удаленных от истинной метрики обслуживания», - говорит он. «Это полезно на бизнес-уровне для кого-то вроде директора завода, потому что помогает при принятии решений по графику».

Другими словами, расчет TEEP помогает ответить на такие вопросы, как «Следует ли нам вводить новые смены? Стоит ли пробегать праздники? Что было бы, если бы мы работали по выходным? »

Стюарт добавляет, что некоторые люди быстро переходят к таким показателям, как TEEP, потому что на самом деле они неправильно рассчитывают OEE. Это происходит, когда техническое обслуживание, выполняемое во время простоя, не учитывается в OEE. В качестве примера представьте себе завод, который закрывается по выходным и в это время проводит все работы по техническому обслуживанию. Время технического обслуживания здесь не учитывается при производстве, что может дать вам преувеличенное представление о том, какова на самом деле ваша OEE. Если техническое обслуживание считается плановым время простоя, вы получаете совершенно другое представление о том, какова ваша OEE и чего вы на самом деле способны достичь.

Рассмотрим следующий пример. Предположим, вы рассчитали OEE как 90% на основе 5 дней в неделю, в которых работает ваше оборудование. При таком высоком уровне OEE кажется, что было бы просто увеличить мощность без покупки нового оборудования. Но что, если вы используете простои по выходным для выполнения всех плановых работ по техническому обслуживанию? Это время недоступно для увеличения производства, потому что оно всегда блокируется для обслуживания, но оно снижает ваши OEE, потому что не учитывается в уравнении.

Стюарт предлагает рассчитывать OEE, OOE и TEEP обычным способом, а затем исследовать дельты между каждым показателем. Изучая различия между каждой метрикой, вы можете начать видеть, где можно внести изменения в расписание, чтобы улучшить производство.

«Вы могли бы очень, очень хорошо эксплуатировать свое оборудование три дня в неделю, но все равно получили бы низкий балл TEEP», - говорит он. «Но по сравнению с OEE, вы можете посмотреть на эту дельту и сказать:« Нам придется добавить X сотрудников, чтобы улучшить нашу OEE ».

Как TEEP может помочь вам в планировании

TEEP можно улучшить при повышении производительности, доступности или качества, и это, вероятно, наиболее полезно, когда у вас нет идей о том, как можно улучшить OEE с учетом текущего производственного графика.

TEEP можно использовать в качестве эталона для сравнения того, как вы в настоящее время планируете производственные графики вашего завода. В отличие от OEE и OOE, он дает вам представление о том, сколько ваше оборудование простаивает. И снова Стюарт предупреждает, что его полезность имеет пределы. «Вы должны отслеживать и показывать метрику только тем людям, которые могут ее изменить», - говорит он. «Оператор никак не может повлиять на общее доступное время. Кроме того, они не могут назначить себе другую смену ».

Но когда операторы, группы технического обслуживания и руководители предприятий работают вместе (да, вы слышали это раньше в отношении общего производственного обслуживания), становится ясно, как они могут использовать свои собственные показатели (например, MTTR для технического обслуживания) для повышения общей производственной мощности оборудования. . Когда эти функциональные области могут работать вместе для повышения производительности, принимая во внимание реалии и ограничения всей операции, начинает вырисовываться целостная картина того, на что действительно способно предприятие.

Техническое обслуживание и ремонт оборудования

- Как вывески и маркировка могут повысить надежность

- Что можно сделать для повышения уровня обслуживания и надежности?

- 5 причин отказа оборудования (и что вы можете сделать, чтобы предотвратить это)

- Как менеджеры по техническому обслуживанию могут улучшить свою программу охраны труда

- Что такое электродуговая сварка? - Оборудование и способы его выполнения

- Что такое MQTT и как его могут использовать компании промышленной автоматизации?

- Что такое цинкование и как оно может улучшить металлические детали?

- Промышленные муфты:что это такое и как их использовать?

- Микроконтроллер PIC18:что это такое и как его использовать

- Что такое позиционное обозначение и как мы его используем в ассемблере?