Уменьшение частиц износа в редукторе измельчителя угля

Кен Николас, директор по рынку смазочных материалов, Schroeder Industries; Ричард Уинслоу, старший ведущий инженер, PacifiCorp - Naughton Plant; и Тед Наман, технический координатор по промышленным смазочным материалам и консистентным смазкам, ConocoPhillips

На угольной электростанции, работающей на западе США, был короткий срок службы редуктора при измельчении угля. Трансмиссионное масло AGMA 6EP (ISO 320), рекомендованное производителем оригинального оборудования, не смогло обеспечить адекватную смазку и защиту на основании результатов анализа масла и проверки коробки передач после одного года эксплуатации. Это было подтверждено чрезмерным износом металлов и более низкой вязкостью в отчетах об отработанном масле. Дальнейший анализ использованного трансмиссионного масла EP показал чрезмерное накопление твердых частиц в смазке и истощение пакета присадок EP. Загрязнение состояло в основном из грязи / угольной пыли и металлических частиц, образовавшихся в результате износа подшипников и зубьев шестерен, и имела место цепная реакция чрезмерного износа.

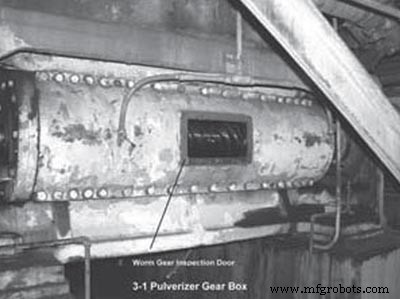

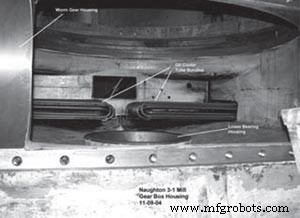

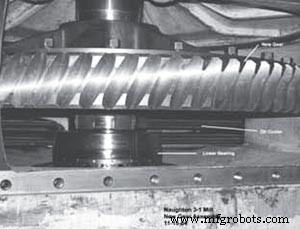

Описание редуктора измельчителя и эксплуатационные расходы

Конструкция редуктора измельчителя восходит к началу 1960-х годов. Стальная червячная передача, приводимая в движение большим электродвигателем со скоростью 800 об / мин, приводит в движение бронзовую зубчатую передачу, которая напрямую связана с шлифовальным столом. Поддон вмещает 255 галлонов. Температура трансмиссионного масла регулируется встроенным теплообменником с водяным охлаждением. Нефильтрованное трансмиссионное масло ISO 320 EP рекомендуется производителем редукторов для смазывания бронзы стальных шестерен и подшипников.

Несмотря на то, что эта конструкция коробки передач является прочной и простой, затраты на техническое обслуживание становились чрезмерными, а интервалы технического обслуживания / ремонта не соответствовали графикам выработки электроэнергии. Типичные затраты на техническое обслуживание и интервалы для каждого редуктора измельчителя были следующими:

- Замена масла требуется каждые 12 месяцев, что требует затрат на материалы и рабочую силу в размере 5000 долларов США и от 20 000 до 50 000 долларов в связи с потерями в производстве электроэнергии, что типично для большинства угольных энергоблоков этого периода. На этом заводе было установлено 13 таких измельчителей угля.

- После 10 лет эксплуатации бронзовое зубчатое колесо было повернуто, чтобы обнажить неизношенную лицевую сторону зубьев шестерни. На это потребовалось четыре недели рабочего времени, включая работы по техническому обслуживанию, общей стоимостью 300 000 долларов за единицу.

- Каждые 20 лет эксплуатации требовалось полное восстановление коробки передач. Стоимость запчастей и рабочей силы для этой работы превысила 450 000 долларов на коробку передач, а потери производства обошлись еще в 250 000 долларов на измельчитель.

Прерывание цепной реакции износа

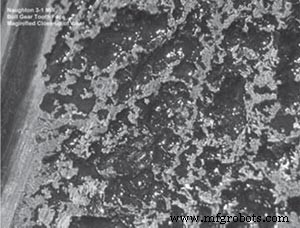

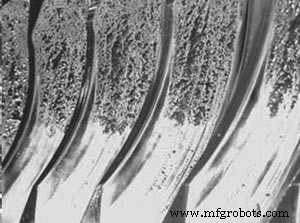

Предварительный анализ изношенных компонентов показал, что бронзовая поверхность шестерни подвергалась значительному скользящему контакту и растрескиванию. По мере увеличения времени после капитального ремонта износ бронзовых поверхностей шестерен становился все более значительным. Персонал завода начал поиск лучшей системы смазки, чтобы прервать цепную реакцию износа.

Персонал завода подозревал, что следы износа бронзовых зубчатых колес были связаны со следующим:

- Высокая концентрация угольной пыли и грязи в трансмиссионном масле.

- Химическое воздействие пакета противозадирных присадок во время работы, скорее всего, из-за того, что серно-фосфорная противозадирная присадка действует на бронзовую зубчатую передачу, что приводит к высокому содержанию меди в трансмиссионном масле.

- Каталитические реакции между присадками к трансмиссионному маслу и некоторыми образующимися твердыми частицами.

Персонал завода начал решать эти проблемы по нескольким направлениям:

- Поиск методов, позволяющих лучше изолировать редуктор от попадания твердых частиц (в первую очередь, угольной пыли).

- Методы / варианты фильтрации трансмиссионного масла для быстрого улавливания твердых частиц и образовавшихся частиц износа.

- Усовершенствованная технология смазочных материалов (как базовое масло, так и пакеты присадок) для увеличения интервалов технического обслуживания без штрафов за потребление энергии.

Решение проблемы

В прерывании цепной реакции износа были достигнуты успехи в следующих областях:

Попадание твердых частиц: Этого удалось избежать за счет использования осушающих фильтров сапуна на вентиляционных отверстиях коробки передач и очень пристального внимания к уплотнениям стола измельчения. Первоначальный код чистоты ISO от 23/21/18 (согласно ISO 4406-1999) был достигнут с помощью агрессивной фильтрации сапуна, как показано в Приложении 1 в конце этой статьи. Предыдущие попытки подсчета твердых частиц не позволили установить целевой уровень чистоты по ISO из-за очень высокого уровня твердых частиц.

Метод фильтрации и требования заказчика: Исторически сложилось так, что фильтрация трансмиссионных масел ISO 320 и 460 в условиях измельчения угля была очень сложной. Персонал завода определил, что система фильтрации почек является одним из вариантов удаления твердых частиц из коробки передач измельчителя и решения проблемы износа шестерен. Система фильтрации почечной петли должна иметь следующие характеристики:

- Соответствующий расход для работы с трансмиссионным маслом с более высокой вязкостью.

- Высокая грязеемкость

- низкие эксплуатационные расходы; при нормальных условиях эксплуатации фильтр следует заменять не чаще одного раза в месяц.

- Возможность показать очистку трансмиссионного масла в течение одной недели после проведения технического обслуживания коробки передач.

- Продолжайте очищать трансмиссионное масло и поддерживать целевой код чистоты 18/15/11 согласно ISO 4406-1999.

- Предоставьте точки отбора проб до и после фильтрации для оценки эффективности фильтра.

- Монтаж на салазках

- Места всасывания и нагнетания спроектированы таким образом, чтобы исключить опасность возгорания, а весь масляный поддон коробки передач переворачивался каждые 30 минут.

- Размер фильтрующего блока, который не мешал нормальному техническому обслуживанию.

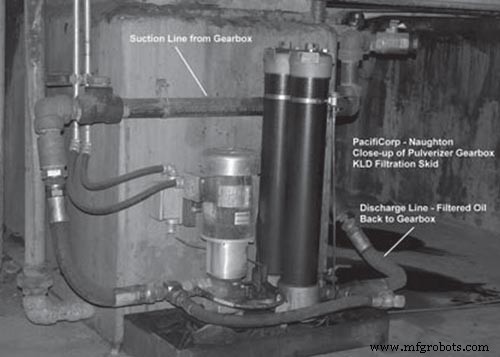

Рис. 1. Система петлевой фильтрации почек

Достижения в технологии фильтрации

Было установлено, что для тяжелого трансмиссионного масла имеется передовая технология фильтрации, отвечающая вышеуказанным требованиям. Был закуплен и установлен автономный фильтрующий комплекс почечной петли, использующий высокоэффективный синтетический фильтрующий материал с высокой грязеемкостью. В пакете используются два корпуса фильтра, установленных последовательно, с элементом одинакового размера в обоих корпусах, как показано на рисунке 1.

Первоначально рекомендованные для пробной установки фильтрующие элементы были оценены как Beta 25 =200 на первом этапе и Beta10 =200 на втором этапе. Поток масла подавался лопастным насосом с производительностью 10 галлонов в минуту для трансмиссионного масла 460 сантисток (сСт) (2500 SUS). Температурный диапазон системной жидкости варьировался от 65 градусов по Фаренгейту (18 градусов по Цельсию) в режиме ожидания до 130 ° F (54 ° C) во время нормальной работы. Фильтровальный агрегат устанавливается так, что всасывающая линия входит в блок фильтров непосредственно со дна резервуара; выпускная линия или сливная линия с фильтром подключается непосредственно к верхней части резервуара.

Состояние фильтрующего элемента контролируется датчиками дифференциального давления, установленными на каждом корпусе фильтра, с целевым значением от 25 до 28 фунтов на квадратный дюйм в качестве индикатора нагрузки элемента; элементы были заменены до того, как внутренний байпасный клапан начал открываться. Другие особенности фильтрующего устройства включают в себя пробоотборные клапаны на входе и выходе, позволяющие отбирать пробы трансмиссионного масла без отключения системы.

Достижения в области смазочных технологий

Производитель оригинального оборудования рекомендовал трансмиссионное масло AGMA 6EP (ISO 320) для редуктора измельчителя. Оценка характера износа зубьев шестерни показала, что пакет присадок EP в этом трансмиссионном масле был слишком активен на бронзовой зубчатой передаче и вызывал преждевременный износ вместе с загрязнениями в коробке передач. Анализ проб отработанного трансмиссионного масла подтвердил, что пакет присадок к противозадирным присадкам истощился. Истощение пакета присадок EP было определено в результате непрерывного скольжения бронзы по стальным зубчатым колесам и воздействия высокой температуры. Это было подтверждено данными ИК-термографии. Очень высокая степень загрязнения и содержания твердых частиц была подтверждена Кодексом чистоты ISO, как показано в Приложении 1. Тогда было очевидно, что рекомендованное OEM-производителем трансмиссионное масло с противозадирными присадками не обеспечивает адекватной защиты зубчатых передач.

Основываясь на этих выводах и после консультации с поставщиком смазочных материалов, все стороны пришли к выводу, что синтетическое трансмиссионное масло AGMA 7 (ISO 460) лучше всего защитит коробку передач в этом случае. Более высокий класс вязкости и улучшенная смазывающая способность этого синтетического трансмиссионного масла в сочетании с химическими присадками R&O обеспечивают более высокую прочность масляной пленки, чем рекомендовано производителем оригинального оборудования, и продлевают срок службы коробки передач с учетом требований к температуре и долговечности коробки передач. . Физические свойства синтетического трансмиссионного масла показаны в Таблице 1:

Уровень 460 по ISO

AGMA Grade 7

Плотность, фунт / галлон 7,34

Температура вспышки (COC), ° C (° F) 240 (465)

Температура застывания, ° C (° F) -29 (-20)

Вязкость,

сСт при 40 ° C 460

сСт при 100 ° C 37,2

SUS при 100 ° F 2431

SUS @ 210 ° F 181

Индекс вязкости 123

Кислотное число, ASTM D974, мг КОН / г 0,20

Коррозия меди, ASTM D130 1a

Тест на пенообразование, ASTM D892 прошел

EP с четырьмя шариками, ASTM D2783, сварочная нагрузка, кгс 315

Износ с четырьмя шариками, ASTM D4172, диаметр рубца, мм 0,40

FZG Gear Test, ASTM D5182, пройден этап 12

Число осадков, ASTM D91, мл 0,001

Тест на ржавление, ASTM D665 A&B Pass

Таблица 1. Физические свойства синтетического трансмиссионного масла ISO 460

В прошлом персонал завода оценивал возможность использования синтетического трансмиссионного масла в редукторе измельчителя, но было установлено, что высокая степень загрязнения редуктора делает это неэкономичным при частой замене масла. Тем не менее, при наличии улучшенной фильтрации, обеспечивающей потенциальный срок службы масла не менее трех лет, экономичность использования синтетического трансмиссионного масла может быть оправдана. Синтетическое трансмиссионное масло ISO 460 обладает рядом преимуществ, в том числе:

- Улучшенная прокачиваемость при более низких температурах и, как следствие, улучшенная фильтруемость.

- Повышенная стойкость к окислению и термическая стабильность.

- Повышенная прочность пленки при высоких и низких температурах.

- Увеличенный срок службы в чистой фильтрованной среде.

Операционные результаты

Был произведен капитальный ремонт редуктора измельчителя и заменены все основные вращающиеся компоненты, за исключением стальных червячных передач. Коробку передач протерли насухо и протерли безворсовой ветошью в ходе капитального ремонта. Стальные червячные и бронзовые зубчатые колеса были точно выровнены и проверены синим цветом. Резервуар был промыт минеральным маслом ISO 460, а затем заполнен синтетическим трансмиссионным маслом ISO 460. Базовый образец трансмиссионного масла был взят из резервуара и проанализирован на количество частиц в соответствии с ISO 4406-1999. Кодекс чистоты ISO получил результат 21/23/18. Редуктор измельчителя введен в эксплуатацию вместе с системой фильтрации. После трех часов работы количество частиц было уменьшено до 21/19/11, как показано в Приложении 1.

После 48 часов работы на заводе был установлен набор фильтрующих элементов Beta 5 =200 в каждом корпусе для дальнейшего снижения загрязнения системы и достижения целевого стандарта чистоты ISO 18/15/11. Редуктор измельчителя и система фильтрации продолжали работать еще две недели, при этом состояние элементов контролировалось с помощью манометров дифференциального давления. В результате использования фильтра Beta 5 =200 в течение этих двух недель был достигнут целевой код чистоты ISO 18/15/11.

Срок службы фильтроэлемента также контролировался при пробной установке; Результаты показали, что среда с высокой степенью загрязнения превзошла ожидания, учитывая первоначальную очистку системы, плюс срок службы во время постоянного использования был выше нормы. Средний срок службы на сегодняшний день при использовании носителя Beta 5 =200 составляет один год.

Рисунок 2

Во время пробной установки были взяты пробы нефти и проанализированы их физические и химические свойства, подсчет частиц и аналитическая феррография. Результаты показали, что металлический износ значительно уменьшился, а чистота масла сохранилась.

Выводы

Учитывая успех этой первоначальной установки, силовая установка продолжает достигать следующих преимуществ за счет использования синтетического трансмиссионного масла ISO 460 и новой системы фильтрации:

- Значительно улучшенная смазка шестерен и подшипников.

- Металлы в коробке передач с минимальным или отсутствующим на сегодняшний день износом на основе отчетов по анализу масла.

- Отсутствие увеличения энергопотребления приводного двигателя из-за использования синтетического трансмиссионного масла с более высокой вязкостью. Некоторые измерения на заводе показали падение силы тока двигателя на 1% (двигатели на 4160 В переменного тока).

- Подсчет частиц и аналитическая феррография теперь являются реалистичными вариантами для точного профилактического / профилактического обслуживания.

- Срок службы трансмиссионного масла увеличен и дает дополнительные преимущества в виде снижения затрат на утилизацию и уменьшения воздействия на окружающую среду / образования отработанного масла.

- Срок службы коробки передач значительно увеличен.

- Отсутствуют простои, связанные с загрязнением.

- Интервалы технического обслуживания увеличены.

- После применения модернизации смазочного материала и первого пакета фильтрации и тщательного отслеживания результатов электростанция приобрела и установила второй блок.

Благодарности

- Джон Кинион и обслуживающий персонал, завод Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Крис Талли, инженер проекта, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Кен Кнохел, технические службы, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Ссылки

- ISO 4406:1999. Гидравлическая жидкость. Жидкости. Метод кодирования уровня загрязнения твердыми частицами

- ISO 16889:1999 Силовые гидравлические фильтры. Многопроходный метод оценки эффективности фильтрации фильтрующего элемента

- Иван Шеффилд, Schroeder Industries, «Изменения в фильтрации и загрязнении - изменение направления для отрасли фильтрации». Смазка для машин журнал, январь 2005 г.

Приложение 1

Техническое обслуживание и ремонт оборудования

- Снижение общей стоимости владения

- Прогнозирование технического обслуживания редуктора

- Повышение рентабельности ветряной электростанции за счет снижения затрат на обслуживание редуктора

- Износ гидравлических компонентов – 6 причин, по которым это происходит

- Эффективное снижение загрязнения гидравлической жидкости

- Уменьшение количества поломок с помощью эффективного профилактического обслуживания

- Что такое зубчатый вал?

- Уменьшение износа ходовой части

- Снижение затрат на электроэнергию генератора

- Как выбрать коробку редуктора