Анализ критичности:что это такое и почему это важно

Анализ критичности определяется как процесс присвоения активам рейтинга критичности на основе их потенциального риска отказа.

Что такое анализ критичности?

Анализ критичности определяется как процесс присвоения активам рейтинга критичности на основе их потенциального риска. Риск определяется как «влияние неопределенности на цели» в соответствии с ISO 31000:2009 - Управление рисками - Принципы и рекомендации . Поскольку он не может быть точно определен количественно, риск в данном случае рассматривается как все возможные способы выхода из строя активов и последствия, которые этот сбой может иметь для системы и работы в целом. Учитывая это, анализ критичности тесно связан с анализом видов и последствий отказов (FMEA) и анализом режимов, последствий и критичности отказов (FMECA), которые будут обсуждаться позже. После выполнения анализа критичности FMEA обычно выполняется на 20% самых важных активов.

Какова цель анализа критичности?

Итак, почему важен анализ критичности? Вы постоянно слышите о критичности - проводите анализ критичности для определения приоритетов активов для плана полного производственного обслуживания (TPM), программы мониторинга на основе состояния или анализа первопричин высокоприоритетного оборудования. Критичность играет роль почти во всех типах обслуживания. Все сводится к риску и тому, что делает каждую единицу оборудования критичной. Анализ критичности позволяет понять потенциальные риски актива, которые могут повлиять на вашу работу. Это гарантирует, что надежность будет рассматриваться через увеличительное стекло, основанное на оценке рисков, а не через мнение каждого человека.

Согласно Институту жизненного цикла, модель анализа критичности должна охватывать несколько областей вашей организации, включая:

- Влияние на клиента

- Влияние на безопасность и окружающую среду

- Возможность изолировать одиночные отказы

- История профилактического обслуживания (PM)

- История корректирующего обслуживания

- Средняя наработка на отказ (MTBF)

- Срок поставки запасных частей.

- Вероятность отказа

Поскольку модель критичности имеет дело с несколькими областями организации, анализ критичности должен проводиться в масштабах всей компании. Включение отделов, которые занимаются производством, проектированием, техническим обслуживанием, закупками, а также охраной труда и техникой безопасности, гарантирует, что анализ учитывает все функции производства в целом. Вы должны понимать, что в разных командах риск может определяться по-разному. Наличие разнообразной команды, вносящей вклад, помогает с субъективностью распределения рисков.

Анализ критичности также важен, потому что его можно использовать в различных сценариях внутри организации. Некоторые из этих сценариев могут выглядеть так:

- Показатель критичности может использоваться в качестве входных данных для определения окончательного ранжирования приоритета для задач обслуживания, который, в свою очередь, может использоваться вместе с приоритетом рабочего задания.

- Это может помочь определить стратегии снижения рисков высокого уровня для конкретного оборудования. Например, это может включать применение метода мониторинга состояния к ресурсам высокой критичности.

- Это может помочь определить оптимальное количество запасных частей для каждой единицы оборудования.

- Это может стать ценным вкладом в обсуждение бюджета, поэтому критически важному оборудованию уделяется более высокий приоритет при модернизации или замене.

- Анализ критичности помогает инженерам по надежности сосредоточить свои усилия и энергию на наиболее важных активах.

Как выполнить анализ критичности

Важно отметить, что не существует единого окончательного подхода к выполнению анализа критичности. Ниже приведены два широко используемых метода:один упрощенный для начала работы, а другой - углубленный.

Итак, с чего начать? Многие организации просто хотят знать, какие активы следует включить в оценку критичности. Вместо того, чтобы предполагать, что все ваши активы критичны, составьте список ключевых активов, которые, по вашему мнению, имеют решающее значение, и рассчитайте стоимость простоев и ремонтов. Вы можете быть удивлены результатами. Например, у вас могут быть сотни двигателей в постоянном движении, что довольно критично, но наиболее важным активом является паровой котел, который поддерживает эти двигатели в движении.

Поскольку цель этого подхода - найти хорошую отправную точку, давайте рассмотрим некоторые действия, которые вы можете предпринять, чтобы начать работу над планом критичности.

- Составьте список подлежащих сокращению активов, который не должен превышать 20 процентов всех активов. Лучшая практика для этого - соотношение 5:1 или больше.

- Сформируйте команду сотрудников из отдела эксплуатации, технического обслуживания, проектирования и снабжения организации для проведения обследования заводского оборудования. В эту команду также должны входить операторы оборудования.

- Затем оцените критичность активов, используя установленную формулу. Lifetime Reliability Solutions использует следующую формулу для определения финансового воздействия актива: Критичность оборудования =Частота отказов (в год) x Последствия затрат ($) =Риск ($ в год) . Следствием затрат в этой формуле являются затраты на потерю продукции плюс затраты на ремонт. Например, если у вас много одинаковых машин, время простоя может составлять 400 долларов в час для каждой машины.

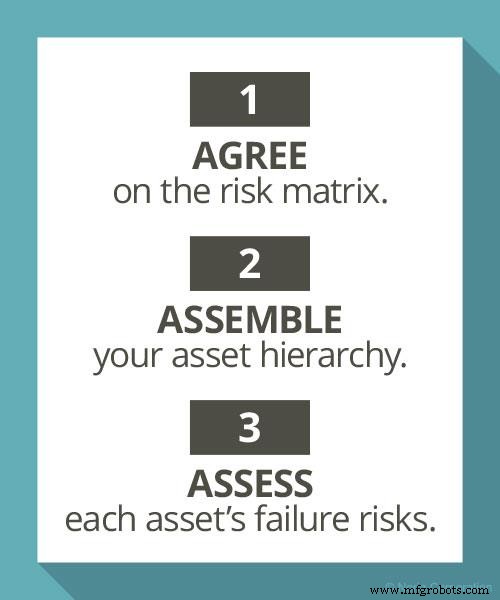

Теперь, когда у вас есть базовое представление о том, с чего начать, давайте рассмотрим более глубокий и оптимизированный подход к анализу критичности. Этот метод включает три этапа:согласование используемой матрицы рисков, построение иерархии оборудования и оценка рисков отказа для каждого актива.

- Согласуйте матрицу рисков. В основном это относится к существующим корпоративным матрицам рисков и к тому, как большую часть этих матриц может потребоваться корректировка для включения оценки критичности оборудования. Две ключевые области, в которых могут потребоваться модификации, - это согласование уровней риска на корпоративном уровне и уровне оборудования и объединение перекрывающихся категорий риска.

На корпоративном уровне сбой, который приводит к потере дохода в размере 1 миллиона долларов, можно считать незначительным или умеренным. , но на уровне эксплуатации оборудования или завода это можно рассматривать как серьезное.

На корпоративном уровне сбой, который приводит к потере дохода в размере 1 миллиона долларов, можно считать незначительным или умеренным. , но на уровне эксплуатации оборудования или завода это можно рассматривать как серьезное. Во-вторых, матрицы рисков, которые включают отдельные категории для таких вещей, как здоровье, безопасность, окружающая среда и сообщество, могут быть объединены, потому что, если на одну из этих категорий повлияет сбой, другие будут также. Объединение категорий ускорит анализ критичности.

- Составьте иерархию активов. Рекомендуется, чтобы иерархия вашего оборудования или активов была построена по функциональным линиям, что означает, что в вашем цехе есть определенное количество технологических единиц, эти технологические единицы состоят из собственных систем оборудования, и каждая из этих систем состоит из отдельных единицы оборудования. Это позволяет выполнять анализ критичности намного быстрее, чем если бы иерархия активов была организована по классам оборудования. Даже если ваши активы уже организованы по функциональным направлениям, их все равно следует проверять, чтобы убедиться, что все в порядке. Наличие правильно собранной иерархии в начале ускоряет анализ критичности в дальнейшем.

- Оцените риски отказа каждого актива. При оценке рисков отказа для определения критичности оборудования учитывайте следующие моменты:

- понимать, что риск связан с событиями, а не с оборудованием;

- выбрать только одно событие - событие с максимальным разумным исходом (MRO);

- смотреть только на параметр с наивысшим уровнем риска; и

- начните с вершины иерархии и постепенно спускайтесь вниз.

Во-вторых, у каждого элемента оборудования может быть множество возможных отказов, и риски, связанные с каждым из этих событий, различны. Попытка идентифицировать все эти возможные события займет очень много времени. Несколько консультантов и экспертов по надежности рекомендуют выбирать только одно событие - то, которое лучше всего отображает максимально разумный результат (MRO) с точки зрения риска для этого конкретного элемента оборудования. Это означает, что вам следует искать наиболее вероятное событие, в котором общий риск определен как самый высокий.

Это определение должно происходить в среде типа семинара, поскольку люди из разных отделов будут иметь разные мнения о мероприятии по ТОиР. В это обсуждение должны быть включены люди, которые лучше всего разбираются в оборудовании, и те, кто понимает последствия сбоя с точки зрения бизнеса.

В-третьих, подумайте об оценке только одного измерения риска - с самым высоким уровнем риска - чтобы не тратить время зря. Как упоминалось ранее, рассмотрение каждого события по отдельности обычно заканчивается пустой тратой времени, поскольку многие напрямую влияют на другие. Часто довольно очевидно, какое измерение риска сопряжено с наивысшим уровнем риска. Например, если вы оцениваете критичность клапана сброса давления на газовом заводе, вы будете обращать внимание на риски, связанные с безопасностью (включая воздействие на окружающую среду и население). Если вы оцениваете компонент, который обеспечивает электроэнергией для работы заводского оборудования, вы, скорее всего, учитываете экономические последствия этого отказа.

Наконец, чтобы обеспечить оптимизированный и эффективный подход к анализу критичности, начните с вершины иерархии оборудования и постепенно спускайтесь вниз. Лучшее в этом подходе состоит в том, что по логике любой актив или элемент оборудования на нижнем уровне иерархии не может иметь более высокий рейтинг критичности, чем актив над ним. Другими словами, как только вы определили элемент оборудования в одной из нижних категорий в вашей иерархии, где рейтинги критичности низкие, любой элемент ниже этого элемента оборудования также должен принадлежать к той же категории, что устраняет необходимость в анализе. его критичность. Как вы понимаете, это подчеркивает важность правильного построения иерархии с самого начала.

Визуализация анализа критичности

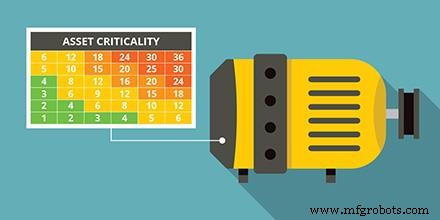

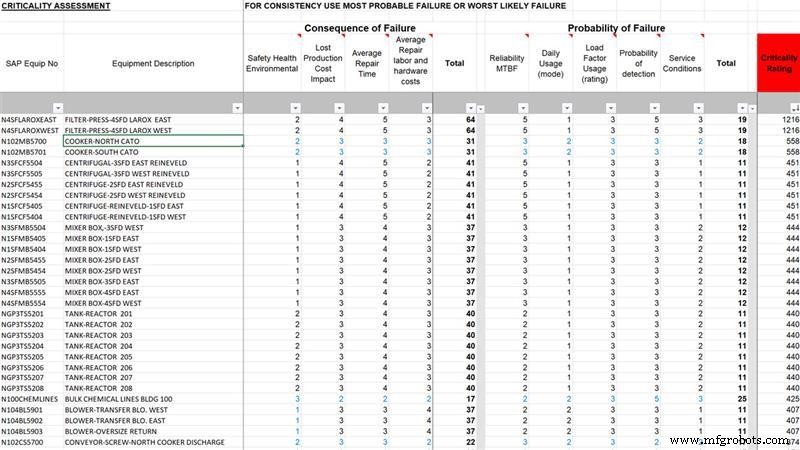

Когда дело доходит до визуального представления рейтингов критичности, вы обнаружите, что существует множество теорий о том, как это лучше всего сделать. Один из наиболее распространенных подходов - использовать сетку 6x6, которая отображает вероятность отказа в зависимости от серьезности отказа, в результате чего получается номер приоритета риска (RPN).

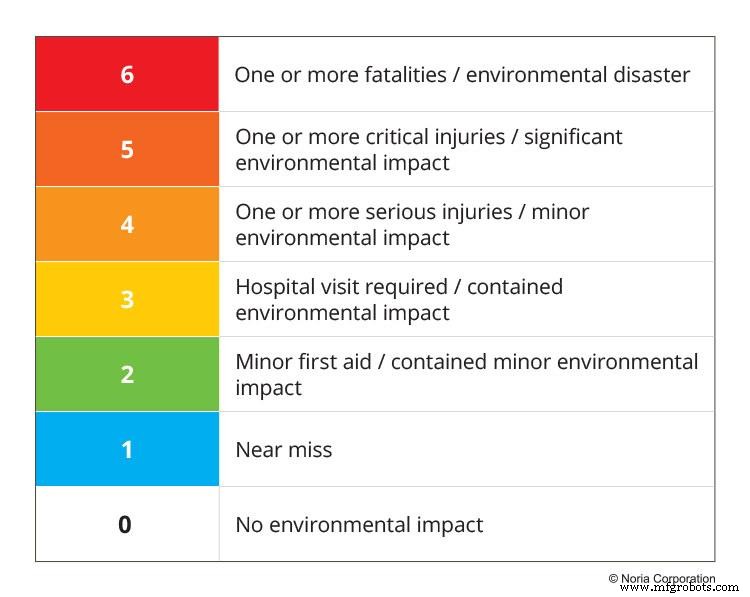

Возможно, более распространенным подходом является оценка всех основных категорий (эксплуатация, охрана труда, безопасность и окружающая среда, надежность и т. Д.) По отдельности для определения наихудшего отказа. Этот тип анализа предполагает, что члены команды присваивают каждому последствию номер риска, который затем либо добавляется, либо умножается на каждый, давая окончательный RPN. Большинство организаций используют оценку критичности, полученную на основе определенного ранжирования от 0-6 до 0-10 для каждой категории, при этом 0 не оказывает никакого воздействия, а 6 (или 10) дает наибольшее влияние. Например, если вы оцениваете риск воздействия актива на безопасность, здоровье и окружающую среду, вы можете определить влияние, которое может оказать сбой, на основе следующего:

Этот способ выполнения и визуализации анализа критичности должен выполняться в два этапа. Первый этап - это первоначальный анализ, проводимый кросс-функциональной группой с учетом результатов операций; поддержание; инженерные закупки; и окружающая среда, здоровье и безопасность (EH&S). Второй этап - это постоянное обновление процесса анализа или поддержка процесса анализа критичности на протяжении всего жизненного цикла актива. Это поможет вам определить, когда риск был снижен или произошли какие-либо существенные изменения с каждым активом.

Создание визуального представления процесса выполнения анализа критичности и определения окончательных оценок критичности можно выполнить за 10 шагов:

- Шаг 1: Выберите характеристики, по которым вы хотите оценить каждый актив. Эти характеристики должны охватывать множество аспектов бизнеса, таких как влияние на клиентов, воздействие на EH&S, способность изолировать и восстанавливать после единичных отказов, историю профилактического обслуживания, историю корректирующего обслуживания и т. Д.

- Шаг 2: Взвесьте каждую характеристику по шкале от 0 до 10, чтобы отразить важность для бизнеса. Вы также можете использовать более крупный масштаб (чем больше масштаб, тем легче будет идентифицировать критически важные активы), но масштаб не должен превышать 100.

- Шаг 3: Для точности определите описание каждой характеристики на шкале.

- Шаг 4: Перечислите (или импортируйте) свою иерархию активов.

- Шаг 5. Определите основную функцию каждого актива, чтобы определить единичный отказ.

- Шаг 6: Проанализируйте влияние единичного отказа для каждого актива по всем характеристикам.

- Шаг 7. Рассчитайте рейтинг критичности для каждого актива, разделив исходную оценку (сумму всех характеристик) на общее возможное количество взвешенных баллов, умноженное на 100.

- Шаг 8. Определите 10–20 процентов важнейших активов.

- Шаг 9. Просмотрите свой анализ и найдите характеристики, которые делают каждый актив критическим.

- Шаг 10. Наконец, определите активы, которые наиболее важны для важных областей бизнеса, такие как надежность, стоимость, восстановительная стоимость, разработка плана обслуживания и т. Д.

Анализ критичности:подход FMECA

Анализ режимов, последствий и критичности отказов (FMECA) был разработан в конце 1940-х годов военными США для перехода от подхода «выявить отказ и исправить» к подходу «предвидеть отказ и предотвратить его». Позже эта методика была стандартизирована и опубликована в качестве военного стандарта:MIL-STD_ 1629A. FMECA включает количественный анализ отказов, то есть использует количества и числа для оценки риска и потенциала отказа.

FMECA и FMEA - тесно связанные инструменты, используемые для выполнения анализа критичности; один - качественный инструмент (FMEA), который рассматривает сценарии «что, если», а другой (FMECA) - количественный инструмент, который рассматривает RPN. Используя FMEA с FMECA, вы можете выполнить анализ критичности, чтобы обеспечить оптимизацию определенных областей бизнеса, таких как проектирование, операции и затраты.

Часть FMEA Этот подход к критичности включает определение системы, построение диаграмм границ системы и параметров, определение режимов отказа, анализ последствий отказа, определение основных причин режимов отказа и предоставление результатов группе разработчиков. Часть FMECA включает в себя перенос всего, что изучено из FMEA, в FMECA, классификацию последствий отказов по серьезности, выполнение расчетов критичности, ранжирование критичности режимов отказа и определение элементов наивысшего риска, принятие мер по смягчению отказа и документирование оставшегося риска, а также отслеживание эффективности корректирующих действий .

Выполнение анализа критичности с использованием методологии FMECA приносит пользу отделу проектирования и разработки, эксплуатации и рентабельности, в том числе:

- Преимущества дизайна и разработки включают повышенную надежность активов, лучшее качество оборудования, более высокий запас прочности и сокращение времени разработки и модернизации.

- Операционные преимущества включают более эффективный способ снижения затрат, оптимизированные программы профилактического и прогнозирующего обслуживания (PdM), анализ роста надежности во время разработки продукта, а также сокращение отходов и операций, не создающих добавленной стоимости, или внедрение принципов бережливого производства.

- Экономическая выгода включают в себя возможность смягчить или распознать сбои до того, как они произойдут, когда их устранение менее затратно, минимизируют гарантийные расходы и увеличивают продажи благодаря удовлетворенности клиентов.

Поскольку его реализация на практике занимает довольно много времени, подход FMECA обычно не является «стандартным» методом проведения анализа критичности; однако у некоторых консультационных групп по надежности есть ресурсы, которые помогут вам, если ваша организация выберет этот метод.

Анализ критичности:итоги

Анализ критичности - отличный инструмент для определения приоритета задач обслуживания. Хороший способ взглянуть на это состоит в том, что приоритет задач обслуживания должен определяться уровнем риска, связанного с невыполнением этой задачи. По совпадению, этот уровень риска, связанный с невыполнением конкретной задачи обслуживания, определяется последствиями потенциального сбоя, который может произойти, если задача не завершена, и вероятностью того, что сбой произойдет, если задача не будет выполнена в заранее установленный срок. время.

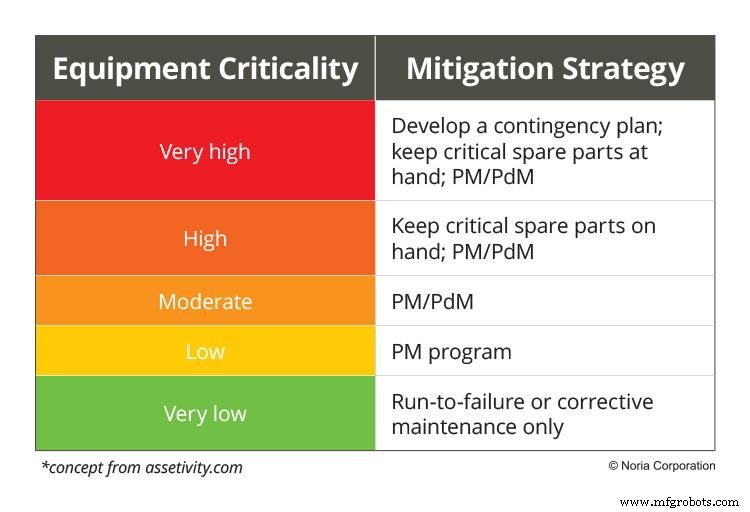

После того, как вы получите рейтинги критичности, анализ критичности поможет вам выбрать правильную стратегию снижения рисков, которую вы можете применить к каждому активу. Например:

Техническое обслуживание и ремонт оборудования

- Автономное обслуживание:что это такое и почему имеет значение

- The What, Why and How of Wrench Time

- Анализ критичности:что это такое и как это делается?

- Ограничитель крутящего момента:что это такое и почему это важно для механического оборудования?

- Что такое оптимизация склада и почему это важно?

- Что такое устойчивое техническое обслуживание и почему это важно?

- Что такое сертификация ISO и почему это важно?

- Что такое ГБА? И почему это важно?

- Что такое поверхностное шлифование и почему это важно?

- Что такое мощность в лошадиных силах и почему она важна?