Вилочный погрузчик для пересеченной местности

<час />

Фон

Вилочный погрузчик - это мобильная машина, в которой используются два зубца или вилки для подъема и размещения грузов в положения, которые обычно труднодоступны. Вилочные погрузчики обычно делятся на две категории:промышленные и внедорожные. Промышленные вилочные погрузчики обычно используются на складах и возле погрузочных площадок для грузовых автомобилей и поездов. У них маленькие шины, предназначенные для движения по мощеным покрытиям, и обычно они приводятся в движение двигателем внутреннего сгорания, работающим на бензине, дизельное или пропановое топливо. Некоторые небольшие промышленные вилочные погрузчики приводятся в действие электродвигателем, работающим от внутренней батареи. Вилочные погрузчики повышенной проходимости, как следует из названия, предназначены для работы на неровных грунтовых поверхностях. Они обычно используются на строительных площадках или в военных целях. Они имеют большие пневматические шины и обычно приводятся в движение двигателем внутреннего сгорания, работающим на бензине, дизельном или пропановом топливе. Вилочные погрузчики для пересеченной местности могут иметь вертикальную башню, которая поднимает грузы прямо вверх, или телескопическую стрелу, которая поднимает грузы вверх и наружу от основания машины.

Вилочный погрузчик для пересеченной местности появился примерно в 1946 году, когда на шасси тележки или трактора было установлено двустороннее навесное оборудование. Эта ранняя машина использовалась на строительных площадках и могла поднимать около 1000 фунтов (454 кг) на высоту 30 дюймов (76 см). Быстрое развитие вертикальных башенных вилочных погрузчиков для промышленного использования было адаптировано и для внедорожных вилочных погрузчиков. К середине 1950-х годов были доступны грузоподъемность 2500 фунтов (1135 кг) и высота подъема до 30 футов (9 м).

В 1958 году был представлен первый вилочный погрузчик повышенной проходимости с полным приводом. Он имел грузоподъемность 6000 фунтов (2724 кг) при высоте подъема 22,5 футов (7 м) или 3000 фунтов (1362 кг) на высоте 35 футов (11 м). В 1962 году на рынке появился первый вилочный погрузчик повышенной проходимости с телескопической стрелой. Телескопическая стрела позволяла размещать грузы из основания машины как над уровнем земли, так и под землей. Это было особенно удобно в переполненных строительных площадках, где открытые траншеи, строительный мусор или другие строительные работы не позволяли вертикальному вилочному погрузчику работать близко к месту, где требовался материал.

Разработки 1970-х и 1980-х годов принесли улучшения в конструкцию телескопической стрелы и введение таких функций, как автоматическое гидравлическое выравнивание рамы для повышения устойчивости. В соответствии с требованиями Закона о безопасности и гигиене труда (OSHA) в этот период были улучшены кабины оператора и органы управления.

Сегодня вилочные погрузчики повышенной проходимости стали обычным явлением на строительных объектах. Они обрабатывают все, от поддонов с бетонными блоками до штабелей фанеры и балок крыши. В более крупных моделях используется телескопическая стрела с грузоподъемностью до 10 000 фунтов (4540 кг), вылетом по вертикали до 40 футов (12 м) и вылетом вперед 25 футов (7 м) или более. Обычно они имеют низкопрофильную конструкцию и могут проходить через отверстия высотой до 8 футов (2 м), чтобы получить доступ внутрь конструкции. Доступны конфигурации двухколесного рулевого управления, четырехколесного управления и четырехколесного крабового управления (все колеса повернуты в одном направлении).

Сырье

Рама, кабина, стрела и корпус вилочного погрузчика повышенной проходимости с телескопической стрелой обычно изготавливаются производителем вилочного погрузчика. Сталь - наиболее распространенный материал для этих узлов. Также можно использовать стальные или алюминиевые отливки или поковки. Неметаллические материалы, такие как нейлоновые пластиковые блоки, иногда используются в качестве направляющих в сборке стрелы. Остальные детали обычно покупаются в готовом виде и устанавливаются производителем погрузчика. Купленные продукты включают двигатель, трансмиссию, оси, колеса, шины, тормоза, сиденье, датчики, фонари, аварийную сигнализацию, шланги и гидроцилиндры. Гидравлическая жидкость, смазочные материалы и топливо закупаются в больших количествах и добавляются по мере необходимости.

Дизайн

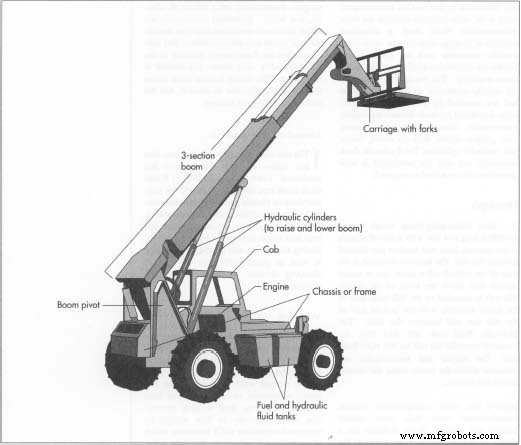

Типичный вилочный погрузчик повышенной проходимости с телескопической стрелой длинный и низкий, с парой колес спереди и другой парой сзади. Стрела установлена в задней части вилочного погрузчика на шарнире, который поднимается на несколько футов над уровнем рамы. Кабина установлена с левой стороны рамы, при этом нижняя половина кабины находится низко между колесами. Бак гидравлической жидкости и топливный бак установлены напротив кабины с правой стороны. Двигатель и трансмиссия установлены внутри рамы по средней линии автомобиля.

Помимо этой базовой конфигурации, у различных производителей есть свои уникальные конструкции и опции. В некоторых вилочных погрузчиках для подъема стрелы используется один гидравлический цилиндр, в других - два цилиндра. Некоторые модели имеют возможность горизонтального гидравлического выравнивания рамы, которая наклоняет раму до 10 градусов по отношению к осям для компенсации чрезмерного сочленения оси. Это используется, например, когда шины с одной стороны погрузчика находятся на холме из грязи, а шины с другой стороны находятся в колее. Среди других особенностей - вилочные приспособления, которые поворачиваются на угол до 45 градусов влево и вправо для точного размещения груза.

Производственный

процесс

Вилочные погрузчики повышенной проходимости с телескопической стрелой обычно производятся в виде отдельных функциональных секций:гидравлика, трансмиссия (двигатель, трансмиссия и т. Д.), Электрическая, шасси и стрела. Отдельные компоненты либо приобретаются, либо создаются из сырья и объединяются в узлы. Затем узлы собираются вместе на участке окончательной сборки, где завершается сборка вилочного погрузчика. Фактический процесс работы варьируется от одного производителя к другому, но следующий процесс является типичным.

Подготовка материалов

- 1 Необработанный стальной материал - лист, лист, пруток и трубы - сначала разрезается на размер и обрабатывается. Лист толщиной до 0,75 дюйма (1,9 см) разрезается или «обжигается» с помощью кислородно-ацетиленовых или плазменных газовых резаков, управляемых станками с числовым программным управлением. Более тонкий стальной лист разрезается ножницами и сгибается в нужную форму с помощью листогибочных прессов. Во время резки и обработки сталь удерживается на месте с помощью больших приспособлений или зажимных приспособлений для обеспечения точности размеров.

Сварка

- 2 Детали, которые будут свариваться, сначала привариваются прихваточным швом. В их число, среди прочего, входят компоненты шасси, кабины и стрелы. Прихваточный шов - это просто небольшой сварной шов или сплав двух частей материала, чтобы предотвратить смещение частей во время финального процесса сварки. Затем вся сборка сваривается на станках с числовым программным управлением (ЧПУ), которые размещают сварные швы точно в нужных местах, с правильной температурой сварки и правильной скоростью подачи сварочного стержня. Это важно для получения сварного шва, который обеспечит необходимую прочность и соответствует стандартам Американского общества сварщиков. Как и на этапе обработки, для обеспечения точности размеров используются различные приспособления.

Дробеструйная очистка

- 3 На этой станции стальные детали размещаются на вращающемся столе или конвейерной ленте в большой камере. Когда дверцы камеры закрываются, детали взрываются тысячами металлических гранул размером с ВВ, которые выстреливаются с большой скоростью из десятков отверстий в стенках камеры. Этот процесс удаляет грубую окалину, которая естественным образом образуется на поверхности стали, когда она образуется из стали.

Рама, кабина, стрела и корпус вилочного погрузчика повышенной проходимости с телескопической стрелой обычно изготавливаются самим вилочным погрузчиком. производитель. Остальные детали обычно покупаются в готовом виде и устанавливаются производителем погрузчика. Купленные продукты включают двигатель, трансмиссию, оси, колеса, шины, тормоза, сиденье, датчики, фонари, аварийную сигнализацию, шланги и гидроцилиндры. мельница. Он также удаляет небольшие сварочные брызги, обычно встречающиеся на сварных участках. Эта дробеструйная очистка - первый шаг в подготовке деталей к покраске.

Рама, кабина, стрела и корпус вилочного погрузчика повышенной проходимости с телескопической стрелой обычно изготавливаются самим вилочным погрузчиком. производитель. Остальные детали обычно покупаются в готовом виде и устанавливаются производителем погрузчика. Купленные продукты включают двигатель, трансмиссию, оси, колеса, шины, тормоза, сиденье, датчики, фонари, аварийную сигнализацию, шланги и гидроцилиндры. мельница. Он также удаляет небольшие сварочные брызги, обычно встречающиеся на сварных участках. Эта дробеструйная очистка - первый шаг в подготовке деталей к покраске.

Живопись

- 4 Все открытые части, кроме стрелы, теперь окрашены для защиты поверхностей. Стрела окрашивается после того, как телескопические секции были собраны вручную на шаге 5. В процессе подготовки все детали тщательно промываются в ванне с моющим средством, а затем ополаскиваются. Вторая промывка и ополаскивание кислотой дополнительно очищает металл, а также наносит тонкий слой фосфора для улучшения сцепления краски. В окрасочной кабине мелкие частицы краски распыляются из пистолета-распылителя, который также передает электростатический заряд каждой частице. Окрашиваемая деталь электрически заряжена противоположной полярности краски. Это приводит к тому, что краска притягивается к детали, и в результате получается ровный слой краски по всей поверхности. После покраски детали запекаются в печи для получения твердого покрытия.

Узел

- 5 Детали отправлены на несколько рабочих станций функциональных групп. Стрела строится на одной станции, кабина - на другой, шасси - на другой и так далее. Стрела состоит из двух-четырех прямоугольных секций из длинной полой стальной трубы. Размер каждой секции меньше, чем у предыдущей, и секции скользят, или телескопически, друг в друга. Внутри каждой секции гидравлический цилиндр и цепное устройство заставляют секции стрелы выдвигаться или втягиваться при маневрировании грузов. Нейлоновые направляющие предотвращают трение стальных секций друг о друга, а упоры установлены для предотвращения выскальзывания секций друг из друга, когда стрела работает ниже уровня земли под углом вниз.

Рабочая группа по шасси устанавливает электропроводку и шланги, а также прикручивает опоры двигателя на месте. Группа кабины устанавливает панель приборов, органы управления, электропроводку и сиденье. Группа силового агрегата соединяет трансмиссию с двигателем, устанавливает аксессуары двигателя и гидравлические насосы, а также подключает электрическую проводку к различным датчикам на двигателе.

Окончательная сборка

- 6 Все узлы теперь перенесены в зону окончательной сборки. Шины, колеса, ступицы и тормоза установлены на осях, а оси установлены на нижней стороне шасси. Двигатель и трансмиссия опускаются в шасси и закрепляются на их опорах. Приводной (-ые) вал (-ы), соединяющий трансмиссию и ведущий (-ые) мост (-ы), соединены. Установлены кабина, топливный бак и бак гидравлической жидкости. Узел стрелы опускается на точку поворота, и устанавливаются гидроцилиндры, поднимающие и опускающие стрелу. Между всеми узлами выполняются шланговые и электрические соединения. Жидкости (масло, гидравлическая жидкость, топливо) добавляются по мере необходимости. Наклейки с инструкциями и предупреждениями размещены в кабине и на стреле.

Запуск и тестирование

- 7 Каждый блок запускается и проходит серию функциональных тестов с фактическими нагрузками продолжительностью до 1,5 часов. Любые окончательные корректировки или настройки производятся в это время.

Доставка

- 8 Готовые вилочные погрузчики отправляются заказчику или дистрибьютору автомобильным или железнодорожным транспортом. Два или три вилочных погрузчика обычно отправляются с одним и тем же грузом, чтобы минимизировать транспортные расходы.

Контроль качества

Проверки и испытания необходимы для производственного процесса, чтобы гарантировать соответствие продукта всем стандартам и требованиям безопасности. Критические компоненты помещаются на координатно-измерительную машину, которая оптически проверяет размеры, соосность и геометрию после изготовления. Сварщики и даже сварочные аппараты с ЧПУ должны иметь сертификат Американского общества сварки. Остальные детали проверяются визуально во время их изготовления и сборки.

В дополнение к частичному осмотру вся конструкция вилочного погрузчика проверяется на правильность работы. Одним из важнейших тестов является тест устойчивости Американского общества инженеров-механиков (ASME). Этот тест определяет, какой вес можно безопасно выдержать на разных расстояниях или размахе вилочного погрузчика. Например, вилочный погрузчик грузоподъемностью 10 000 фунтов (4540 кг) ограничен максимальной высотой подъема 20 футов (6 м) и максимальным вылетом вперед 8 футов (2 м) при подъеме полного груза весом 10 000 фунтов. . Для полного вылета вперед 25 футов (7,6 м) грузоподъемность этого вилочного погрузчика уменьшается до 2000 фунтов (908 кг) без выносных опор или стабилизирующих опор и до 3250 фунтов (148 кг) с выносными опорами. Предупреждающие таблички и таблицы в кабине предупреждают оператора об этих ограничениях.

Будущее

Для вилочных погрузчиков повышенной проходимости было разработано большое количество навесного оборудования с целью повышения их полезности. Лебедки, стрелы и вращающиеся вилочные каретки позволяют погрузчику более точно укладывать материалы. Шарнирно-сочлененные стрелы или стрелы с двумя раздельными выдвижными рычагами могут подниматься вверх и над конструкциями для размещения грузов на внутренних уклонах крыши или в центре верхних этажей. В будущем можно ожидать других дополнений и улучшений.

Также ожидаются дополнительные встроенные функции безопасности. Устройства управления вылетом груза могут автоматически ограничивать радиус действия погрузчика в зависимости от обрабатываемого груза, а не полагаться на оператора. Эти устройства будут определять вес груза с помощью датчиков давления и передавать эту информацию в небольшое электронное запоминающее устройство, в котором были запрограммированы все ограничения по досягаемости груза. Когда груз перемещается в нужное положение, память будет сравнивать угол и выдвижение стрелы с пределами безопасности. Предупреждающее устройство или механизм блокировки не позволят оператору чрезмерно дотянуться до него и, возможно, стать причиной отказа стрелы или опрокидывания погрузчика.

Производственный процесс

- Вместимость навесного оборудования для вилочного погрузчика:факты против вымысла

- Инструменты для переноски / подъема

- Yale представляет двухрежимный роботизированный вилочный погрузчик с пантографом

- Повышение производительности:автоматизация буксирного поезда

- 15 различных типов вилочных погрузчиков:полный список

- Напоминания о безопасности при эксплуатации вилочных погрузчиков

- Что следует учитывать при аренде вилочного погрузчика

- 5 лучших советов по обслуживанию вилочного погрузчика

- Руководство по обучению работе с вилочными погрузчиками и технике безопасности в Канаде

- Почему регулярное техническое обслуживание необходимо для обеспечения безопасности вилочного погрузчика