Веревка

<час />

Фон

Канат представляет собой пучок гибких волокон, скрученных или сплетенных вместе для увеличения его общей длины и прочности на разрыв. Использование веревок для охоты, переноски, подъема и лазания восходит к доисторическим временам. Изначально веревки делались вручную из натуральных волокон. Современные канаты изготавливаются на станках с использованием многих новых синтетических материалов, что придает им повышенную прочность, меньший вес и лучшую устойчивость к гниению. Более половины производимых сегодня канатов используется в рыбной и морской промышленности.

Хотя происхождение веревки неизвестно, египтяне были первыми, кто разработал специальные инструменты для изготовления веревки. Египетская веревка датируется 4000–3500 гг. До н. Э. и обычно делался из волокон водного тростника. Другая египетская веревка была сделана из волокон финиковой пальмы, льна, травы, папируса, кожи или верблюжьей шерсти. Использование таких веревок, которые тянули тысячи рабов, позволяло египтянам перемещать тяжелые камни, необходимые для строительства пирамид. Примерно к 2800 г. до н. Э. канат из конопляных волокон использовался в Китае. Веревка и ремесло изготовления веревки распространились по Азии, Индии и Европе в течение следующих нескольких тысяч лет. К четвертому веку производство веревок в Индии стало настолько специализированным, что некоторые производители производили веревки, предназначенные только для слонов. Леонардо да Винчи (1452-1519) нарисовал эскизы концепции канатной машины, и к концу 1700-х годов несколько рабочих машин были построены и запатентованы. Веревку продолжали изготавливать из натуральных волокон до 1950-х годов, когда стали популярными синтетические материалы, такие как нейлон. Несмотря на изменения в материалах и технологиях, производство веревок сегодня мало изменилось со времен древних египтян.

Веревку иногда обычно называют веревкой, и ее можно разделить на четыре категории в зависимости от ее диаметра. Трос диаметром менее 0,1875 дюйма (0,5 см) включает шпагат, бельевую веревку, поясной шнур и покрытую смолой конопляную веревку, называемую марлином. Это не считается настоящей веревкой. Канат диаметром от 0,1875 до 0,5 дюйма (0,5–1,3 см) представляет собой легкий канат, который иногда называют «мелочью». Трос диаметром от 0,5 до 1,5 дюймов (1,3-3,8 см) считается настоящей веревкой. Трос диаметром более 1,5 дюймов (3,8 см) обычно называется тросом и используется для швартовки больших судов.

Конструкция веревки заключается в скручивании волокон вместе с образованием пряжи. В случае скрученной веревки пряжа затем скручивается в пряди, а пряди скручиваются в веревку. Трехпрядная крученая веревка - самая распространенная конструкция. В случае плетеной веревки пряжа плетется, а не скручивается в пряди. Канат двойной плетеной имеет плетеный сердечник с плетеным покрытием. Плетеная веревка изготавливается путем плетения скрученных прядей. Другая конструкция каната включает в себя комбинации этих трех методов, такие как трехрядный скрученный сердечник с плетеным покрытием. Концепция формирования волокон или нитей в пряжу и пряжи в пряди или косички является фундаментальной для процесса изготовления канатов.

Сырье

Веревка может быть сделана либо из натуральных волокон, которые были обработаны, чтобы их можно было легко формовать в пряжу, либо из синтетических материалов, которые были спрядены в волокна или экструдированы в длинные нити.

Натуральные волокна включают коноплю, сизаль, хлопок, лен и джут. Другой природный материал - манильская конопля, но на самом деле это волокна бананового растения. Сизаль широко использовался для изготовления шпагата, но его заменяют синтетические материалы. Манильская веревка до сих пор используется традиционалистами, но она может гнить изнутри, теряя при этом свою прочность без каких-либо внешних признаков.

Синтетические волокна включают нейлон, полиэстер, полипропилен и арамид. Полипропилен дешевле всего, плавает на воде, заметно не растягивается. По этим причинам из него получается хороший канат для буксировки водных лыж. Нейлон умеренно дорогой, довольно прочный и немного растягивается. Он является хорошей швартовкой и швартовкой для лодок из-за своей способности слегка подавать, но при этом удерживать. Арамид самый прочный, но при этом очень дорогой. Нейлон и полиэстер можно сплести в волокна длиной около 4-10 дюймов (10-25 см). Канаты из синтетических волокон кажутся пушистыми и не такими прочными, как канаты из длинных непрерывных волокон. В некоторых канатах используются два разных синтетических материала для достижения комбинации высокой прочности и низкой стоимости или высокой прочности и гладкой поверхности.

Трос может быть изготовлен из железной или стальной проволоки. Это обычно называется кабелем и используется на мостах, лифтах, и краны. Он изготавливается по другому методу, нежели канат из волокон или нитей.

Производственный

процесс

Волокна и нити сначала формируются в пряжу. Затем пряжа скручивается, плетется или плетется в соответствии с типом изготавливаемой веревки. Диаметр каната определяется диаметром пряжи, числом  пряжи на прядь, а также количество прядей или кос в готовой веревке.

пряжи на прядь, а также количество прядей или кос в готовой веревке.

Обработка волокон и нитей

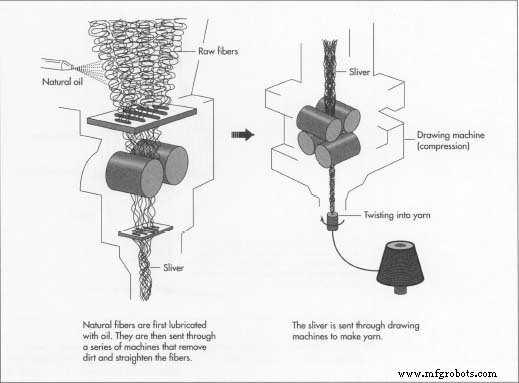

- 1 Если веревка должна быть сделана из сырых натуральных волокон, волокна сначала смазываются натуральным маслом. Затем они загружаются в серию машин, которые удаляют любую грязь, распрямляют волокна, распределяют их и расчесывают несколькими наборами гребней со стальными зубьями. Зубья каждого набора гребней устанавливаются ближе друг к другу по мере прохождения волокон. Это дает рыхлую непрерывную ленту волокон, называемую лентой. Волокна ленты выровнены по длинной оси ленты. Синтетические волокна проходят аналогичный процесс, но, как правило, легче выравниваются.

Если веревка должна быть сделана из длинных нитей синтетического материала, несколько нитей группируются вместе в процессе, называемом удвоением или перебрасыванием. В результате получается лента из нескольких слоев нитей.

- 2 Лента пропускается через ролики волочильной машины, чтобы сжать ее перед скручиванием в пряжу. Говорят, что пряжа, которая имеет правую скрутку (вправо и вверх), если смотреть с конца, имеет закрутку "Z", а пряжа, которая имеет левую скрутку (влево и вверх), как поворот на букву "S". Иногда это называют пряжей правой и левой укладки. Готовая пряжа наматывается на катушки, называемые бобинами. На этом этапе пряжу можно окрасить в различные цвета, чтобы получить прядь или всю веревку определенного цвета. Это особенно полезно при поиске конкретной линии в лабиринте такелажа на парусной лодке.

Формование витой веревки

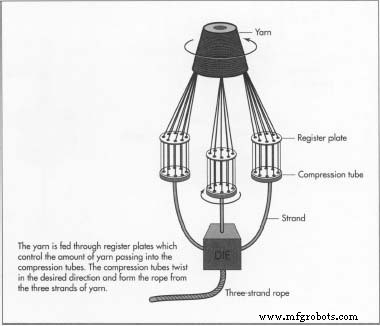

- 3 Катушки пряжи устанавливаются на раму, известную как шпулька. Для трехпрядной веревки с правым скручиванием пряжа Z-скрутки будет использоваться для изготовления каждой пряди. Концы пряжи пропускаются через отверстие в приводной пластине, которая удерживает пряжу в правильном соотношении друг с другом. Затем концы пряжи подают в компрессионную трубку. Когда пряжа протягивается через компрессионную трубку, трубка скручивает ее в направлении S-образной скрутки, противоположном скручиванию пряжи, чтобы получить тугую прядь.

- 4 Пряди переносятся на бобины для прядей или подаются непосредственно в закаточную машину. Для обычной трехпрядной веревки используются три пряди S-образной скрутки. Закаточная машина надежно удерживает пряди трубчатым зажимом, называемым вершиной для укладки. Конец каждой нити затем пропускают через вращающуюся головку, которая скручивает нити в направлении Z-крутки, фиксируя их вместе. Этот процесс называется закрытием веревки.

- 5 Готовая веревка наматывается на катушку. По достижении конца прядей готовую мотку веревки снимают с катушки и связывают вместе лентами веревки меньшего размера. Концы либо заклеиваются лентой, либо, если веревка изготовлена из синтетического материала, плавятся при нагревании, чтобы предотвратить их распутывание.

Формирование плетеной веревки

- 6 Плетеные веревки обычно изготавливают из синтетических материалов. Катушки пряжи устанавливаются на нескольких подвижных подвесках на плетеной машине. Каждый кулон движется по колеблющейся схеме, сплетая пряжу в тугую тесьму. Набор роликов протягивает тесьму через направляющую, чтобы зафиксировать или закрепить тесьму и сохранить натяжение троса. В некоторых машинах процесс плетения осуществляется путем подачи пряжи через отдельные приводные пластины, вращающиеся в противоположных направлениях. Одна пряжа плетется в одном направлении, за другой - в противоположном, и так далее, образуя переплетенную тесьму.

- 7 Если формируется канат с двойной оплеткой, первая оплетка становится сердцевиной, а вторая оплетка немедленно плетется поверх нее, образуя внешнее покрытие, называемое покрытием.

- 8 По мере того, как веревка выходит из роликов, она наматывается на катушку. Готовую катушку затем снимают и обматывают, а концы склеивают или оплавляют.

Формовочный канат с покрытием

- 9 Восьмиплетенная веревка состоит из четырех прядей S-образной скрутки и четырех прядей Z-образной скрутки. Пряди соединяются вместе с одной S-образной скруткой и одной Z-образной скруткой в каждой паре. Затем эти пары скрепляются и плетутся с другими парами. Производственный процесс сначала следует за процессом скручивания веревки для изготовления прядей, а затем за процессом плетения веревки, чтобы сформировать окончательную веревку.

Контроль качества

Уровень контроля качества зависит от предполагаемого использования веревки. Канаты общего назначения продаются по диаметру и пределу прочности. Предел прочности на разрыв определяют путем разрушения образца под нагрузкой. Базовая спецификация сырья и визуальный осмотр - единственные меры контроля качества, используемые для этих канатов. Канаты, предназначенные для применения в условиях повышенного риска, таких как спуск по горам, спасательные работы и подъем предметов над людьми, подвергаются более тщательному осмотру и испытаниям. Эти веревки имеют ограниченный срок службы и могут иметь цветовой код или другую кодировку, указывающую дату изготовления. Некоторые канаты включают в себя индикатор износа определенного типа. Эти трассеры обычно представляют собой одиночную пряжу контрастного цвета, размещенную непосредственно под внешней оберткой пряжи. В случае истирания или чрезмерного растяжения каната эта нить будет обнажена, что укажет на небезопасное состояние и потребует замены каната.

Будущее

Будущее изготовления канатов напрямую связано с улучшением материалов. За прошедшие годы были испробованы почти все мыслимые типы канатов. В прошлом новые материалы позволяли производителям каната уменьшать диаметр каната, сохраняя при этом прочность на разрыв и повышая устойчивость к атмосферным воздействиям и истиранию. Ожидается, что новое поколение очень прочных и очень легких волокон и технологий формовки приведет к еще большему совершенствованию канатов.

Производственный процесс

- Войлок

- Углеродное волокно

- Спандекс

- Пряжа

- Стекловолокно

- Эпизод 30:Гэри Шарплесс, Concordia Fibers, Boston Materials Inc.

- Ткани:основы

- Волокна превращают ткань в одежду, регулирующую дыхание

- «Умная» рубашка следит за сердцем

- 5 явных признаков того, что вашему канатному барабану требуется техническое обслуживание