Полиэстер

<час />

Фон

Полиэстер - это синтетическое волокно, полученное из угля, воздуха, воды и нефти. Разработанные в лаборатории 20-го века полиэфирные волокна образуются в результате химической реакции между кислотой и спиртом. В этой реакции две или более молекулы объединяются, образуя большую молекулу, структура которой повторяется по всей ее длине. Полиэфирные волокна могут образовывать очень стабильные и прочные молекулы.

Полиэстер используется в производстве многих продуктов, включая одежду, предметы интерьера, промышленные ткани, компьютерные и записывающие ленты, а также электроизоляцию. Полиэстер имеет ряд преимуществ перед традиционными тканями, такими как хлопок. Не впитывает влагу, но впитывает масло; это качество делает полиэстер идеальной тканью для водо-, грязе- и огнестойких покрытий. Его низкая впитывающая способность также делает его естественным устойчивым к пятнам. Одежду из полиэстера можно предварительно усадить в процессе отделки, после чего ткань сопротивляется усадке и не теряет форму. Ткань легко окрашивается и не повреждается плесенью. Текстурированные полиэфирные волокна - эффективный неаллергенный изолятор, поэтому материал используется для набивки подушек, стеганых изделий, верхней одежды и спальных мешков.

История

В 1926 году американская компания E.I. Компания du Pont de Nemours and Co. начала исследования очень крупных молекул и синтетических волокон. Это раннее исследование, возглавляемое W.H. Карозерс, сосредоточился на том, что стало нейлоном, первым синтетическим волокном. Вскоре после этого, в 1939-41 годах, британские химики-исследователи заинтересовались исследованиями Дюпона и провели свои собственные исследования в лабораториях Calico Printers Association, Ltd. Эта работа привела к созданию полиэфирного волокна, известного в Англии как терилен. .

В 1946 году компания Du Pont приобрела право на производство этого полиэфирного волокна в Соединенных Штатах. Компания провела дальнейшие разработки и в 1951 году начала продавать волокно под названием Dacron. В последующие годы несколько компаний заинтересовались полиэфирными волокнами и выпустили свои собственные версии продукта для различных целей. Сегодня существует два основных типа полиэфира:ПЭТ (полиэтилентерефталат) и ПХДТ (поли-1,4-циклогексилендиметилентерефталат). ПЭТ, более популярный тип, может найти широкое применение. Он прочнее ПХДТ, хотя ПХДТ более эластичен и эластичен. PCDT подходит для более тяжелых потребительских нужд, таких как драпировки и мебельные покрытия. ПЭТ можно использовать отдельно или в смеси с другими тканями, чтобы сделать одежду устойчивой к складкам и пятнам, а также сохранить свою форму.

Сырье

Полиэстер - это химический термин, который можно разбить на поли, означает "много", и сложный эфир основное органическое химическое соединение. Основным ингредиентом, используемым при производстве полиэстера, является этилен, который получают из нефти. В этом процессе этилен является полимером, химическим строительным блоком полиэфира, а химический процесс, в результате которого получается готовый полиэфир, называется полимеризацией.

Производственный

процесс

Полиэстер изготавливается одним из нескольких способов. Выбор зависит от формы, которую примет готовый полиэстер. Четыре основные формы - это волокно, штапель, жгут и волокнистый наполнитель. В форме нити каждая отдельная прядь полиэфирного волокна имеет непрерывную длину, что позволяет получать ткани с гладкой поверхностью. В форме штапеля нити нарезаются на короткие заданные отрезки. В таком виде полиэстер легче смешивать с другими волокнами. Жгут - это форма, при которой непрерывные волокна неплотно стянуты вместе. Fiberfill - это объемная форма, используемая при производстве лоскутных одеял, подушек и верхней одежды. Чаще всего используются две формы:нитевидная и штапельная.

Производство филаментной пряжи

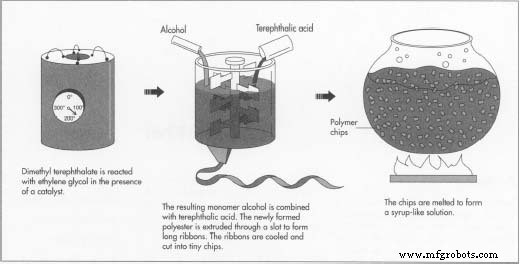

Полимеризация

- 1 Для образования полиэфира диметилтерефталат сначала вводят в реакцию с этиленгликолем в присутствии катализатора при температуре 302–410 ° F (150–210 ° C).

- 2 Полученное химическое вещество, мономер (одиночная неповторяющаяся молекула) спирта, объединяется с терефталевой кислотой и нагревается до температуры 472 ° F (280 ° C). Вновь образованный полиэстер, прозрачный и расплавленный, экструдируется через прорезь, образуя длинные ленты.

Сушка

- 3 После выхода полиэстера из полимеризации длинным расплавленным лентам дают остыть, пока они не станут хрупкими. Материал нарезается на мелкие кусочки и полностью сушится, чтобы предотвратить неровности консистенции.

Прядение расплава

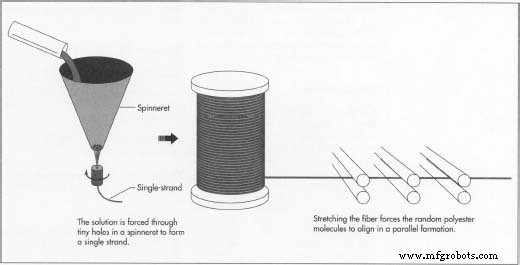

- 4. Полимерные крошки плавятся при температуре 500–518 ° F (260–270 ° C) с образованием сиропообразного раствора. Раствор помещается в металлический контейнер, называемый фильерой, и проталкивается через его крошечные отверстия, которые обычно круглые, но могут иметь пятиугольную или любую другую форму для получения специальных волокон. Количество отверстий в фильере определяет размер пряжи, так как выходящие волокна объединяются в одну прядь.

- 5 На стадии прядения в раствор могут быть добавлены другие химические вещества, чтобы сделать полученный материал огнестойким, антистатическим или более легким для окрашивания.

Рисование волокна

- 6 Полиэстер выходит из фильеры, он мягкий и легко удлиняется до пятикратной длины по сравнению с исходной длиной. Растяжение заставляет молекулы неупорядоченного полиэфира выстраиваться в параллельную структуру. Это увеличивает прочность, прочность и упругость волокна. На этот раз, когда волокна высыхают, волокна становятся твердыми и прочными, а не хрупкими.

- 7 Вытянутые волокна могут сильно различаться по диаметру и длине в зависимости от желаемых характеристик готового материала. Кроме того, когда волокна вытягиваются, они могут быть текстурированными или скрученными, чтобы создавать более мягкие или тусклые ткани.

Обмотка

- 8 После вытягивания полиэфирной пряжи она наматывается на большие бобины или плоские пакеты, готовые к вплетению в материал.

Производство штапельного волокна

При производстве полиэфирного штапельного волокна полимеризация, сушка и прядение из расплава (этапы 1-4 выше) во многом такие же, как и при производстве филаментной пряжи. Однако в процессе формования из расплава фильера имеет намного больше отверстий, если продукт представляет собой штапельное волокно. Возникающие веревочные пучки полиэстера называются паклей.

Рисование пакли

- 1 Недавно сформированный жгут быстро охлаждается в банках, в которых собираются толстые волокна. Собирают несколько кусков жгута, а затем протягивают на нагретых роликах до трех-четырехкратной длины их первоначальной длины.

Обжим

- 2 Затем вытянутый жгут подается в компрессионные ящики, которые заставляют волокна складываться гармошкой со скоростью 9–15 складок на дюйм (3–6 на см). Этот процесс помогает волокну удерживаться вместе на более поздних этапах производства.

Настройка

- 3 После обжима жгута его нагревают до 212–302 ° F (100–150 ° C) для полного высыхания волокон и закрепления обжима. Некоторые изгибы неизбежно будут вытягиваться из волокон во время следующих процессов.

Резка

- 4 После термообработки паклю разрезают на более короткие отрезки. Полиэстер, который будет смешан с хлопком, разрезается на кусочки 1,25–1,50 дюйма (3,2–3,8 см); для смесей искусственного шелка отрезают куски длиной 2 дюйма (5 см). Для более плотных тканей, таких как ковер, полиэфирные нити нарезают на отрезки длиной 6 дюймов (15 см).

Будущее

После появления в США в 1951 году полиэстер быстро стал самым быстрорастущим волокном в стране. Простота ухода за прочной прессовой тканью сделала полиэфирное двойное трикотажное полотно чрезвычайно популярным в конце 1960-х годов. Однако с тех пор у полиэстера возникла «проблема имиджа», и одежду из полиэстера часто обесценивали и даже высмеивали. Несколько новых форм полиэстера, представленные в начале 1990-х годов, могут помочь оживить имидж полиэстера. Новая форма полиэфирного волокна, называемая микрофиброй, была представлена широкой публике в 1991 году. Более роскошные и универсальные, чем традиционные полиэфирные, ткани из микрофибры трудно отличить от шелковых тканей. Дизайнеры одежды, такие как Мэри Макфадден, создали линию одежды с использованием этой новой формы полиэстера. Исследователи текстиля из Университета штата Северная Каролина разрабатывают форму полиэстера, которая может быть такой же прочной, как кевлар - сверхволокнистый материал, используемый для изготовления пуленепробиваемых жилетов. Этот тип полиэстера со временем может быть использован в качестве композитных материалов для автомобилей и самолетов.

Производственный процесс

- Powder Bed Fusion:инновационная форма 3D-печати

- Полная экосистема для широкоформатной 3D-печати SLA

- PrintCity знакомит клиентов с Form 3 и Fusion 360

- PTC, Rockwell Automation Form IoT Partnership

- Danaher, Cooper Industries объединит производство инструментов и создаст новую компанию

- Полиэфирные смолы:основы

- Видео:Формовочные инструменты на токарных станках с ЧПУ

- Верность форме:ценность металлического прядения и гидроформинга

- FANUC, Альянс Plus One Form

- FANUC и Rockwell Automation формируют коалицию