Доильный аппарат

<час />

Фон

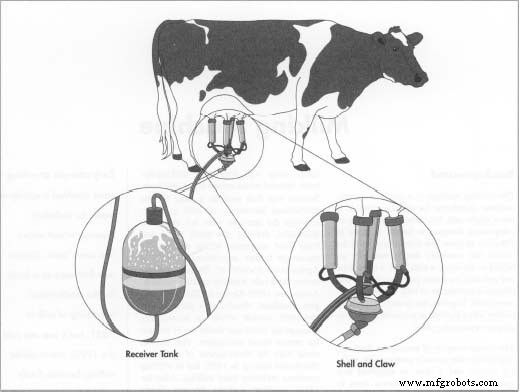

Доильный аппарат представляет собой почти автоматическую установку для доения коров. Это не единое целое, а скорее набор компонентов, предназначенный для обработки до 200 коров в час. Система состоит из кластера (узел, который вручную прикрепляется к корове), молочной трубки, импульсной трубки и пульсатора, вакуумного насоса или воздуходувки и, возможно, самописца или счетчика молока, который измеряет удой. Вместе система позволяет молоку течь в трубопровод для подготовки к отправке на перерабатывающий завод.

Группа состоит из доильных стаканов, кожуха и подкладки, которые фактически выполняют доильное действие, и зажима или коллектора, который разделяет доильные стаканы и соединяет их с трубками для молока и пульса. Молочная трубка переносит смесь молока и воздуха от вымени коровы в приемные резервуары. Пульсирующая трубка, или воздуховод, передает изменяющееся давление воздуха от пульсирующего устройства к резервуарам, а также вытягивает молоко и жидкости из коров.

Во время работы молоко всасывается из сосков коровы, потому что внутри чашечного устройства создается вакуум, выталкивающий молоко через сосковый канал. Пульсатор меняет давление, сначала создавая вакуум (фаза молока), а затем подавая воздух, в результате чего гибкая прокладка в чашке сжимается и массирует соску (фаза покоя). Чередующийся процесс молока и отдыха продолжается в ритмичном режиме для здоровья коров и хорошей молочной продуктивности.

История

Ранние попытки доения коров включали множество методов. Приблизительно 380 <маленький> год до нашей эры. Египтяне, наряду с традиционным доением вручную, вставляли в соски коров пшеничную соломку. Впервые отсасывание было использовано в качестве основы для механизированного сбора молока в 1851 году, хотя попытки в целом не увенчались успехом, так как в соске было извлечено слишком много крови и жидкости организма. Чтобы стимулировать дальнейшие инновации, Королевское сельскохозяйственное общество Англии предложило деньги на безопасный работающий доильный аппарат. Примерно в 1890-х годах Александр Шилс из Глазго, Шотландия, разработал пульсатор, который менял уровни всасывания, чтобы успешно массировать кровь и жидкости из соски для правильного кровообращения. Это устройство, наряду с разработкой двухкамерной доильной чашки в 1892 году, привело к тому, что доильные аппараты заменили ручное доение. После 1920-х годов машинное доение прочно вошло в молочную промышленность. Сегодня большая часть доения осуществляется машинным способом.

Производственный

процесс

Компоненты доильных аппаратов создаются и собираются на нескольких крупных производственных предприятиях по всему миру с использованием традиционных процессов и процедур. Нержавеющая сталь и пластик используются для контейнеров и вкладышей, а также чугун . и сталь для вакуумных насосов, регуляторов и измерительных приборов.

Получение

- 1 Здесь нержавеющую сталь получают в форме больших листов или труб. Нержавеющая сталь используется для изготовления компонентов, контактирующих с молоком. Листы защищены от царапин виниловой прокладкой, которая будет удалена позже после формования и обработки.

Компоненты доильных аппаратов изготавливаются из нержавеющей стали и пластика для контейнеров и вкладышей, а также из чугуна и стали для вакуумных насосов. , органы управления и приборы учета. На этом этапе нержавеющая сталь из литейного цеха имеет тусклый оттенок.

Компоненты доильных аппаратов изготавливаются из нержавеющей стали и пластика для контейнеров и вкладышей, а также из чугуна и стали для вакуумных насосов. , органы управления и приборы учета. На этом этапе нержавеющая сталь из литейного цеха имеет тусклый оттенок.

Резка, обработка и формовка

- 2 Стальные листы можно отправлять прямо на станцию полировки, где большие станки создают гладкую поверхность. Как только начальная отделка достигнута, листы могут перемещаться на роликах к штамповочным машинам с числовым программным управлением, где им нарезаются формы для различных деталей. Оттуда некоторые детали формуются или сгибаются на больших тормозах. На этом этапе производятся монтажные панели для органов управления, конструктивные элементы и мелкие детали для кулачков и насосов.

Создание панциря и когтей

- 3 Оболочка, в которой находится лайнер, изготавливается методом экструзии. Этот процесс включает в себя прижимание стальной трубы к матрице под действием тепла и давления с образованием удлиненной жесткой детали. Зажим выполнен в виде ряда более мелких экструдированных кусков трубок, которые образуют коллектор, который разделяет доильные стаканы в виде кластера. Затем профили вручную сваривают друг с другом в приспособлениях в соответствии с желаемым размером. И готовые когти, и раковина имеют матовую поверхность, которая требует полировки.

Изготовление ресиверов

- 4 Приемные резервуары - это резервуары из нержавеющей стали, в которые поступает молоко из молокопроводов, обычно емкостью 15–26 галлонов (60–100 л). Хотя некоторые из них изготавливаются из пластика по индивидуальному заказу, большинство из них - из стали, с головками или концами, вращающимися на специальных машинах. Эта технология изготовления формирует тонкий стальной диск во время его токарной обработки на токарном станке. Диск имеет такую форму, когда он насаживается на стальную форму или оправку. Как только оператор сформирует концы приемника в виде чашек, другой техник приваривает корпус к головке, оставляя отверстия для ввода и вывода молока. Приемники, изготовленные индивидуально, также будут отполированы вручную. Некоторые приемники будут иметь вставки из полупрозрачных пластиковых панелей, чтобы фермеры могли визуально измерить надои коровьего молока.

Полировка

- 5. Все основные компоненты из нержавеющей стали отполированы до привычной отделки, характерной для оборудования для обработки пищевых продуктов. Производители используют различные механизированные ремни, ткани и прялки, что становится очень трудоемким процессом, отвечающим государственным и отраслевым санитарным стандартам. Эта полировка проводится в дополнение к полировке, которой подвергаются большие листы нержавеющей стали после получения. Рабочие владеют набором ручных полировщиков и насадок для полировки всех контактных и защитных поверхностей, от когтей до приемников и трубопроводов.

Изготовление вакуумных насосов или нагнетателей

- 6 Эти «драйверы» воздуха и жидкостей в системе производятся избранными поставщиками. Устройство представляет собой герметичный железный корпус с набором синхронизирующих шестерен внутри и крыльчаткой, напоминающей две лопасти или лопасти на валу, которая вращается со скоростью более 3000 оборотов в минуту, чтобы создать вакуум, который будет втягивать жидкости в линию. Изготовление насосов требует заливки необработанных отливок для различных частей. Шероховатые детали обрабатываются вручную на верстаке техническими специалистами, а затем помещаются на вращающийся режущий стол с ЧПУ, где режущий камень делает два точных прохода по заранее заданным краям, чтобы срезать любые шероховатые поверхности. Сборка основных компонентов вместе с уплотнениями, подшипниками и валами имеет решающее значение, поскольку отклонение всего на 0,002 дюйма может изменить баланс и повлиять на насос. Компоненты размещаются на координатно-измерительной машине, где профиль проверяется на соответствие всем деталям. Технические специалисты, используя щупы, установят надлежащие зазоры, прежде чем зафиксировать критические детали редуктора на месте и скрепить блок болтами. Затем они запустят насосы в испытательной кабине перед тем, как выпустить их для распространения.

Сборка

- 7 Изготовленные и приобретенные детали размещаются в нескольких разных местах, где собираются узлы доильного аппарата. Техники выберут детали в соответствии с проектными спецификациями системы, часто адаптированными для выполнения определенных операций. Именно на этом этапе давление и нагрузки будут определять производительность оборудования. Окончательная сборка всех компонентов машины будет производиться только после отправки на ферму и установки в бревнах, где часто будут использоваться тщательно продуманные стойла и станции для получения максимального урожая молока.

Рабочие на сборке также выполнят начальные подключения трубопроводов от клапанов к насосам и счетчикам, проверяя допуски и неправильную подгонку. Вакуумные насосы или воздуходувки, являющиеся сердцем доильной системы, проходят испытания, чтобы обеспечить эффективное удаление молока и сопутствующего воздуха. Насосы будут испытаны при моделировании нагрузок.

Выбраны регуляторы вакуума, которые пропускают воздух, необходимый для поддержания необходимого уровня вакуума. Воздуховоды и молокопроводы подбираются по размеру, а соединительное оборудование сгруппировано. Органы управления, также приобретенные, подготовлены к установке.

Стандарты

Производители доильных аппаратов подчиняются целому ряду стандартов, некоторые из которых устанавливаются самостоятельно. Помимо проверок на протяжении всего производственного процесса, все установки устанавливаются обученными дилерами и подрядчиками по электротехнике. Разработчики оборудования следуют стандартам Ассоциации сельскохозяйственных инженеров и санитарным нормам, установленным советом молочной промышленности.

Будущее

Достижения в области технологий привели к появлению нескольких нововведений в доильных аппаратах. Автоматические съемники, которые свободно соединяются с доильным аппаратом, позволяют коровам свободно перемещаться и перемещаться во время доения. Основываясь на скорости потока молока, съемник также может определять окончание доения, закрывая вакуум и фактически удаляя коготь у коровы.

Также набирают популярность устройства автоматической обратной промывки. Эти устройства и системы отправляют химические и ополаскивающие растворы по трубопроводам и группам, чтобы снизить риск инфекции и мастита (воспаления вымени).

Использование автоматических систем идентификации, таких как электронные транспондеры-бирки на шее коров, позволило фермерам-молочным фермерам отслеживать производство молока отдельными коровами.

Робототехника находится в авангарде технологий доения, особенно в Европе. Устройства автоматического прикрепления созданы, но еще не совсем усовершенствованы. Это новое нововведение потребует небольшого количества ручного труда, и машины будут контролировать большую часть процесса доения с момента входа коровы в доильный центр до того, как она уйдет на пастбище.

Производственный процесс