Коньки

<час />

История

Катание на коньках в той или иной форме существует уже тысячи лет. Факты свидетельствуют о том, что еще в 1000 г. до н. Э. Скандинавы лепили грубые клинки из голени или реберных костей лосей, быков и северных оленей и привязывали их к ботинкам. Игра, сыгранная на льду между командами, была зарегистрирована еще во втором веке нашей эры . В Средние века в Нидерландах и мужчины, и женщины катались на каналах. История Шотландии повествует об армиях, пересекающих замороженные болота на коньках, чтобы атаковать вражеские территории. Катание на коньках стало настолько популярным в Шотландии, что первый клуб конькобежцев был основан в Эдинбурге в 1742 году. В 1848 году Э. В. Бушнелл изобрел первое полностью железное. коньки, которые можно было пристегнуть к ботинку.

В 1800-х годах популярность катания на коньках резко возросла. Конькобежные клубы открылись в Лондоне, Вене и Нью-Йорке. Катки были построены в Торонто, Канада, и в Давосе, Швейцария. В 1876 году в Лондоне открылся первый каток с искусственной заморозкой, получивший название Glaciarium. В 19 веке был введен конькобежный спорт, и теория классического танца была применена для создания такого вида спорта, как фигурное катание.

Есть три основных типа коньков:хоккейные коньки, фигурные коньки и коньки. Коньки предназначены для оптимальной скорости движения в одном направлении, когда фигурист перемещает правую ногу влево. Коньки имеют прямое лезвие длиной до 18 дюймов (46 см) и шириной 0,03–0,06 дюйма (0,08–0,15 см). Лезвие усилено полыми стальными трубами. Сапоги изготовлены из очень легкой и тонкой кожи.

Хоккейные коньки позволяют фигуристу перемещать правую ногу поверх левой и левую ногу над правой. Лезвие, обычно шириной 0,06 дюйма (0,15 см), также усилено полой трубкой. Ботинки короткие, размером 4–5 дюймов (10–13 см) от подошвы, усилены пластиковыми колпачками и дополнительными слоями кожи в области носка. Это защищает ноги фигуристов от лезвий других коньков. Оригинальные хоккейные коньки были из кожи с пластифицированной подошвой, предохранительным наконечником сзади и твердым носком. Затем был представлен баллистически стойкий нейлон, обеспечивающий еще большую защиту от порезов. Новейшая инновация - это формованный пластиковый ботинок с пластиковыми опорами и пластиковыми трубками. Съемная подкладка с мягкой подкладкой помогает контролировать посадку.

Фигурные коньки оснащены стальным лезвием размером 0,125 дюйма (0,32 см), предназначенным для вращения. Лезвие внизу полое, так что лед касается льда только внешними краями. Ряд острых углов на передней части лезвия, называемые отмычками для носков, облегчают приземление при прыжках с носков. Фигурные коньки имеют высокий ботинок размером 7-8 дюймов (18-20 см) от подошвы до верха, полностью закрывающий щиколотку.

Сырье

Коньки изготавливаются из кожи, нейлона, пластика, стали и других синтетических материалов. В большинстве случаев сырье закупается у внешних поставщиков. Производитель коньков внимательно осматривает кожаные шкуры, чтобы убедиться, что шкуры были очищены и дублены в соответствии со спецификациями компании. Кожа кенгуру - одна из популярных шкур для фигурных коньков.  Вязаный нейлон и формованный пластик обычно используются для хоккея и коньков. Кожа и нейлон специально обработаны для обеспечения водонепроницаемости.

Вязаный нейлон и формованный пластик обычно используются для хоккея и коньков. Кожа и нейлон специально обработаны для обеспечения водонепроницаемости.

Лезвия обычно изготавливаются из закаленной стали и покрываются высококачественным хромом. Некоторые производители лезвий могут добавлять в металл титан. Производитель коньков заключает контракты с внешними производителями на поставку им лезвий различных стилей и размеров. Конькобежцы (в отличие от спортсменов-любителей) обычно устанавливают лезвия у специалиста.

Цемент, швейные нити и другие синтетические материалы также закупаются у внешних поставщиков и хранятся на заводе по производству коньков.

Производственный

процесс

Ни Олимпийский комитет, ни Федерация конькобежного спорта США не предъявляют требований к производству коньков. Однако производители уделяют пристальное внимание запросам и предложениям профессиональных фигуристов и тренеров.

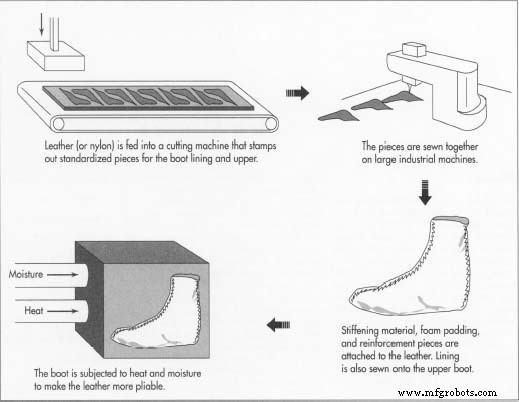

Обрезка загрузочных сегментов

- 1 Кожа или нейлон подают в режущий станок, который штампует восемь стандартных деталей:четыре для подкладки и четыре для верха ботинка. Подобный станок вырезает детали для язычка, подошвы, пятки и арматурных секций. Детали механически перфорируются с указанием даты, размера, номера заказа и отверстий для глаз.

Построение верха

- 2 Сапоги сшиваются на промышленных швейных машинах, которые рабочие завода регулируют с помощью ножных педалей или пультов управления. Детали подкладки сшиты в швах спинки и мыска. Таким же образом сшиваем верхние части. Упрочняющий материал, называемый стойкой и обычно сделанный из кожи или пластика, вставляется от носка ботинка вокруг пятки до середины свода стопы, чтобы обеспечить поддержку лодыжки. Детали усиления приклеиваются к нижней стороне верха с помощью латексного или неопренового цемента. Поверх арматуры накладывается пенопласт. Затем подкладка пришивается к верхнему ботинку через все три слоя. Лишние края обрезаются. Линия отстрочки сверху обеспечивает дополнительную поддержку и украшение. Планка с проушинами также усилена полосой кожи. Язычок обшивается губчатой резиной, затем прикрепляется сначала к подкладке, а затем к верху ботинка крестиком.

- 3 Частично сконструированные ботинки затем подвергаются термической и влажной обработке, называемой измельчением, в результате чего кожа становится более эластичной.

Формирование ботинка

- 4 Ботинки придают форму, помещая их на колодку, которая представляет собой пластиковую форму ступни, соответствующую конкретному размеру и ширине обуви. Пледы напоминают обувные деревья. Производитель коньков может предложить до 102 размеров и ширины для женщин и до 57 размеров для мужчин. Такая большая разница в количестве колод может быть связана с несколькими факторами:фигуристок-женщин (особенно в фигурном катании) больше, чем мужчин, что увеличивает спрос на разнообразие. Кроме того, женщины могут быть более разборчивы в выборе формы, о чем свидетельствует более широкий выбор женской уличной обуви по ширине и размерам, чем мужской.

Сначала на последнюю пристегивается стелька. Затем ботинок рукой плотно натягивают на нижнюю часть последней. Рабочий должен убедиться, что все морщины устранены, работая от свода к пятке, а затем от свода к пальцу ноги. Заклепки или цемент приклеивают арку, пятку и носок к стельке.

Сушка и установка ботинка на последний

- 5 Убираются прихватки, удерживающие стельку до последнего. Сапог, все еще натянутый на него, помещают в сушильную камеру. Применяется тепло, чтобы установить ботинок по длине и ширине последнего. Затем рабочий вынимает последнюю из внутренней части ботинка для конька.

Подготовка и установка подошвы

- 6 Ботинок кладут вверх ногами на колышек под электрическую шлифовальную машину, чтобы удалить кожаную отделку с нижней части сапога. В процессе шлифования образуется щель в середине низа ботинка, где происходит естественный свод стопы. Эта щель заполнена синтетическим наполнителем и опорной стойкой из пружинной стали 18 калибра. Затем к ботинку прикрепляют кожаную или резиновую подошву с помощью цемента на уретановой основе.

Прикрепление пятки

- 7 Каблук создается путем склеивания квадратных стопок кожи или водоотталкивающего ДВП друг на друга. Высота и ширина каблука зависят от типа конька. Пятка приклеивается к ботинку, а затем через пятку, подошву и стельку вбивают от шести до десяти длинных гвоздей. Наконец, пятка обрезается и разглаживается.

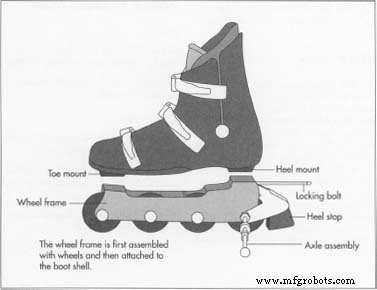

Присоединение лезвия

- 8 Подошва и пяточная пластина клинка совпадают с подошвой и пяточной частью низа ботинка. Рабочий «наблюдает» за размещением, следя за тем, чтобы лезвие было по центру подошвы. На носке и пятке должна быть открыта равная часть низа ботинка. Затем рабочий прикручивает лезвие к ботинку с помощью высокоскоростной дрели на ножном прессе. В пыльник вставляется всего несколько винтов; остальные упакованы в коньки. Это позволяет фигуристу отрегулировать лезвие по мере необходимости до того, как оставшиеся винты будут вставлены и затянуты. Однако лезвия коньков с резиновой подошвой прочно закреплены заклепками.

Отделка и полировка

- 9 Готовые коньки полируются вручную и опрыскиваются раствором, чтобы придать им блеск. В петельки продеваются шнурки. Затем коньки упаковываются для отправки.

Контроль качества

Производственный процесс включает несколько контрольных точек. В каждой позиции инспектор проверяет выравнивание различных деталей. Швы и люверсы проверяются на прямолинейность и ровность. Структурные и визуальные недостатки, такие как неплотные нити и складки, устраняются.

Большинство производителей коньков имеют в штате профессиональных фигуристов, которые участвуют в разработке и тестировании продукта.

Производственный процесс

- Что такое VMC Machining?

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое пассивация нержавеющей стали?

- Четыре правила безопасности сухого льда при транспортировке чувствительных вакцин

- EV против ICE:чем отличается конструкция жгута проводов?

- Улучшенный датчик обнаруживает нарастание льда в режиме реального времени

- Автомат по продаже фруктового мороженого:бизнес-потенциал

- Перемещение машины в мастерской с помощью самодельных коньков – базовая оснастка