Тяжелый грузовик

<час />

Фон

В зависимости от веса грузовые автомобили делятся на легкие, средние и тяжелые. Грузовики большой грузоподъемности имеют полную массу транспортного средства 33000 фунтов (15000 кг) или более (т. Е. Вес транспортного средства плюс вес полезной нагрузки составляет 33000 фунтов или более). Когда большегрузный грузовик буксирует прицеп, он может иметь полную массу автопоезда 80 000 фунтов (36 360 кг) или более.

Технически транспортное средство, которое перевозит груз самостоятельно, без прицепа, называется грузовиком или грузовиком. Примеры включают определенные самосвалы, бетономешалки и мусоровозы. Транспортное средство, которое тянет груз с прицепом, называется трактором. Трактор соединяется с прицепом через шарнирное соединение, известное как пятое колесо, которое устанавливается на верхней части рамы трактора. Большинство крупных машин на автомагистралях - это тракторы, тянущие прицепы.

История

Первые грузовики с бензиновым двигателем были разработаны в США в 1890-х годах. Во время Первой мировой войны грузовики играли важную роль в транспортировке грузов дома и за границу. С развитием системы дорог с твердым покрытием в Соединенных Штатах в 1920-х годах количество производителей грузовиков выросло. К 1925 году на дорогах было более 300 марок грузовиков. Некоторые производители приходили и уходили быстро. Великая депрессия 1930-х годов закончилась еще многими событиями. К 1990-м годам в США осталось всего девять производителей тяжелых грузовиков. Вместе они строят около 150-200 тысяч грузовиков в год.

Сырье

В грузовиках используется сталь для обеспечения прочности и долговечности, алюминий для легкости и устойчивости к коррозии, полированная нержавеющая сталь для яркой отделки и формованный пластик для сложных форм.

Рельсы и поперечины рамы обычно изготавливаются из высокопрочной стали. Детали подвески, оси и подушки двигателя также изготовлены из стали. Некоторые из них отлиты, а некоторые изготовлены и сварены.

Конструкция кабины и внешняя обшивка могут быть выполнены из стали или алюминия. Если используется сталь, металл покрывается одним или несколькими слоями антикоррозионного покрытия, например цинком. В некоторых кабинах крыша может быть сделана из стекловолокна, чтобы образовывать сложные изгибы, необходимые на углах.

Капот и передние крылья обычно изготавливаются из пластика или стекловолокна из-за сложной аэродинамической формы. Передний бампер может быть штампованным и вытянутым из стали или алюминия, или он может быть отлит из пластика и поддерживаться стальным основанием.

Яркие элементы отделки - например, наружные зеркала, солнцезащитные козырьки, решетки радиатора и поручни - часто изготавливаются из полированной нержавеющей стали, чтобы придать стойкость яркому покрытию, которое не трескается и не подвергается коррозии.

Салон кабины отделан виниловой или тканевой обивкой. Полы покрыты ковровым покрытием из синтетического волокна или резиновыми ковриками. Панель приборов и элементы внутренней отделки отлиты из пластика. Окна из многослойного безопасного стекла.

К жидкостям, используемым в тяжелых грузовиках, относятся дизельное топливо, смазочные материалы на нефтяной или синтетической основе, антифриз, жидкость для гидроусилителя руля и экологически безопасный нефторуглеродный газ, известный как R134A, который заменяет фреон в системе кондиционирования воздуха.

Дизайн

Производители грузовиков обычно создают новую модель каждые пять-семь лет. Новый дизайн включает в себя достижения в области технологий и материалов, а также изменения, желаемые покупателями. Команда разработчиков будет использовать глиняную модель для определения общего стиля, а затем построит прототип кабины и капота для проверки и испытаний на долговечность. По мере развития дизайна они построят целый прототип автомобиля для дорожных испытаний. Незадолго до того, как новый грузовик пойдет в производство, они построят одну или несколько пилотных моделей с использованием реальных производственных деталей, чтобы выявить любые проблемы со сборкой в последнюю минуту.

В дополнение к базовой модели инженеры также должны спроектировать все опции, необходимые клиентам для различных применений грузовиков. Некоторые производители предлагают до 12 000 вариантов своей линейки моделей тяжелых грузовиков.

Производственный

процесс

Тяжелые грузовики собираются из комплектующих. Каждый производитель грузовиков обычно строит свои собственные кабины, а некоторые также создают собственные двигатели, трансмиссии, оси и другие основные компоненты. Однако в большинстве случаев основные компоненты (и многие другие компоненты) производятся другими компаниями и отправляются на завод по сборке грузовиков.

На большинстве заводов грузовики движутся по сборочной линии, поскольку компоненты добавляются разными группами рабочих на последовательных рабочих станциях. Грузовик начинается с сборки рамы, которая выступает в качестве «хребта» грузовика, и заканчивается готовым, полностью работоспособным транспортным средством, которое отъезжает от конца сборочной линии своим ходом.

Трактор Ford Model-T / Smith Form-A 1911 года выпуска, сцепленный с бортовым полуприцепом Fruehauf 1914 года -прицеп. (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

Трактор Ford Model-T / Smith Form-A 1911 года выпуска, сцепленный с бортовым полуприцепом Fruehauf 1914 года -прицеп. (Из собраний Музея Генри Форда и Гринфилд-Виллидж.)

Самая известная сегодня форма тяжелых грузовиков, тягач с прицепом или полуприцеп, была коммерчески разработана в 1910-х годах. Некоторые конструкторы грузовиков полагали, что тракторы, грузовые автомобили, предназначенные только для буксировки отдельных прицепов, могут сделать эксплуатацию грузовиков прибыльной. Если тракторы легко подсоединяются к прицепам, более дорогие моторизованные тракторы могут продолжать перевозить полные прицепы, оставляя менее дорогие прицепы простаивающими во время погрузки или разгрузки.

В 1911 году конструктор грузовиков Чарльз Мартин построил трактор с бензиновым двигателем, чтобы тянуть модифицированные грузовые фургоны, запряженные лошадьми. Однако его наиболее значительным нововведением было седельно-сцепное устройство. Круглая пластина с центральным отверстием, прикрепленная к верхней части рамы трактора для соединения и поддержки прицепов. Покупатели переоборудовали вагоны в полуприцепы, подняв их домкратами и сняв передние оси. Опускание и фиксация нижнего поворотного шкворня прицепа в седельно-сцепном устройстве тягача связала транспортные средства. Rocking Fifth Wheel Мартина справился с трудными дорогами того времени. Это позволяло тракторам с прицепами изгибаться при поворотах, но также выдерживало подъемы и спуски на неровных поверхностях. Практически каждый производитель грузовиков приобрел популярное устройство Мартина.

Август Фрюхауф, кузнец из Детройта, основал компанию по производству трейлеров в 1914 году, построив лодочный трейлер для местного лесоруба Фредерика Сибли. Сибли притащил его на автомобиле Ford Model-T, который он превратил в однотонный грузовик с комплектом для переоборудования Smith Form-A Truck. Впечатленный тем, что поворотные тягачи с прицепами могут маневрировать длинными тяжелыми грузами в тесноте, Сибли заказал для своего бизнеса дополнительные прицепы. К 1916 году Fruehauf был известным производителем трейлеров.

Эрик Р. Манти

Вот типичная последовательность операций при сборке большегрузного грузовика:

Сборка рамы

- 1 Пара направляющих каркаса выбирается из стандартных длин С-образного профиля. Их укладывают бок о бок и пропускают через автоматический сверлильный станок или дырокол, чтобы проделать отверстия для соединения кронштейнов поперечин, опор двигателя и других компонентов, установленных на раме. Компьютер сообщает машине размер и расположение необходимых отверстий по длине направляющих рамы.

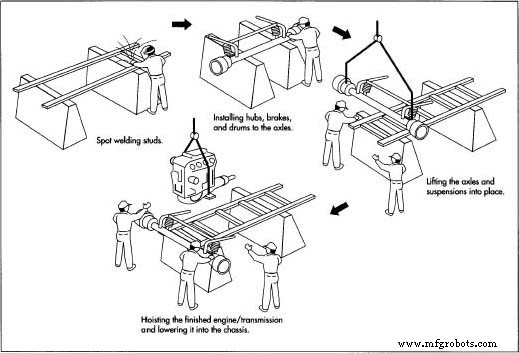

- 2 Маленькие шпильки с резьбой привариваются точечной сваркой внутри С-образного сечения направляющих рамы. Пневматические трубопроводы для тормозов и электрические провода для фонарей и датчиков расположены внутри направляющих рамы и закреплены зажимами с резиновыми амортизаторами, прикрепленными к шпилькам.

- 3 Кронштейны поперечин рамы крепятся на месте с помощью высокопрочных болтов или самозажимных креплений. Затем левая и правая балки рамы располагаются друг напротив друга и добавляются поперечины. Рама теперь напоминает длинную лестницу с перилами в качестве боковых сторон и поперечинами в качестве ступенек.

- 4 Другие компоненты, установленные на раме, такие как опоры двигателя, кронштейны подвески и баллоны со сжатым воздухом, крепятся болтами.

Установка осей и подвески

- 5 Передняя и задняя оси оснащены соответствующими ступицами (круглыми концами, к которым прикреплены колеса), тормозами и тормозными барабанами. Оси крепятся к подвеске с помощью длинных U-образных болтов. В одних подвесках используются длинно-листовые рессоры, в других - надутые резиновые подушки безопасности.

- 6 Передний и задний мосты и подвески поднимаются на место и прикрепляются к кронштейнам подвески на раме. Амортизаторы крепятся между осями и рамой.

Завершение фрейма

- 7 До этого момента сборка рамы обычно перемещается со станции на станцию вручную или с помощью подвесных талей. Теперь рама размещается на подвижной опоре и начинает движение по сборочной линии. Воздушные баки и тормозные камеры подключены к воздуховодам, а фары и датчики подключены к соответствующим проводам.

- 8 Если транспортное средство должно быть трактором, седельно-сцепное устройство поднимается на раму и закрепляется болтами. С этого момента сборка рамы с осями, подвесками и компонентами, установленными на раме, называется шасси.

Покраска шасси

- 9 Все детали, которые не подлежат окрашиванию, заклеиваются малярным скотчем или бумагой. Затем шасси перемещается в окрасочную камеру, где на него наносят краску с помощью пневматических пистолетов-распылителей. Большинство производителей грузовиков требуют, чтобы все компоненты были покрыты грунтовочным слоем краски, поэтому грунтование не требуется.

- 10 После того, как шасси было тщательно окрашено и визуально проверено, оно перемещается в сушильный шкаф, где поток горячего воздуха сушит краску. Когда он выходит из духовки, клейкая лента и бумага удаляются.

Установка двигателя и трансмиссии

- 11 Двигатель и трансмиссия доставляются на завод вместе с конвейером. Почти все грузовики теперь используют дизельные двигатели. Сцепление установлено, и трансмиссия прикручена к задней части двигателя. Вентилятор, генератор и другие компоненты двигателя устанавливаются и соединяются с помощью шлангов и электропроводки.

- 12 Готовый двигатель / трансмиссия затем поднимается с помощью подъемных проушин, которые являются частью двигателя, и опускается на опоры двигателя на шасси, где он закрепляется на месте болтами. Радиатор в сборе привинчивается к кронштейнам перед двигателем. К двигателю подсоединены топливопроводы, воздушные шланги, кабели стартера и шланги охлаждающей жидкости.

Отделка корпуса

- 13 Топливные баки прикреплены к кронштейнам рамы и подсоединены к топливопроводам. Батареи закреплены в батарейном отсеке, но не подключены во избежание случайного искрения.

- 14 Шины устанавливаются на колеса на рабочем месте, прилегающем к сборке. Строка

. Алюминиевые диски оставляют натуральными или можно полировать. Стальные диски окрашивают перед установкой шин. Шины и колеса устанавливаются на ступицы осей, а проушины затягиваются. На этом этапе грузовик снимается с подвижных опор и садится на собственные шины.

. Алюминиевые диски оставляют натуральными или можно полировать. Стальные диски окрашивают перед установкой шин. Шины и колеса устанавливаются на ступицы осей, а проушины затягиваются. На этом этапе грузовик снимается с подвижных опор и садится на собственные шины.

Сборка початка, капюшона и спального места

[Этапы 15–23 выполняются на отдельной площадке от сборочной линии]

- 15 Подконструкции кабины и спального места свариваются или скрепляются друг с другом с помощью приспособлений, чтобы удерживать детали на месте. Подконструкции придают кабине и спальным местам прочность и обеспечивают точки крепления для внешней обшивки, а также внутренней обивки и обивки.

- 16 Внешние части обшивки привариваются или скрепляются на месте. Сюда входят детали по бокам, спине, полу и крыше. Стыки между деталями перекрываются и герметизируются для предотвращения утечек. Двери кабины и спальных мест крепятся на петлях.

- 17 Вытяжка обычно представляет собой формованный пластиковый элемент и поставляется на завод без каких-либо креплений. Вытяжку проверяют на наличие шероховатых поверхностей и при необходимости шлифуют.

Покраска кабины, капота и спального места

-

18 Кабина, капот и спальное место каждого грузовика окрашиваются одновременно. Поверхности очищаются, а участки, которые не подлежат окрашиванию, заклеиваются бумагой или скотчем. Если задан рисунок краски, такой как полоса другого цвета, сначала окрашивается область полосы, затем полоса маскируется, и основной цвет корпуса применяется при втором проходе через камеру для окраски. После каждого прохода кабина, капот и спальное место проходят сушильную печь. После последнего прохода маскировка снимается и краска осматривается визуально.

На большинстве заводов грузовики перемещаются по сборочной линии, поскольку компоненты добавляются разными группами рабочих на последовательных рабочих станциях. . Грузовик начинается с сборки рамы, которая выступает в качестве «хребта» грузовика, и заканчивается готовым, полностью работоспособным транспортным средством, которое отъезжает от конца сборочной линии своим ходом.

На большинстве заводов грузовики перемещаются по сборочной линии, поскольку компоненты добавляются разными группами рабочих на последовательных рабочих станциях. . Грузовик начинается с сборки рамы, которая выступает в качестве «хребта» грузовика, и заканчивается готовым, полностью работоспособным транспортным средством, которое отъезжает от конца сборочной линии своим ходом.

Отделка кабины, капота и спального места

- 19 На капоте установлены решетка радиатора, кронштейны фар, петли и защелки капота, а также эмблема или название производителя. Готовый капюшон затем хранится рядом с конвейером.

- 20 Внешние компоненты кабины и спального места - поручни, зеркала, козырьки и т. д. - монтируются до начала каких-либо работ с интерьером.

- 21 Панель приборов крепится к панели приборов. Датчики, сигнальные лампы и переключатели установлены и подключены к соответствующим проводам и шлангам. Затем в кабине устанавливается вся приборная панель вместе с системой обогрева кабины и рулевой колонкой.

- 22 прокладки из пенопласта размещены в стенах кабины и спальных мест, а элементы внутренней обивки закреплены на стенах и потолке. Пластиковые накладки прикручиваются, чтобы закрыть открытые края и швы. Пол застилают резиновым ковриком или тканевым ковром, наклеенным на звукопоглощающую подушку, а края закрепляют. Сиденья устанавливаются поверх напольного покрытия и фиксируются болтами в основной конструкции кабины.

- 23 Лобовое и задние стекла аккуратно прижимаются. Резиновая прокладка герметизирует края между стеклом и конструкцией кабины.

Установка кабины, капота и спального места

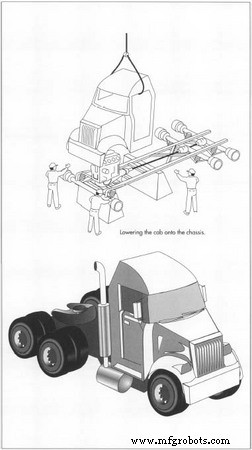

- 24 Готовая кабина опускается на шасси и прикручивается к креплениям. Спальное место крепится на болтах за кабиной. Рулевая колонка соединена с рулевым механизмом. Рычаг переключения передач установлен через половицу, а педаль сцепления прикреплена к рычагу сцепления.

- 25 После того, как все соединения кабины выполнены, капот опускается на шасси и закрепляется в точке поворота. Бампер крепится к кронштейнам на раме. Проводные соединения производятся для фар и передних поворотников.

Добавление жидкости

- 26 Двигатель, радиатор и другие резервуары заполнены, а система кондиционирования заправлена. В баки добавлено небольшое количество дизельного топлива для проведения коротких дорожных испытаний. Рулевое колесо, которое было оставлено без рабочего места в кабине, теперь установлено, и аккумуляторы подключены. Готовый грузовик съезжает с конвейера.

Выравнивание передней и задней осей

- 27 Чтобы убедиться, что передняя и задняя оси параллельны друг другу и перпендикулярны центральной линии рамы, грузовик помещается на лазерный центровочный станок, и положения осей регулируются по мере необходимости. Угол наклона колес тоже регулируется. Это гарантирует правильное управление грузовиком и удовлетворительный срок службы шин.

Тестирование готового грузовика

- 28 Грузовик заезжает на динамометр и фиксируется цепями. Задние колеса грузовика установлены на роликах, установленных в земле и соединенных с динамометром. Когда двигатель грузовика раскручивает задние колеса на роликах, динамометр измеряет мощность двигателя, чтобы убедиться, что он работает правильно.

- 29 Грузовик медленно проезжает через камеру для распыления воды, пока водитель проверяет кабину на герметичность. Затем водитель совершает короткую поездку на грузовике, чтобы проверить работу в целом. Если грузовик проходит все испытания, он ставится на «готовый ряд» для доставки дилеру.

Контроль качества

Помимо тестирования готового грузовика, проверяется каждая составная часть и операция сборки. Детали проверяются на правильность размеров до того, как они попадают на сборочную линию. Сборочные операции проверяются самими производственными рабочими и дважды проверяются инспекторами по контролю качества. Перед установкой на грузовик проверяется приборная панель, чтобы убедиться, что все датчики и переключатели работают. Даже толщина краски проверяется электронным счетчиком, чтобы убедиться, что она соответствует стандарту.

Будущее

Тяжелые грузовики развивались медленно за последние 100 лет и, вероятно, продолжат медленное развитие в будущем. Повышенное внимание к эффективности использования топлива привело к появлению более аэродинамических конструкций. Точно так же повышенная озабоченность по поводу выбросов выхлопных газов привела к созданию более чистых двигателей внутреннего сгорания. Тяжелые грузовики по-прежнему остаются одним из самых экономичных способов перевозки разнообразного сырья и готовой продукции, необходимых в нашем сложном обществе, и они, вероятно, останутся одним из наших основных видов транспорта на многие десятилетия вперед.

Производственный процесс

- Игрушечный грузовик на базе Raspberry Pi

- Типы погрузчиков:выберите подходящий погрузчик для вашего бизнеса

- Пример модернизации старых грузовиков

- Поддерживайте свои грузовики в отличном состоянии с помощью механика-тяжеловеса в Эдмонтоне для обслуживани…

- Токарный станок с длинной станиной включает направляющие для тяжелых условий эксплуатации

- Мощные высокоточные центры с ЧПУ

- Универсальные токарные станки для тяжелых условий эксплуатации

- Горизонтальный токарный центр для тяжелых условий эксплуатации

- Как обеспечить тщательный осмотр пожарной машины

- Что такое грузовик с шарнирно-сочлененной рамой?