Керосин

<час />

Фон

Керосин - это нефтяной дистиллят, обычно используемый в качестве топлива или растворителя. Это тонкая прозрачная жидкость, состоящая из смеси углеводородов, температура кипения которых составляет от 302 ° F до 527 ° F (от 150 ° C до 275 ° C). Хотя керосин можно извлекать из угля, горючего сланца и древесины, его получают в основном из очищенной нефти. До того, как электрическое освещение стало популярным, керосин широко использовался в масляных лампах и был одним из важнейших продуктов нефтепереработки. Сегодня керосин в основном используется в качестве топочного мазута, в качестве топлива в реактивных двигателях и в качестве растворителя для спреев от насекомых.

История

Побочные продукты нефтепереработки издревле использовались в качестве клея и гидроизоляционных средств. Более 2000 лет назад арабские ученые исследовали способы перегонки нефти на отдельные компоненты, которые можно было использовать для специальных целей. По мере открытия новых применений спрос на нефть увеличивался. Керосин был открыт в 1853 году Авраамом Геснером. Британский врач Геснер разработал способ извлечения легковоспламеняющейся жидкости из асфальта, воскообразной нефтяной смеси. Термин керосин фактически происходит от греческого слова, обозначающего воск. Иногда пишут керосин или керосиен, его также называют каменноугольным маслом из-за его асфальтового происхождения.

Керосин был важным товаром до появления электрического освещения, и это был первый материал, который химически извлекался в больших промышленных масштабах. Массовая переработка керосина и других нефтепродуктов фактически началась в 1859 году, когда в Соединенных Штатах была обнаружена нефть. Целая отрасль развивалась для разработки методов бурения и очистки нефти. Керосин оставался самым важным продуктом нефтепереработки в конце 1890-х - начале 1900-х годов. Его вытеснил бензин в 1920-х годах, когда популярность двигателей внутреннего сгорания возросла. После исчезновения масляных ламп керосин нашел и другое применение, и сегодня он в основном используется в отоплении жилых помещений и в качестве добавки к топливу. В конце 1990-х годов только в Соединенных Штатах годовое производство керосина выросло примерно до 1 миллиарда галлонов (3,8 миллиарда 1).

Сырье

Керосин добывают из смеси нефтепродуктов, обнаруженных глубоко под землей. Эта смесь состоит из нефти, горных пород, воды и других загрязняющих веществ в подземных резервуарах, состоящих из пористых слоев песчаника и карбонатных пород. Сама нефть получена из разложившихся организмов, захороненных вместе с отложениями ранних геологических эпох. За десятки миллионов лет этот органический остаток был преобразован в нефть в результате пары сложных химических процессов, известных как диагенез и катагенсис. Диагенез, который происходит при температуре ниже 122 ° F (50 ° C), включает как микробную активность, так и химические реакции, такие как дегидратация, конденсация, циклизация и полимеризация. Катагенез происходит при температуре от 122 ° F до 392 ° F (от 50 ° C до 200 ° C) и включает термокаталитический крекинг, декарбоксилирование и диспропорционирование водорода. Комбинация этих сложных реакций создает углеводородную смесь, известную как нефть.

Производственный

процесс

Добыча сырой нефти

- 1 Первым этапом производства керосина является сбор сырой нефти. Большинство запасов нефти зарыто глубоко под землей, и для ее вывода на поверхность используются три основных типа буровых работ. Один из методов - бурение с кабельным приводом - предполагает использование долота с отбойным молотком для удаления породы и грязи с целью создания туннеля, ведущего к нефтяным месторождениям, расположенным чуть ниже поверхности земли. Второй процесс, роторное бурение, используется для достижения нефтяных резервуаров, которые находятся намного глубже под землей. Этот процесс требует погружения бурильной трубы с вращающимся стальным долотом в землю. Этот роторный бур вращается быстро, чтобы измельчить землю и горные породы. Третий процесс бурения - офшорное бурение, при котором используется большая океаническая платформа для опускания шахты на дно океана.

- 2 Когда любой из этих процессов бурения проникает в подземный резервуар, извергается гейзер, поскольку растворенные углеводородные газы выталкивают сырую нефть на поверхность. Эти газы вытеснят из скважины около 20% нефти. Затем в скважину закачивают воду, чтобы вымыть больше нефти. Этот процесс промывки позволит восстановить около 50% захороненной нефти. Добавляя в воду поверхностно-активное вещество, можно извлечь еще больше нефти. Однако даже при самой тщательной промывке все равно невозможно удалить 100% нефти, застрявшей под землей. Извлеченная сырая нефть перекачивается в большие резервуары для хранения и транспортируется на место переработки.

- 3 После сбора масла удаляются крупные загрязнители, такие как газы, вода и грязь. Обессоливание - это одна операция по очистке, которую можно выполнять как на нефтяном месторождении, так и на нефтеперерабатывающем заводе. После промывки масла вода отделяется от масла. Свойства сырой нефти оцениваются, чтобы определить, какие нефтепродукты лучше всего из нее извлекаются. Ключевые представляющие интерес свойства включают плотность, содержание серы и другие физические свойства нефти, связанные с распределением углеродной цепи. Поскольку сырая нефть представляет собой комбинацию множества различных углеводородных материалов, которые смешиваются друг с другом, ее необходимо разделить на компоненты, прежде чем ее можно будет превратить в керосин.

Разделение

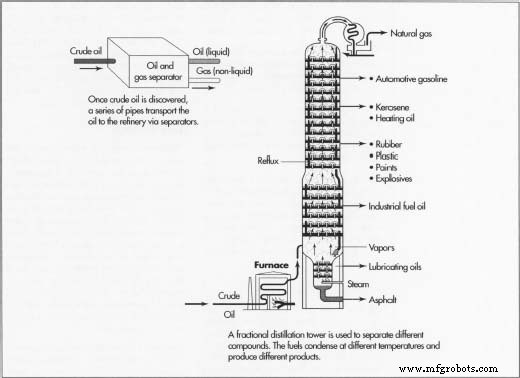

- 4 Дистилляция - это один из видов процесса разделения, при котором сырая нефть нагревается для разделения ее компонентов. В этом процессе поток масла закачивается в нижнюю часть ректификационной колонны, где он нагревается. Более легкие углеводородные компоненты в смеси поднимаются в верхнюю часть колонны, а большая часть фракций с высокой температурой кипения остается внизу. В верхней части колонны эти более легкие пары достигают конденсатора, который охлаждает их и возвращает в жидкое состояние. Колонны, используемые для отделения более легких масел, пропорционально высоки и тонки (до 116 футов [35 м] в высоту), потому что для них требуется только атмосферное давление. Высококипящие дистилляционные колонны могут более эффективно разделять углеводородные смеси, потому что они дают больше времени для конденсации высококипящих соединений, прежде чем они достигнут верха колонны.

Чтобы отделить некоторые из более тяжелых фракций нефти, ректификационные колонны должны работать при примерно одной десятой атмосферного давления (75 мм рт. Ст.). Эти вакуумные колонны имеют очень широкую и короткую конструкцию, чтобы помочь контролировать колебания давления. Они могут быть более 40 футов (12 м) в диаметре.

- 5 Конденсированные жидкие фракции можно собирать отдельно. Фракция, собранная при температуре от 302 ° F до 482 ° F (от 150 ° C до 250 ° C), представляет собой керосин. Для сравнения, бензин перегоняется при температуре от 86 ° F до 410 ° F (от 30 ° C до 210 ° C). Путем многократного рециркуляции дистиллированного керосина через колонку его чистота может быть увеличена. Этот процесс рециркуляции известен как рефлюкс.

Очищение

- 6 После того, как масло разделено на фракции, для получения керосина необходима дальнейшая обработка в серии химических реакторов. Каталитический риформинг, алкилирование, каталитический крекинг и гидрообработка - четыре основных технологических метода, используемых при конверсии керосина. Эти реакции используются для управления распределением углеродной цепи путем добавления или удаления атомов углерода из углеводородной основной цепи. Эти процессы реакции включают перенос фракции сырой нефти в отдельный резервуар, где она химически превращается в керосин.

- 7 После того, как керосин прореагировал, требуется дополнительная экстракция для удаления вторичных загрязняющих веществ, которые могут повлиять на горючие свойства масла. Ароматические соединения, которые представляют собой углеродные кольцевые структуры, такие как бензол, представляют собой один класс загрязняющих веществ, которые необходимо удалить. Большинство процессов экстракции проводится в больших башнях, которые

Процесс перегонки керосина. максимальное время контакта керосина с экстракционным растворителем. Растворители выбираются в зависимости от растворимости примесей. Другими словами, химические примеси более растворимы в растворителе, чем керосин. Следовательно, когда керосин течет через колонну, примеси будут стремиться втягиваться в фазу растворителя. После удаления загрязняющих веществ из керосина растворитель удаляется, оставляя керосин в более очищенном состоянии. Для очистки керосина используются следующие методы экстракции.

Процесс перегонки керосина. максимальное время контакта керосина с экстракционным растворителем. Растворители выбираются в зависимости от растворимости примесей. Другими словами, химические примеси более растворимы в растворителе, чем керосин. Следовательно, когда керосин течет через колонну, примеси будут стремиться втягиваться в фазу растворителя. После удаления загрязняющих веществ из керосина растворитель удаляется, оставляя керосин в более очищенном состоянии. Для очистки керосина используются следующие методы экстракции. Процесс добычи Udex стал популярным в Соединенных Штатах в 1970-х годах. В качестве растворителей он использует класс химикатов, известных как гликоли. И диэтиленгликоль, и тетраэтиленгликоль используются, потому что они имеют высокое сродство к ароматическим соединениям.

Сульфолановый процесс был разработан компанией Shell в 1962 году и до сих пор используется во многих экстракционных установках 40 лет спустя. Растворитель, используемый в этом процессе, называется сульфоланом, и это сильное полярное соединение, которое более эффективно, чем системы гликоля, используемые в процессе Udex. Он обладает большей теплоемкостью и большей химической стабильностью. В этом процессе для очистки керосина используется оборудование, известное как подрядчик с вращающимся диском.

В процессе Lurgi Arosolvan используется N-метил-2-пирролидинон, смешанный с водой или гликолем, что увеличивает селективность растворителя в отношении загрязняющих веществ. Этот процесс включает в себя многоступенчатую вытяжную колонну диаметром до 20 футов (6 м) и высотой 116 футов (35 м).

Процесс диметилсульфоксида включает две отдельные стадии экстракции, которые увеличивают селективность растворителя в отношении ароматических примесей. Это позволяет извлекать эти загрязнители при более низких температурах. Кроме того, химические вещества, используемые в этом процессе, нетоксичны и относительно недороги. В нем используется специальная колонна, известная как колонна Kuhni, диаметром до 10 футов (3 м).

В процессе Union Carbide используется растворитель тетраэтиленгликоль и добавляется второй этап экстракции. Это несколько более громоздко, чем другие гликолевые процессы.

В процессе Formex в качестве растворителя используется N-формилморфолин и небольшой процент воды, и он достаточно гибкий, чтобы извлекать ароматические углеводороды из различных углеводородных материалов.

Процесс окислительно-восстановительного восстановления (Recycle Extract Dual Extraction) используется для керосина, предназначенного для использования в дизельном топливе. Он улучшает октановое число топлива за счет избирательного удаления ароматических примесей. Керосин с низким содержанием ароматических соединений, производимый этим способом, пользуется большим спросом для авиационного топлива и других военных целей.

Окончательная обработка

- 8 После завершения экстракции очищенный керосин хранится в резервуарах для транспортировки. Его доставляют автоцистернами на предприятия, где расфасовывают керосин для коммерческого использования. Промышленный керосин хранится в больших металлических резервуарах, но его можно расфасовывать в небольших количествах для коммерческого использования. Могут использоваться металлические контейнеры, поскольку керосин не является газом и не требует резервуаров для хранения под давлением. Однако его воспламеняемость требует обращения с ним как с опасным веществом.

Контроль качества

Процессы дистилляции и экстракции не полностью эффективны, и некоторые этапы обработки, возможно, придется повторить, чтобы максимизировать производство керосина. Например, некоторые из непрореагировавших углеводородов могут быть отделены путем дальнейшей дистилляции и рециркулированы для следующего прохода в конвертер. Путем повторного использования нефтяных отходов через последовательность реакций несколько раз можно оптимизировать качество производства керосина.

По продуктам / отходам

Некоторая часть оставшихся нефтяных фракций, которые не могут быть преобразованы в керосин, может быть использована в других приложениях, таких как смазочное масло. Кроме того, некоторые загрязнители, извлеченные в процессе очистки, могут быть использованы в коммерческих целях. К ним относятся некоторые ароматические соединения, такие как парафин. Спецификации керосина и других побочных продуктов нефти установлены Американским обществом испытаний и материалов (ASTM) и Американским институтом нефти (API).

Будущее

Будущее керосина зависит от открытия новых областей применения, а также от разработки новых методов производства. Новые области применения включают растущий военный спрос на керосин высокого качества для замены большей части его дизельного топлива на реактивное топливо на основе керосина JP-8. Индустрия дизельного топлива также изучает новый процесс, который включает добавление керосина в дизельное топливо с низким содержанием серы, чтобы предотвратить его гелеобразование в холодную погоду. Коммерческая авиация может получить выгоду за счет снижения риска взрыва реактивного топлива за счет создания нового керосина с низким уровнем запотевания. Ожидается, что в жилом секторе новые и улучшенные керосиновые обогреватели, обеспечивающие лучшую защиту от огня, повысят спрос.

По мере увеличения спроса на керосин и его побочные продукты новые методы очистки и извлечения керосина станут еще более важными. Один из новых методов, разработанный ExxonMobil, представляет собой недорогой способ извлечения нормального парафина высокой чистоты из керосина. В этом процессе используется аммиак, который очень эффективно поглощает загрязнения. В этом методе используется технология адсорбции в паровой фазе с неподвижным слоем и достигается высокий уровень парафина с чистотой более 90%.

Где узнать больше

Книги

Энциклопедия химической технологии Кирка Отмера. Vol. 18. Джон Вили и сыновья, 1996.

Периодические издания

Ковски, Алан. «Новые законы о керосине начинаются с неровностей». The Oil Daily 48 (1998).

«Парафины, нормальные». Переработка углеводородов 80 (2001):116.

Рэнди Шуэллер

Производственный процесс

- Подземные резервуары для нефти:есть ли он?

- 6 основных признаков износа трансформаторного масла

- 5 советов по безопасности при работе на нефтяной вышке

- Понимание повседневной работы нефтяной вышки

- Что такое смазка разбрызгиванием?

- Что такое дорожное масло?

- Понимание масляного насоса двигателя

- Понимание системы смазки двигателя

- Почему течет масляный фильтр моего автомобиля?

- Понимание масла с большим пробегом