Как набор инструментов для конечной обработки сокращает время цикла

Подобно нашей службе литья под давлением, обработка с ЧПУ в Protolabs немного нетрадиционна. Чтобы обрабатывать детали как можно быстрее, мы разработали автоматизированные процессы для определения стоимости деталей, анализа технологичности конструкции и создания траекторий. Кроме того, наши стандартизированные наборы инструментов помогают нам оптимизировать работу нашего обрабатывающего центра и сократить время цикла.

Почему нужен ограниченный набор инструментов?

В то время как небольшой механический цех найдет нужный инструмент для обработки геометрии детали или, в некоторых случаях, изготовит его самостоятельно, мы используем конечный стандартизированный набор инструментов для всего процесса обработки.

Почему мы это делаем? Одним словом — скорость. Мы группируем материалы по похожим категориям и имеем стандартные наборы инструментов, состоящие из различных концевых фрез и сверл для каждой из них. Это означает, что мы можем быстрее обрабатывать детали, экономить недели времени на разработку и снижать производственные затраты. Это сочетание тщательно отобранных инструментов предназначено для обработки большинства геометрических деталей при сохранении кратких сроков выполнения работ, которые часто требуются разработчикам продуктов.

Наш набор инструментов для обработки включает комбинированные шаровые и плоские концевые фрезы. Для таких металлов, как титан и сталь, мы также используем концевые фрезы с закругленной головкой.

Наш набор инструментов для обработки включает комбинированные шаровые и плоские концевые фрезы. Для таких металлов, как титан и сталь, мы также используем концевые фрезы с закругленной головкой. Фрезерование отверстий, резьбы и внеосевых элементов

Наш ограниченный набор инструментов иногда требует от нас творческого подхода к фрезерованию таких элементов, как, например, отверстия. В большинстве магазинов отверстия сверлят сверлом, что неудивительно. Но мы обычно полагаемся на наши концевые фрезы для создания отверстий. Сверление отверстий концевыми фрезами позволяет нам обрабатывать отверстия различных диаметров, пазы и другие элементы с помощью одного инструмента. Это сокращает время цикла (и, как следствие, стоимость) и дает дополнительное преимущество в виде улучшенного качества поверхности внутри отверстий.

Далее поговорим о резьбе. Традиционный механический цех обычно использует метчик или матрицу для нарезания резьбы на деталь. Это ручной процесс, который требует, чтобы техник снял деталь со станка, а затем нарезал отверстия вручную или с помощью такого станка, как сверлильный станок. Всякий раз, когда в уравнение входит ручной труд, вы можете ожидать значительно более длительного времени производства.

Чтобы сократить время, необходимое для нарезания резьбы, мы применяем более автоматизированный подход, используя резьбовые фрезы. Поэтому, если деталь требует нарезания резьбы, мы сначала сверлим отверстие нужного диаметра, а затем резьбонарезная фреза нарезает резьбу. Это позволяет нам производить резьбовые отверстия внутри станка, экономя время и затраты на настройку. Используя один набор инструментов, мы можем нарезать резьбу UNC и UNF от #2 до 1/2 дюйма, а также метрическую резьбу от M2 до M12.

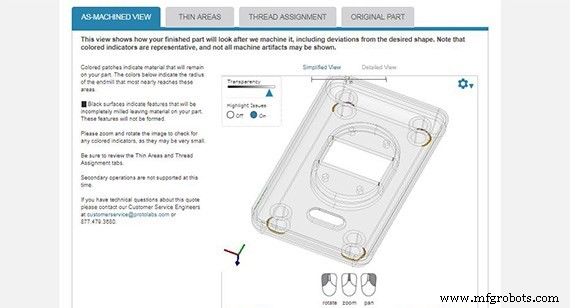

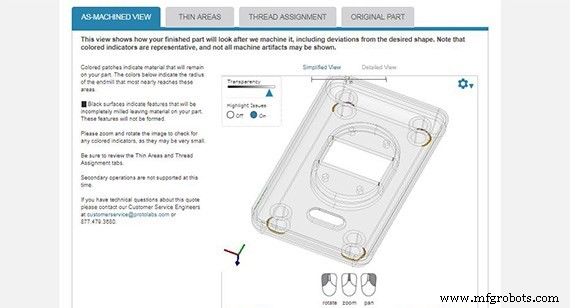

Используя в своем предложении представление после обработки, вы можете определить любые особенности, которые могут быть трудно фрезеровать и понять. именно так ваша окончательная деталь будет выглядеть до того, как она будет изготовлена.

Используя в своем предложении представление после обработки, вы можете определить любые особенности, которые могут быть трудно фрезеровать и понять. именно так ваша окончательная деталь будет выглядеть до того, как она будет изготовлена. Резка цилиндрических и нецилиндрических элементов на одном станке — еще один способ сократить время цикла. Для геометрии с внешней резьбой, такой как винт, мы будем точить эти детали на токарном станке с ЧПУ, оснащенном приводным инструментом. Это токарный станок с концевыми фрезами для фрезерования нецилиндрических элементов. Обычным применением токарной обработки с приводным инструментом являются болты с шестигранной головкой или цилиндрические детали с прорезями и отверстиями.

Поднутрение — это любая особенность, которую фреза не может достичь. В некоторых механических мастерских есть концевые фрезы с подрезкой или в некоторых случаях создается специальный инструмент. В наш набор инструментов не входят инструменты для фрезерования поднутрений, но мы можем фрезеровать любые элементы вне оси с помощью наших возможностей индексированной обработки по 3+2 или 5 осям.

Ресурсы обработки

Если у вас есть вопросы о вашем дизайне и о том, может ли наш набор инструментов его разместить, лучше всего загрузить деталь. Вы получите проектный анализ, который включает в себя изображение в состоянии после механической обработки, показывающее, как именно будет выглядеть ваша деталь, когда она выйдет из стана. Если вы просто хотите получить представление о том, как работает наш проектный анализ, ознакомьтесь с примерным предложением по механической обработке.

Разговор с одним из наших инженеров по применению — это еще один способ определить, соответствует ли ваша конструкция нашим возможностям, и какие потенциальные изменения вы можете внести для повышения ее технологичности. Просто напишите нам по адресу ADMIN@MFGROBOTS.COM

И не исключайте, что некоторые работы по постобработке придется выполнять самостоятельно. Мы всегда можем сотрудничать с вашим внутренним механическим цехом, выполняя первоначальную резку. Допустим, есть углубление с углом, до которого наши концевые фрезы не могут добраться. Как только вы получите деталь, вы сможете очистить ее самостоятельно и получить именно то, что вам нужно. Это отличный способ получить как можно больше деталей и снизить затраты.

Промышленные технологии

- Как стать машинистом в Квебеке

- Четырехосевой VTL может сократить время обработки

- Как сократить время цикла в автомобильной обработке

- Как искусственный интеллект и машинное обучение влияют на обработку с ЧПУ

- Пришло ли время для высокопроизводительной обработки?

- Как выбрать промышленное оборудование?

- Расчет времени цикла обработки с ЧПУ

- Как обрабатывать ювелирные изделия с помощью станков с ЧПУ?

- Влияние СОЖ на процессы обработки

- Как машина VMC повышает вашу производительность