Выбор метода изготовления электронных корпусов

Электронные устройства повсюду:от смартфонов и ноутбуков для потребителей до сложных медицинских устройств, критически важных систем управления полетом самолета, а также систем безопасности, производительности и развлечений в электронных и других транспортных средствах.

Несмотря на широкое разнообразие областей применения, многие электронные устройства имеют по крайней мере одну общую черту:печатные платы и другие компоненты, обеспечивающие их работу, находятся в корпусе.

Специально разработанный корпус может помочь потребителям и компьютерной электронике выделиться среди конкурентов. Другие корпуса предлагают более практические преимущества, такие как защита промышленного и другого оборудования от влаги, тепла или химикатов, а также других опасностей.

Доступны различные производственные процессы для создания корпуса, который будет соответствовать производительности и эстетике, предъявляемым к большинству электронных устройств. Эти услуги могут перевести проект от создания прототипа к мелкосерийному производству, а также сократить время выхода на рынок и со временем привести к экономии.

В этом введении рассматриваются преимущества и недостатки каждого процесса изготовления корпусов, включая особенности конструкции, варианты материалов и сборки, а также передовые технологии производства.

Этот формованный пластиковый корпус на самом деле представляет собой сборку из нескольких частей.

Этот формованный пластиковый корпус на самом деле представляет собой сборку из нескольких частей. Литье под давлением

Литье пластмасс под давлением позволяет производить прочные и долговечные детали. Это делает его хорошим выбором для медицинских и других небольших портативных устройств, таких как пульты дистанционного управления, док-станции для ноутбуков и детали для корпусов смартфонов. Финиш варьируется от почти блестящего до матового. Вы также можете получить прозрачные детали для кнопок, линз или световодов. В зависимости от их геометрии, более крупные детали могут быть сложными для собственного производства и могут лучше подходить для нашей производственной сети концентраторов.

Литые пластиковые детали обеспечивают легкий вариант конструкции корпуса.

Литые пластиковые детали обеспечивают легкий вариант конструкции корпуса. Процесс литья прототипов под давлением позволяет изготавливать детали в течение нескольких дней, что помогает сократить цикл разработки продукта на недели, а иногда и на месяцы. Прототипирование таким образом может быть более дорогостоящим при итерации перед производством, но оно также может служить мостом к производству. Поскольку клиенты ищут большие объемы деталей, наш производственный процесс по требованию предлагает неограниченное количество выстрелов из каждой пресс-формы.

Круглые концевые фрезы с ЧПУ создают алюминиевые формы для изготовления литьевых деталей, поэтому конструкции должны включать радиус или определенное скругление в местах, где полы деталей соприкасаются со стенами и на вершинах стен. Дизайн Protolabs для анализа технологичности позволяет определить, где в детали находятся радиусы. В обзоре стандартной конструкции также оценивается толщина стенок, где консистенция улучшает поток пластика в форму для производства высококачественной детали. Боковые действия создадут отверстия для разъемов или блоков питания.

Смеси ABS/PC и стеклонаполненный нейлон входят в число материалов, обеспечивающих наилучшую долговечность деталей, изготовленных методом литья под давлением.

Корпус медицинского инструмента или другой корпус, который крепится к сопрягаемой детали с помощью винтов или болтов, является кандидатом для литья под давлением, передового производственного процесса, при котором металлические вставки с резьбой помещаются в форму перед литьем пластмассы. Другой продвинутый процесс, многослойное формование, включает формование компонента из мягкого пластика или жидкого силиконового каучука на уже сформованную деталь из твердого пластика или подложку. Эти две части химически или механически связаны друг с другом навсегда.

Срок изготовления деталей, изготовленных методом литья под давлением, обычно составляет 15 дней.

Листовой металл является популярным вариантом для корпусов и предлагает множество потенциальных функций, таких как прорези для фланцев и резьбовые соединения. отверстия с зенковками.

Листовой металл является популярным вариантом для корпусов и предлагает множество потенциальных функций, таких как прорези для фланцев и резьбовые соединения. отверстия с зенковками. Изготовление листового металла

Основным процессом изготовления корпусов для компьютерных деталей, панельных коробок и шин для электроники является изготовление из листового металла. Корпуса или детали из листового металла вырезаются из тонкого плоского куска металла, сгибаются в форму с помощью листогибочного пресса или фальцовщика и, иногда, свариваются. Отверстия для кабелей или жалюзи для вентиляции вырезаются из листа лазером до начала гибки. Несмотря на легкость, металлические корпуса очень прочны, а материал, как правило, доступен по цене.

Конструкции, вероятно, должны быть менее сложными из-за ограничений и проблем безопасности, связанных с ручной гибкой куска металла. Поскольку выбор материалов меньше, чем для других процессов, большинство корпусов из листового металла изготавливаются из алюминия или нержавеющей стали.

У нас есть тысячи вариантов фурнитуры из листового металла для интеграции гаек, штифтов, шпилек и других соединителей, а также стоек с резьбой или без резьбы для обеспечения пространства между соединенными частями.

Порошковое покрытие, подобное сухой краске, которая наносится и запекается на любом электропроводящем металле, является популярной отделкой для металлических корпусов. Это быстрее, дешевле и долговечнее, чем краска, особенно на открытом воздухе. Кроме того, он отлично выглядит.

В корпусе коробчатого типа небольшие выемки или рельефы изгиба могут предотвратить выпячивание металла наружу и образование небольшого зазора в месте соединения двух фланцев. Или эти области можно отшлифовать, сварить и покрыть порошковым покрытием, чтобы они выглядели как одна цельная деталь. Две конструктивные особенности, которые следует учитывать, если вы хотите устранить острые кромки на деталях корпуса из листового металла:радиус — или закругленный угол — или угловой/скошенный угол, известный как фаска.

Заказчику может понадобиться лишь небольшое количество корпусов из листового металла. Но как только будет создана установка для их производства, производство большего количества будет стоить меньше. Детали могут быть доступны уже через три рабочих дня, но порошковая окраска, установка оборудования и сварка могут добавить к этому день или два.

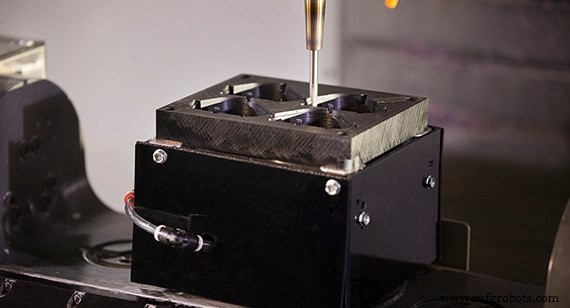

Концевая фреза обрабатывает корпус.

Концевая фреза обрабатывает корпус. ЧПУ

Скорость является основной причиной использования станков с ЧПУ для изготовления электронных корпусов, при этом изготовление деталей занимает от одного до трех рабочих дней. Вы также можете обрабатывать более сложные конструкции, но их изготовление может занять немного больше времени. Механически обработанные детали долговечны, и в нашем процессе обработки с ЧПУ используется большинство пластиков, доступных для литья под давлением, и большинство металлов, используемых при изготовлении листового металла.

Большинство механически обработанных корпусов являются одноразовыми для создания специализированной запасной части или прототипирования нового дизайна. Поскольку механическая обработка представляет собой субтрактивный процесс — вырезание детали или корпуса из блока материала — она несколько дороже. При заказе 150 и более деталей изготовление листового металла или литье под давлением может оказаться дешевле в долгосрочной перспективе.

Пластиковые детали отправляются фрезерованными, поэтому могут быть видны некоторые следы инструмента. Металлические детали можно подвергнуть дробеструйной очистке, чтобы они стали матовыми. Металлические детали также могут быть анодированы или химически покрыты для защиты от коррозии.

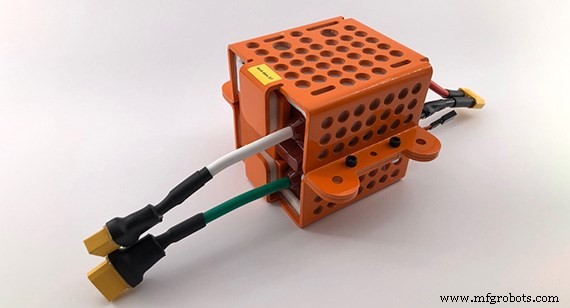

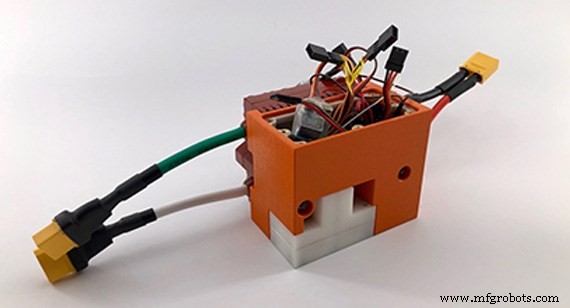

Благодаря 3D-печати корпуса из прочных материалов могут быть изготовлены по индивидуальному заказу.

Благодаря 3D-печати корпуса из прочных материалов могут быть изготовлены по индивидуальному заказу. 3D-печать

Стереолитография (SLA), селективное лазерное спекание (SLS) и Multi Jet Fusion (MJF) являются основными процессами промышленной 3D-печати, используемыми для изготовления корпусов электронных потребительских товаров и промышленного оборудования. Все три могут производить прототипы или детали для конечного использования всего за один день.

В стереолитографии используется ультрафиолетовый лазер, который рисует на поверхности жидкой термореактивной смолы для создания деталей из тысяч слоев материала. В результате получается гладкая поверхность детали. Он создает концептуальные модели, косметические прототипы и сложные детали со сложной геометрией. При создании прототипа дизайнеры могут распечатать прозрачный корпус, чтобы увидеть, как будут подходить печатные платы и другие компоненты. Некоторые прототипы электронных корпусов проверяют поток воздуха, включая небольшие блоки, представляющие транзисторы и другие компоненты, и направляя дым в коробку, чтобы увидеть, как он циркулирует. Как и при литье под давлением, можно печатать функционально прозрачные детали для кнопок, линз или световодов.

SLS и MJF позволяют печатать прочные корпусы с химическими и термостойкими свойствами.

SLS и MJF позволяют печатать прочные корпусы с химическими и термостойкими свойствами. Хотя и SLS, и MJF производят прочные и долговечные нейлоновые корпуса, они немного различаются по способу обработки материалов. При селективном лазерном спекании используется лазер на углекислом газе, управляемый компьютером, для сплавления слоев порошковых материалов снизу вверх. Multi Jet Fusion выборочно наносит плавящие и детализирующие агенты на слой нейлонового порошка, используя нагревательные элементы для сплавления слоев с образованием твердого компонента. Оба процесса приводят к текстурированной отделке, очень похожей на джинсовый материал синего цвета. Большинство вариантов материалов для SLS и MJF (как наполненные, так и ненаполненные материалы) обладают свойствами химической и термостойкости, что делает их идеальными кандидатами для корпусов конечного использования. Кроме того, из этих материалов можно изготавливать гибкие детали, такие как живые петли или защелки, что делает их идеальными для цельных корпусов, требующих надежного соединения.

Селективное лазерное спекание и Multi Jet Fusion идеально подходят для мелкосерийного производства. Это могут быть сотни деталей, хотя заказы на корпуса меньшего размера могут легко исчисляться тысячами. Технологии нейлонового порошкового слоя — одни из самых быстрых процессов 3D-печати, поэтому они обычно имеют самую низкую цену за деталь, особенно в больших количествах

Промышленные технологии

- Производство печатных плат для 5G

- Петли для корпусов из листового металла

- Отделка голым металлом для ваших деталей и корпусов из листового металла

- Пассивация деталей и корпусов из нержавеющей стали

- Петли для ваших корпусов из листового металла

- Краткое руководство по прецизионной обработке металлических деталей

- Метод проверки деталей, напечатанных на 3D-принтере (часть 3)

- 5 Процесс резки металла в производстве

- Выбор поставщика отрезных металлических деталей

- Полировка металлических деталей для медицинских устройств, напечатанных на 3D-принтере