Как выполнить калибровку анализатора в системах Process Analyzer

Как откалибровать анализатор в системе аналитического оборудования

Тони Уотерс, эксперт по системам отбора проб и инструктор

Во многих аналитических контрольно-измерительных системах анализатор процессов не обеспечивает абсолютное измерение. Скорее, он обеспечивает относительный отклик, основанный на настройках, установленных во время калибровки — критического процесса, подверженного значительной ошибке. Для калибровки технологического анализатора через анализатор пропускается калибровочная жидкость известного содержания и количества, производя измерения концентрации компонентов. Если эти измерения не согласуются с известными количествами в калибровочной жидкости, анализатор процессов настраивается соответствующим образом. Позже, когда анализируются технологические пробы, точность показаний анализатора будет зависеть от точности процесса калибровки.

Крайне важно, чтобы мы понимали, как ошибка или загрязнение могут быть внесены в результате калибровки; когда калибровка может — и не может — решить предполагаемую проблему производительности анализатора процессов; как колебания атмосферного давления или температуры могут свести на нет работу по калибровке; и когда и когда не калибровать.

Дизайн системы

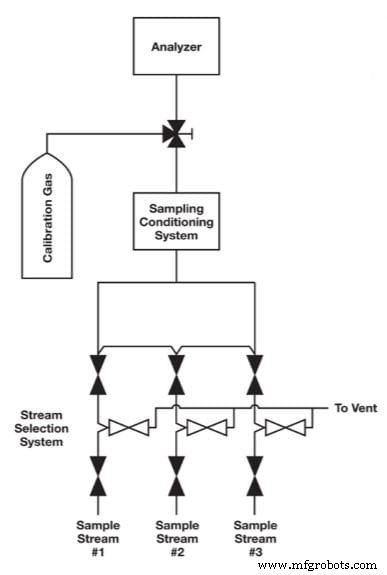

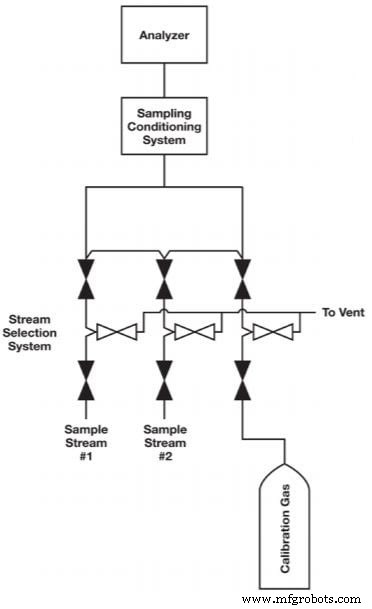

Одной из распространенных проблем при калибровке является неадекватная конструкция системы отбора. Во многих случаях калибровочная жидкость вводится ниже по потоку от системы клапана выбора потока и без преимуществ конфигурации с двойной блокировкой и выпуском (DBB), показанной на рис. 1. Лучшее место для введения калибровочной жидкости — через выбор потока пробы. как на рис. 2. Целью системы выбора потока проб является обеспечение быстрой замены потоков проб без риска перекрестного загрязнения. На рисунках 1 и 2 каждый поток в системе отбора потока пробы оснащен двумя запорными клапанами и выпускным клапаном, чтобы гарантировать, что один поток — и только один поток — попадает в анализатор одновременно.

За прошедшие годы системы выбора потока эволюционировали от конфигураций DBB, состоящих из обычных компонентов, до модульных миниатюрных систем. Наиболее эффективные системы обеспечивают малое время продувки, низкое давление срабатывания клапана и повышенные характеристики безопасности, а также высокую пропускную способность и постоянный перепад давления от потока к потоку для предсказуемого времени доставки в анализатор.

Система выбора потока обеспечивает максимальную защиту от возможности просачивания калибровочной жидкости в поток пробы. Тем не менее, некоторые технические специалисты будут обходить этот узел и размещать калибровочную жидкость как можно ближе к анализатору с целью экономии жидкости. Если используется только один шаровой кран, как показано на рис. 1, попытка сэкономить калибровочный газ может привести к искажению показаний анализатора. Анализатор может быть правильно откалиброван, но всегда существует риск того, что небольшое количество калибровочного газа может просочиться в поток пробы и нарушить измерения.

Рисунок 1. В этой конфигурации калибровочный газ вводится после системы выбора потока без преимуществ узла DBB.

Рис. 2. Как показано в этой конфигурации, калибровочный газ лучше всего вводить через систему выбора потока пробы, где узел DBB защищает от риска загрязнения.

В некоторых случаях Агентство по охране окружающей среды США (EPA) требует, чтобы калибровочная жидкость вводилась в систему отбора проб на ранней стадии, обычно рядом с датчиком. Причина в том, что калибровочная жидкость должна подвергаться воздействию всех тех же переменных, что и поток пробы. Это имеет смысл, так как эта установка обеспечивает достоверную оценку количества времени, необходимого для перемещения образца от зонда к анализатору. Вообще говоря, этот период времени часто недооценивается или неизвестен.

Однако для прохождения через всю систему отбора проб требуется относительно большое количество калибровочной жидкости. Неудивительно, что многие учреждения не могут использовать эту опцию. Хорошим компромиссом является пропускание калибровочной жидкости через систему выбора потока, выделяя один поток жидкости. Эта конфигурация обеспечивает наилучшие шансы для калибровочной жидкости достичь анализатора без загрязнения потоками проб. Когда они не используются, два запорных клапана предотвратят загрязнение потоков проб жидкостью. При использовании миниатюрных модульных платформ количество требуемой калибровочной жидкости будет минимальным.

Ограничения калибровки

Для эффективной калибровки анализатора оператор, техник или инженер должны теоретически понимать, что такое калибровка, что она может исправить, а что нет.

Анализатор процессов должен быть точным. Он должен давать воспроизводимые результаты при представлении известного количества в виде калибровочной жидкости. Если анализатор процесса не дает воспроизводимых результатов, либо анализатор неисправен, либо система не поддерживает образец в постоянных условиях. Калибровка не может исправить неточность.

Если технологический анализатор дает стабильные результаты, но они не совпадают с известным составом калибровочной жидкости, говорят, что анализатор неточен. Эту ситуацию можно и нужно решить с помощью калибровки. Это называется исправлением предвзятости.

Тем не менее, даже если технологический анализатор окажется точным и точным при тестировании с калибровочными жидкостями, все еще возможно, что он даст неточные результаты при анализе потока пробы. Если анализатор просят посчитать красные молекулы, а он встречает розовые, что он делает? Розовые молекулы кажутся анализатору красными, поэтому он считает их красными, что приводит к завышению числа красных. Это называется положительной интерференцией. Например, в системе технологического анализатора, предназначенной для подсчета молекул пропана, могут обнаруживаться молекулы пропилена. Возможно, анализатор посчитает их пропаном, потому что он не был настроен на различие между ними.

Ни один анализатор процессов не идеален, но все они созданы для селективности. Некоторые технологические анализаторы более сложны и запрограммированы на химическое подавление определенных типов помех. Например, анализатор общего содержания органических соединений (TOC) предназначен для измерения содержания углерода в сточных водах, чтобы можно было определить, удаляются ли углеводороды ненадлежащим образом. Чтобы сделать это точно, анализатор процессов удаляет источник положительных помех — неорганический углерод, такой как известняк, — который присутствует в жесткой воде. Без этого начального шага технологический анализатор будет измерять как органический, так и неорганический углерод, путая углеводороды с жесткой водой.

Другим типом интерференции является негативная интерференция:молекула, которая должна быть подсчитана, не учитывается, потому что ее скрывает другая молекула. Например, в фторированной питьевой воде электрод используется для анализа количества фтора в воде. Однако ионы водорода, которые часто встречаются в питьевой воде, скрывают фторид, поэтому количество неточно занижено. Анализатор может показывать 1 часть на миллион, что является стандартной дозой, но на самом деле вода может содержать 10 частей на миллион. Решение состоит в том, чтобы удалить источник помех. При введении буферного раствора ионы водорода удаляются, и электрод может точно измерять фторид.

Понимая положительные и отрицательные помехи, а также точность и правильность, мы начинаем понимать огромные проблемы, с которыми мы сталкиваемся, позволяя анализаторам процессов давать желаемые результаты. Существует простое предположение, что если анализатор процесса не дает желаемого результата, ответом является калибровка. Но, как мы только что видели, калибровка имеет свои ограничения и не может решить все проблемы.

Контроль атмосферных изменений в газоанализаторах

Газоанализаторы по сути являются счетчиками молекул. Когда они откалиброваны, вводится газ известной концентрации, и проверяется выходной сигнал анализатора процессов, чтобы убедиться, что он считает правильно. Но что происходит, когда атмосферное давление изменяется на 5–10 %, как это бывает в некоторых климатических условиях? Количество молекул в заданном объеме будет меняться в зависимости от изменения атмосферного давления, и, как следствие, окончательный подсчет анализатора будет меняться.

Существует распространенное заблуждение, что атмосферное давление является постоянным и составляет 14,7 фунтов на квадратный дюйм (1 бар абс.), но в зависимости от погоды оно может колебаться на 1 фунт на квадратный дюйм (0,07 бар) вверх или вниз. Чтобы процесс калибровки был эффективным, абсолютное давление в системе отбора проб при калибровке и при анализе проб должно быть одинаковым. Абсолютное давление может быть определено как полное давление выше идеального вакуума. В системе отбора проб это будет давление в системе, измеренное манометром, плюс атмосферное давление.

Если давление настолько критично, как его контролировать? Некоторые технологические анализаторы, особенно инфракрасные и ультрафиолетовые, позволяют атмосферному давлению влиять на показания, но затем корректируют его электронным способом. Однако многие технологические анализаторы, в том числе многие газовые хроматографы, не корректируют колебания атмосферного давления. На самом деле, большинство систем не корректируют колебания давления, и многие системные инженеры или операторы игнорируют их. Некоторые считают, что атмосферные колебания несущественны. Другие утверждают, что любые атмосферные колебания компенсируются другими связанными или несвязанными переменными, влияющими на технологический анализатор. Тем не менее атмосферные колебания могут быть значительными. Предположим, что при калибровке анализатора процессов атмосферное давление равно X, но позднее, когда вы вводите технологический газ, атмосферное давление равно X + 1 фунт/кв. дюйм (0,07 бар). Ответ может составлять целых 7 процентов от измеренного значения.

В соответствии с нормами по охране окружающей среды большинство систем технологических анализаторов теперь выпускают воздух в факельные трубы или другие точки возврата. Поскольку колебания давления в таких местах будут влиять на давление на входе в анализатор, существуют вентиляционные системы, оснащенные эжекторами и регуляторами, предназначенными для контроля этих колебаний. К сожалению, в этих системах используются регуляторы, привязанные к атмосфере. В результате, хотя эти системы контролируют колебания вентиляционного отверстия, они не контролируют колебания атмосферного давления.

Чтобы такая система контролировала колебания атмосферного давления, а также вентиляционного давления, требуется регулятор абсолютного давления. В отличие от обычного регулятора, регулятор абсолютного давления не сравнивает давление внутри системы с давлением вне системы, которое само колеблется в зависимости от погоды. Скорее, это сравнение давления внутри системы с постоянным установленным давлением, которое вообще не колеблется (или очень мало). Часто это заданное давление на самом деле составляет 0 фунтов на квадратный дюйм (0 бар абс.).

Проверка и калибровка

Лучшим методом калибровки является тот, который использует автоматизированную систему регулярной проверки со статистической интерпретацией. Валидация — это процесс проверки анализатора через регулярные промежутки времени, чтобы определить, соответствует ли он целевому назначению или нет. При проверке снимаются показания, и эти показания записываются. Это тот же процесс, что и калибровка, за исключением того, что коррекция не производится.

Автоматизированная система будет запускать проверку через регулярные промежутки времени, обычно один раз в день, и анализировать результаты на наличие проблем, требующих корректировки или повторной калибровки. Система допускает неизбежные взлеты и падения, но если она наблюдает постоянный дрейф в измерениях, который не корректируется сам по себе, то она предупреждает оператора о том, что система может работать неправильно.

Человек может вручную проверять систему через равные промежутки времени, точно так же, как автоматизированную систему, но чаще всего этот человек также вносит коррективы в анализатор, даже если система ошибается всего на 1 процент. Результатом является ряд случайных и незначительных корректировок, которые вносят дополнительную дисперсию и затрудняют анализ тенденций и определение того, когда система действительно работает не так, как надо. Лучше позволить автоматизированной системе работать без присмотра, пока статистический анализ результатов не покажет, что требуется внимание.

Заключение

Калибровка является важным процессом и обязательным требованием для аналитических систем, но необходимо соблюдать осторожность, чтобы правильно выполнить этот процесс. Оператор, техник или инженер должны понимать, как лучше всего ввести калибровочный газ в систему и как контролировать атмосферные колебания в газоанализаторах. Кроме того, технический специалист или оператор должны понимать ограничения калибровки — какие проблемы она может решить, а какие нет — и как частые настройки анализатора на основе отдельных калибровок приводят к ошибкам. Если анализатор процесса регулярно проходит валидацию с помощью автоматизированной системы и правильно калибруется, когда это подтверждается статистическим анализом, калибровка будет работать должным образом и обеспечит важную услугу, позволяющую анализатору обеспечивать точные измерения.

Промышленные технологии

- Как производители получают выгоду от конвергенции ИТ и ОТ

- Как работает процесс CMC

- Как работают системы SCADA?

- Как сваривать титан:процесс и методы

- Непрерывное совершенствование производства:с чего начать

- С чего начать процесс цифровизации компании

- Как внедрить управление бизнес-процессами

- Как улучшить процесс анодирования пластика?

- Узел печатной платы – как он производится?

- Объяснение систем технологического охлаждения