Как отслеживать и анализировать время простоя машины

Как сотрудники, находящиеся ближе всего к производству, операторы имеют глубокий обзор цеха. С другой стороны, другим заинтересованным сторонам, в том числе руководителям цехов и инженерам-технологам, иногда сложно получить представление о состоянии производства, о том, как команда справляется с производственными задачами и насколько эффективно используются ваше оборудование и ресурсы.

К счастью, подключенные устройства предоставляют данные, аналитику, отчеты и средства связи, чтобы пролить свет на производственные проблемы, возникающие в традиционном производстве.

Анализ времени простоя

Одной из наиболее распространенных проблем, с которыми сталкиваются менеджеры, является простой оборудования; время, когда машина не находится в производстве. При анализе основных причин простоев компании почти сразу обнаруживаются пробелы в знаниях.

- Сколько времени простоя приходится на цех?

- Почему машины не работают?

- Какова стоимость простоя?

- Какие области больше всего нуждаются в улучшении?

Ответы на эти вопросы являются частью анализа времени простоя. Руководители цехов, инженеры-технологи и другие заинтересованные стороны могут собирать воедино данные из цехов для проведения аналитики и выявления проблем, возможностей и других сведений, чтобы сократить время простоя.

Как вы отслеживаете время простоя машины?

Хотя само собой разумеется, производителям нужны производственные данные, прежде чем они смогут провести анализ простоев.

Традиционно производители отслеживали время простоя вручную с помощью ручки и бумаги, белой доски или листа Excel. Часто позже он импортируется в систему MES или ERP.

Проблема с отслеживанием вручную

Проблема здесь, особенно при попытке провести анализ времени простоя, заключается в том, что собранные вручную данные, как правило, неточны и задерживаются. Это не только мешает операторам и менеджерам быстро реагировать на данные, но и приводит к искаженному представлению о фактической производительности предприятия.

Например, операторы могут не утруждать себя отчетами о частых простоях, таких как замена инструмента. Даже когда сообщается о простое, важные детали могут быть забыты или не включены в отчет. Занятые операторы могут просто задокументировать, что машина простояла, интуитивно предчувствуя продолжительность.

Кроме того, ручной сбор данных занимает много времени и требует компиляции ненужных данных. Не говоря уже о том, что те, кто проводит анализ, скорее всего, потеряются в неконтекстуализированных данных, которые требуют гораздо больше усилий для понимания и эффективного использования.

Автоматизация сбора данных о машинах

Автоматизация сбора данных и обеспечение их точности необходимы не только для успешного проведения аудита, но и обеспечивают основу для эффективного принятия решений, выходящих далеко за рамки простого анализа времени простоя.

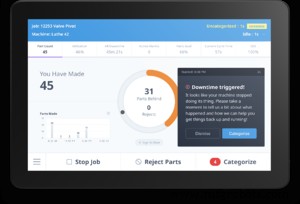

Использование такого решения, как MachineMetrics, дает производителям возможность автоматически собирать точные данные о машинах в режиме реального времени. Наше решение plug-and-play подключается непосредственно к системе управления машиной, а также собирает контекстуальные данные от операторов с помощью планшетов, размещенных на каждой машине.

Таким образом, производители получают не только точные данные о простоях непосредственно с машины, но и данные, объясняющие «почему» эти простои. Кроме того, готовые отчеты и информационные панели могут легко использоваться операторами, менеджерами и даже руководителями высшего звена, чтобы лучше понимать производительность производства и действовать на основе данных в режиме реального времени.

Полезно прочитать:что такое программное обеспечение для отслеживания простоев и зачем оно вам нужно?

Какая информация вам нужна?

Для проведения эффективного анализа простоев вам потребуется собрать различную информацию как о ваших машинах, так и об операторах, в том числе:

- Категория простоя

- Является ли время простоя запланированным или незапланированным. Продолжительность простоя

- Компьютер, на котором произошел простой

- Время простоя

- Смена или оператор, управляющий машиной

Дополнительная информация может быть включена, чтобы объяснить причину простоя (например, категория простоя — «Сбой машины», а дополнительная информация может объяснить, что произошло застревание в устройстве подачи прутка).

Как вы проводите анализ простоя оборудования?

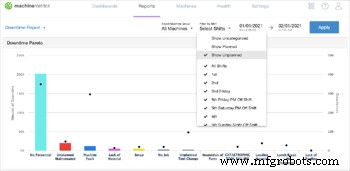

Сбора данных, будь то ручной или автоматический, недостаточно. Данные должны быть объединены в отчеты, чтобы их можно было проанализировать. Вам понадобится простой способ получить доступ к этим данным и запросить их, поэтому решение для автоматизированного мониторинга машин сделает это намного проще и полезнее, чем вручную, поскольку оно автоматически извлекает данные для запуска аналитики, заполняет отчеты и позволяет вам для создания пользовательских отчетов и информационных панелей

Существует множество отчетов и метрик, которые вы захотите изучить, чтобы лучше понять, почему у вас возникают простои, когда вы работаете над их устранением.

Основные причины простоя оборудования

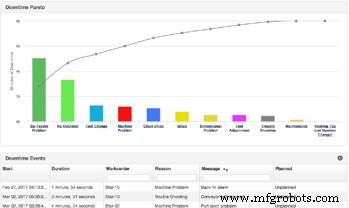

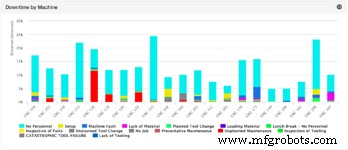

Одним из наиболее полезных отчетов для понимания причин простоя является отчет Парето о простое, в котором собраны все зарегистрированные причины простоя.

С помощью этого отчета вы можете легко определить самые вопиющие причины простоя. Кроме того, вы можете сегментировать данные по разным сменам, машинным ячейкам или даже отдельным машинам, чтобы более детально изучить возможные проблемы.

Общие категории простоев включают чрезмерную смену инструмента, чрезмерную смену заданий, отсутствие оператора и незапланированное техническое обслуживание машины.

Запланированные и незапланированные простои

Пока заводы не станут полностью автономными, всегда будут простои. К счастью, это включено в ожидания как «запланированное» время простоя.

С помощью мониторинга машин вы можете лучше понять, какой процент простоев является незапланированным, и увидеть, где данные показывают расхождения с ожиданиями.

Высоко- и низкопроизводительные смены, машины и задания

Детализируя более конкретный элемент, например определенную работу, машину или смену, производители могут выявить неэффективность.

У ночных смен гораздо больше времени простоя, чем у дневных? Почему?

Есть ли конкретная машина, испытывающая больше простоев, чем другие? Создает ли это узкое место?

Углубление анализа

Вот несколько дополнительных вопросов, которые можно задать:

- Сколько времени у вас уходит на устранение сбоев компьютера? Вы можете проанализировать среднее время наработки на отказ (MTBF) и среднее время ремонта (MTTR).

- Как часто вы проводите анализ простоев? Еженедельно, ежемесячно?

- Какие показатели наиболее важны для вашего предприятия и какое значение имеет время простоя?

- Какие действия станут результатом вашего анализа? Изменения процессов, новые технологии и т. д.

- Поскольку вы вносите изменения, двигаются ли ваши ключевые показатели эффективности в правильном направлении?

При наличии подходящего партнера по мониторингу машин производители могут осуществлять инициативы по постоянному совершенствованию, зная, что у них есть немедленный доступ к точным производственным данным, что позволяет им принимать действенные меры для сокращения времени простоя.

Истории успеха

Кейс компании Fastenal

Fastenal — американский промышленный поставщик, который поставляет компаниям крепеж, инструменты и расходные материалы. Компании требовалось решение, способное обрабатывать меньшие объемы и отслеживать любые производственные изменения между сменами. Через три месяца после внедрения MachineMetrics компания Fastenal добилась следующего без увеличения трудозатрат.

- На 305 часов быстрее, чем за предыдущие три месяца.

- Изготовлено еще 150 000 деталей.

- Повышение использования компьютера на 11 %

- Рентабельность инвестиций достигнута менее чем за 30 дней.

- Выполнил еще 50 заданий.

Прочитайте полное тематическое исследование.

Пример компании Carolina Precision

Carolina Precision — контрактный производитель, специализирующийся на изготовлении токарных деталей малого диаметра с жесткими допусками на станках с ЧПУ. Используя MachineMetrics, компания смогла определить причины простоев и использовала диаграммы Парето, чтобы сэкономить 1,5 миллиона долларов в первый год. «Это был один из первых важных уроков, которые мы извлекли из мониторинга машин, — говорит Гэри Брунер, президент Carolina Precision Manufacturing. — Это инструмент для поиска проблем, о которых мы не знали; для выявления и решения проблем по мере их возникновения, а не после того, как они произошли». Общий выигрыш Carolina Precision:

- Увеличение производительности магазина на 20%.

- В среднем на 688 дополнительных часов работы на машину

- Окупаемость инвестиций всего за 11 дней.

- Экономия 2 часов в день на административной работе

Прочитайте полное тематическое исследование.

Пример из Вискона

Wiscon производит качественные прецизионные детали для аэрокосмической, медицинской, энергетической, автомобильной, строительной, энергетической и других отраслей промышленности. Одним из основных приоритетов компании было выявление основных причин простоев. Компании требовались точные данные, представленные таким образом, чтобы работники и менеджеры могли более динамично взаимодействовать с ними в режиме реального времени.

Одним из самых больших преимуществ после внедрения решения от MachineMetrics было простое знание того, когда оборудование работает, и наблюдение за тем, когда производство конкретной детали не соответствует стандарту. Например, если цель по детали не достигается, а коэффициент использования составляет 99 %, инженеры знают, что это происходит из-за подсчета времени цикла.

Используя MachineMetrics, компания Wiscon увеличила общую мощность компании на 30 %, а эффективность работы операторов — на 48 %. Кроме того, компания смогла увеличить средний показатель:

- Оператор платит на 7%

- Использование машины на 30 %

- Производительность оператора на 250 %

- Годовой объем продаж на одного сотрудника на 84 000 долл. США.

Прочитайте полное тематическое исследование.

Недооцененный враг

Большинство компаний значительно недооценивают свое истинное время простоя, и более 80% компаний не могут правильно рассчитать свои истинные затраты на время простоя. Общие категории незапланированного простоя включают чрезмерную смену инструмента, чрезмерную смену задания, отсутствие оператора и незапланированное техническое обслуживание машины.

Время простоя является крупнейшим источником потерь производственного времени. Нужна ли вам базовая информация или подробные сведения, MachineMetrics предлагает средства отслеживания, аналитики, удобные отчеты и интерактивные инструменты для отслеживания простоев и обеспечения того, чтобы все знали, что происходит в цеху.

Закажите демонстрацию с нашей командой сегодня, чтобы узнать, как MachineMetrics может помочь вам получить полное представление о цехе, или узнать больше о том, как MachineMetrics может помочь вам начать сокращать время простоя.

Начните сокращать время простоя сегодня

Учить большеПромышленные технологии

- MQTT и DDS:межмашинное взаимодействие в IoT

- Облако и как оно меняет мир ИТ

- Что такое промышленные периферийные вычисления и как они влияют на производство?

- Как наука о данных и машинное обучение могут помочь в улучшении дизайна веб-сайтов

- Как искусственный интеллект и машинное обучение влияют на обработку с ЧПУ

- Основные причины сбоев машины и способы их предотвращения

- Что такое срок службы инструмента? Как оптимизировать оснастку с помощью машинных данных

- Как рассчитать и улучшить доступность машины

- Что такое интероперабельность и как моя компания может ее достичь?

- Как сократить время простоя и повысить производительность