Процесс литья металла:виды, преимущества, этапы, применение

В этой статье вы узнаете, что такое литье металла? и как это делается в его процессах , стадии литья металла, и типы процесса литья металла.

Процесс литья металла

Процесс литья металла является старейшим и популярным методом изготовления средств проектирования желаемой формы. Это первый шаг в производстве большинства продуктов.

Отливка изготавливается из любого металла, который поддается плавлению и может иметь любую форму по желанию дизайнера. Отливки могут производиться размером от нескольких миллиметров до нескольких метров. Отливка может весить от нескольких граммов до тонн.

Литьем легко изготавливаются изделия очень сложной формы, с полыми сечениями, сложными внутренними полостями и неправильной криволинейной поверхностью из труднообрабатываемых металлов.

Читайте также:Термическая обработка стали. Почему это важный фактор в производстве

Доступны многие процессы литья, и выбор процесса для производства конкретных деталей зависит от таких факторов, как стоимость производства, производительность, размер, форма и качество поверхности. Процессы литья отличаются друг от друга в основном типом материала, используемого для подготовки формы, и методом заливки расплавленного материала.

Материал формы обычно представляет собой песок или металл, а метод заливки может использовать силу тяжести, вакуум, низкое или высокое давление. Литье чаще всего используется для изготовления сложных форм, которые было бы сложно или неэкономично изготовить другими методами.

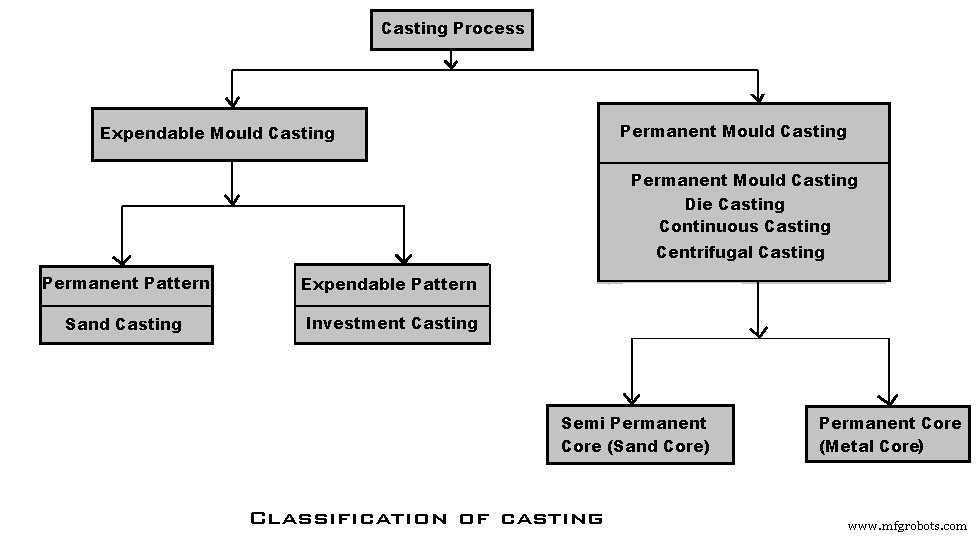

Современный процесс литья делится на две основные категории:

- Расходуемый

- Отливка многоразового использования.

В одноразовом литье он включает литье в песчаные формы, литье в ракушки, литье в гипсовые формы, литье по выплавляемым моделям и литье по выпарному образцу.

В отливке многоразового использования , он включает в себя литье в постоянные формы, литье под давлением, литье полутвердых металлов, центробежное литье, непрерывное литье.

Преимущества процесса литья металла

- Стоимость процесса литья очень низкая по сравнению с другими производственными процессами.

- С помощью этого процесса можно изготавливать очень тяжелые и громоздкие детали, которые трудно изготовить другими способами.

- Литье можно использовать как для массового, так и для серийного производства.

- Изделие может быть отлито как единое целое, и, следовательно, исключается процесс соединения металлов.

Классификация процессов литья металлов

- Современный процесс литья подразделяется на две основные категории:одноразовое и многоразовое (постоянное) литье.

- Когда форма используется для разовой отливки, она делается из песка. Такие формы называются разжимными, так как они разрушаются при изготовлении из отливки.

- Они используются для производства небольших партий.

- Когда форма используется повторно, она изготавливается из металла или графита и называется постоянной формой.

Не пропустите:какие существуют типы нетрадиционного процесса обработки? [PDF]

Типы процесса литья металла

Ниже приведены четыре различных типа процессов литья металлов. используется для крупномасштабного производства:

- Отливка в песчаные формы

- Литье по выплавляемым моделям

- Постоянное литье в форму

- Литье под давлением

1. Литье в песчаные формы

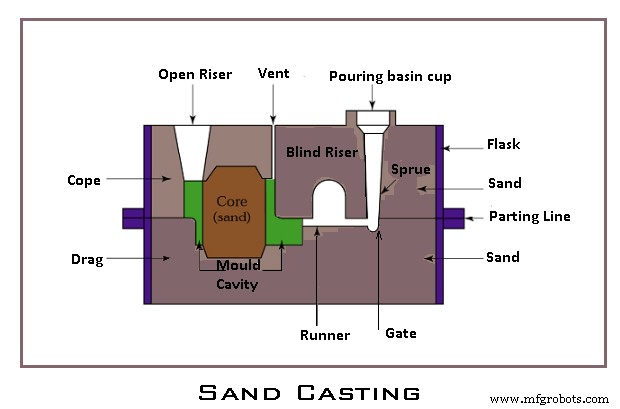

Это наиболее распространенный и широко используемый тип процесса литья металлов. Это одноразовый процесс литья по образцу с постоянной формой. Процесс литья в песчаные формы включает использование печи, металла, модели и песчаной формы.

Для простого литья используется ручная трамбовка песка вокруг шаблона. Для сложных отливок песчаная смесь уплотняется формовочными машинами. Формовочные машины не только увеличивают себестоимость производства, но и улучшают качество литья за счет улучшения приложения и распределения усилий для трамбовки.

Его можно использовать для всех типов металлов, но чистота поверхности и точность размеров не очень хороши по сравнению с другими процессами литья. Это самый экономичный производственный процесс.

Преимущества литья в песчаные формы

- Можно лить практически из любого металла.

- Он не имеет ограничений по размеру и форме.

- Низкая стоимость оборудования.

- Дешевле при мелкосерийном производстве.

Недостатки или ограничения литья в песчаные формы

- Грубая отделка.

- Плохая точность размеров.

- Для литья все еще требуется отделка.

- У него низкая производительность.

2. Литье по выплавляемым моделям

Последовательность операций при литье по выплавляемым моделям представлена ниже:

- Изготовление шаблона :эталонный узор создается из такого материала, как дерево или пластик.

- Изготовление штампов :штамп можно отлить из металла с низкой температурой плавления, используя эталонную выкройку. используются стальные или деревянные штампы.

- Подготовка восковых моделей :Восковые модели изготавливаются путем заливки расплавленного воска в форму. После того, как воск затвердеет, его вынимают из штампа.

- Сборка восковых моделей :В зависимости от размера отливки несколько восковых моделей собираются вместе в виде дерева или кластера с центральной елью и полозьями.

- Покрытие кластера :Кластер теперь покрыт тонким слоем огнеупорного материала. Этот этап выполняется путем погружения всего кластера в тонкую суспензию очень мелкодисперсного огнеупорного материала, смешанного с гидролизованным этилсиликатом, спиртом и гелеобразователем.

- Производство последнего слоя огнеупорного материала :Здесь кластер с покрытием неоднократно погружают в огнеупорный материал относительно крупного помола для достижения желаемой толщины покрытия.

- Отверждение покрытия :Кластер с покрытием оставляют на некоторое время (несколько часов) для сушки и затвердевания.

- Расплавление восковых фигур :форма помещается в печь вверх дном, и воск вытекает из формы, который собирается для повторного использования.

- Предварительный нагрев формы :Обжиг производится при температуре 700-1000°C для придания прочности форме и обеспечения притока расплавленного металла ко всем сложным и тонким участкам.

- Заполнение горячей формы :расплавленный металл заливается в форму под действием силы тяжести, вакуумного давления или силы.

- Очистка отливки :ель и полозья теперь удалены, а отливка очищена и закончена.

Преимущества литья по выплавляемым моделям

- Можно отлить практически любой металл,

- Хорошее качество поверхности.

- Хорошая точность размеров.

- Довольно высокая производительность.

- Можно создавать сложные формы.

- Низкая стоимость отделки.

Недостатки или ограничения литья по выплавляемым моделям

- Высокая стоимость рабочей силы.

- Дорогая форма и узор.

- Ограничение размера части.

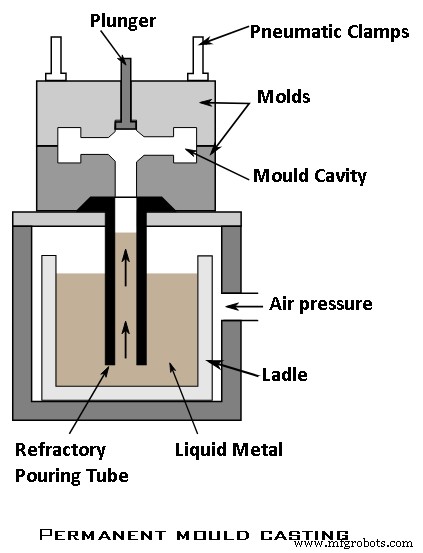

3. Литье в постоянную форму

Существует так много процессов литья в постоянные формы, некоторые из них перечислены ниже:

- Литье в постоянные формы с подачей самотеком

- Литье в постоянные формы под низким давлением

- Литье под давлением

- Центробежное литье

- Непрерывный кастинг

В этих процессах форма используется многократно. Форма обычно состоит из двух половин и предназначена для легкого открывания и закрывания. Для удаления затвердевшей отливки предусмотрены выталкивающие штифты. Металлическая форма непроницаема, поэтому зазоры по плоскостям разъема и штоку эжектора служат вентиляционными отверстиями для выхода газов.

Огнеупорное покрытие на более тонких стенках формы не только увеличивает срок службы формы, но и предотвращает прилипание отливки к стенкам формы.

Предварительный нагрев формы и контролируемое охлаждение формы за счет циркуляции воды поддерживают постоянную температуру формы. Постоянные с другими процессами используются для литья цветных материалов с низкой температурой плавления с использованием форм из легированной стали.

По сравнению с другими процессами в этом процессе достигается лучшая чистота поверхности и точность размеров. Первоначальная стоимость высока, поэтому эти процессы экономичны только тогда, когда требуются большие объемы производства.

Преимущества литья в постоянные формы

- Хорошее качество поверхности.

- Хорошая точность размеров.

- Высокая производительность.

Недостатки или ограничения литья в постоянные формы

- Высокая стоимость формы.

- Он подходит для крупносерийного производства.

- Подходит для отливки простых форм.

- Подходит для легкоплавких металлов.

4. Литье под давлением

Литье под давлением – это очень распространенный тип процесса литья в постоянные формы. Он используется для производства многих компонентов бытовой техники, таких как плиты, вентиляторы, моторы, игрушки и т. д.

Чистота поверхности и допуск литых под давлением деталей настолько хороши, что последующая обработка практически не требуется. Формы для литья под давлением дороги и требуют значительного времени на изготовление; их обычно называют штампами.

Существует два распространенных типа литья под давлением:

- Литье под давлением с горячей камерой

- Литье под давлением с холодной камерой.

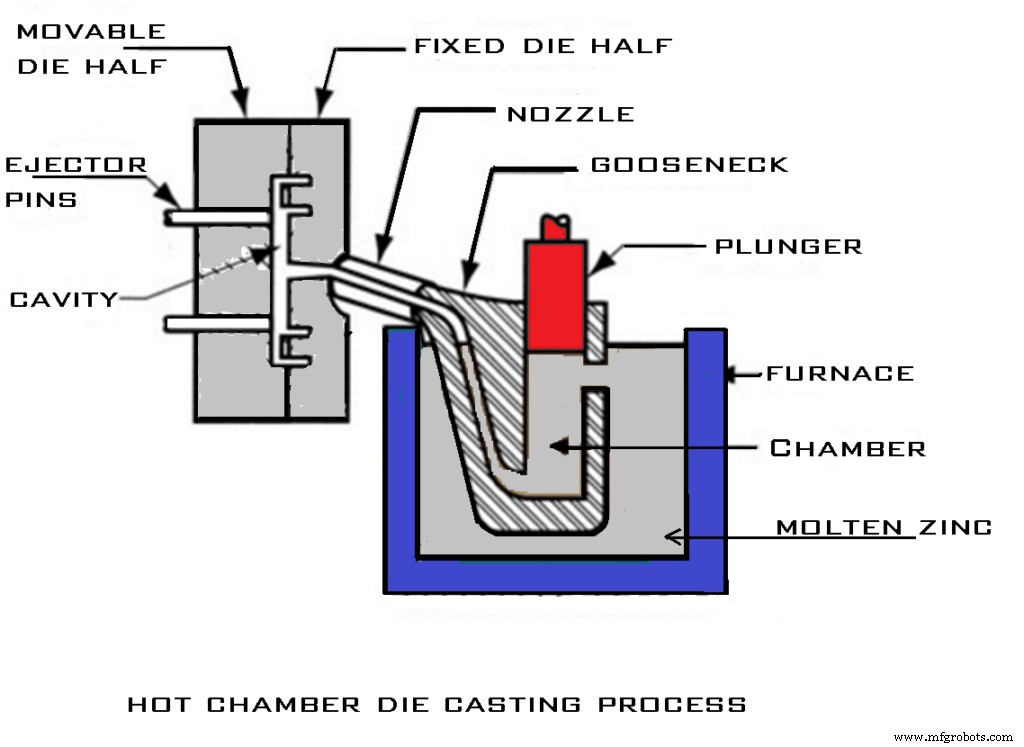

4.1 Процесс литья под давлением в горячей камере

В процессе с горячей камерой (используется для сплавов цинка и магния) камера давления, соединенная с полостью пресс-формы, постоянно заполняется расплавленным металлом.

Основной цикл работы выглядит следующим образом:

- Машина закрыта, а цилиндр с гибкой шеей заполнен расплавленным металлом.

- Плунжер проталкивает расплавленный металл через канал "гусиная шея" и сопло в полость штампа:металл удерживается под давлением до тех пор, пока он не затвердеет.

- Машина открывается, а стержни, если таковые имеются, втягиваются; отливка остается в матрице эжектора; плунжер возвращается, втягивая расплавленный металл обратно через сопло и гусиную шею.

- Выталкивающие штифты выталкивают отливку из матрицы выталкивателя. Когда плунжер открывает впускное отверстие, расплавленный металл снова заполняет цилиндр «гусиная шея».

Процесс с горячей камерой используется для металла, который (а) имеет низкую температуру плавления и (б) не сплавляется с материалом штампа, сталью; распространенными примерами являются олово, цинк и свинец.

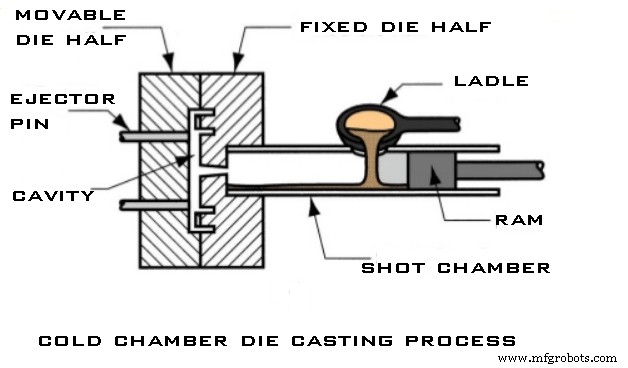

4.2 Процесс литья под давлением в холодной камере

В процессе с холодной камерой расплавленный металл заливается в холодную камеру в каждом цикле. Рабочий цикл

- Машина закрыта, и расплавленный металл заливается в цилиндр холодной камеры.

- Плунжер выталкивает расплавленный металл в полость штампа; металл находится под высоким давлением, пока он не затвердеет.

- Маска открывается, и следует плунжер, чтобы вытолкнуть затвердевшую заготовку из цилиндра, если есть керн, они отводятся.

- Выталкивающие штифты выталкивают отливку из матрицы выталкивателя, и плунжер возвращается в исходное положение.

Этот процесс особенно полезен для металлов с высокой температурой плавления, таких как алюминий и медь (и их сплавы).

Преимущества литья под давлением

- Отличная отделка поверхности.

- Отличная точность размеров.

- Высокая производительность.

- Можно создавать сложные формы.

- Небольшие или нулевые затраты на отделку.

Недостатки или ограничения литья под давлением

- Высокая стоимость штампа.

- Ограничено литьем цветных металлов.

- Ограничение размера части.

Вам может понравиться:Какие бывают дефекты сварки? Их причины и способы устранения [PDF]

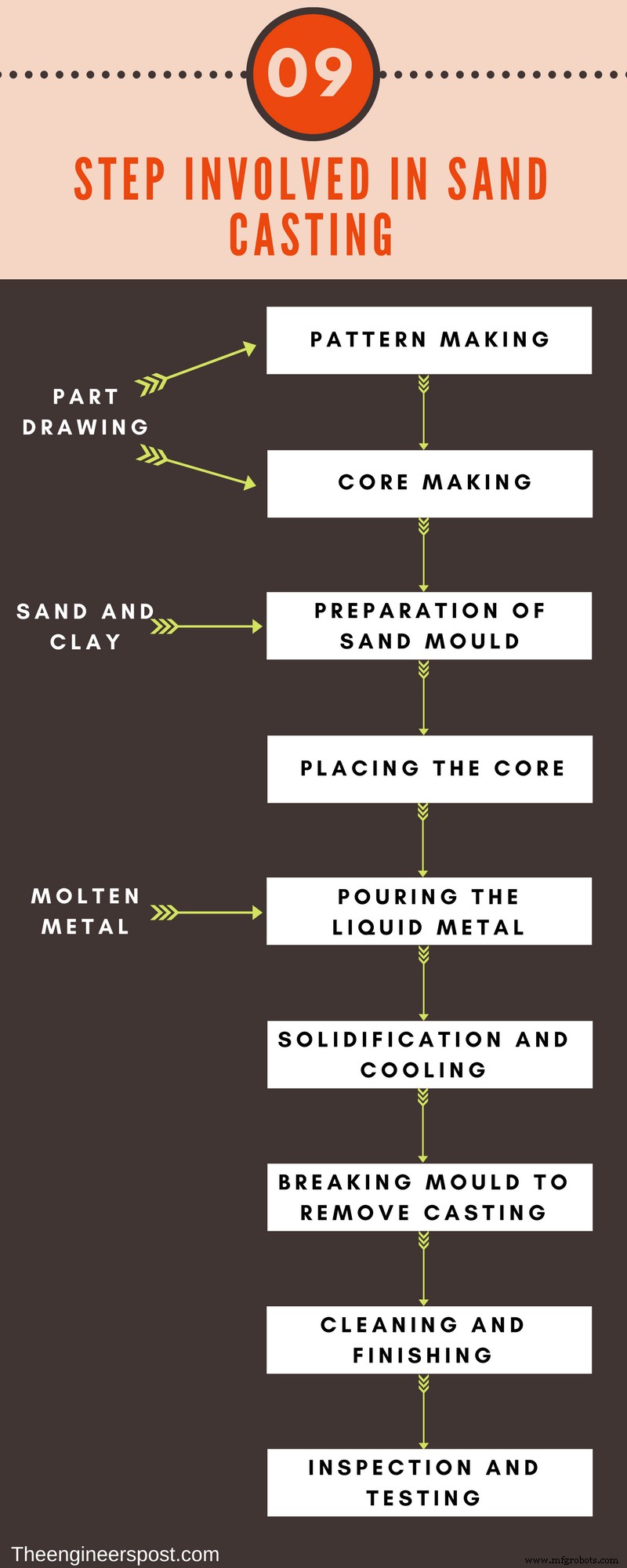

Этапы процесса литья металла

Ниже приведен процесс литья металла для производства литья,

- Создание выкройки

- Формование и изготовление стержней

- Плавка и литье

- Подгонка

- Тестирование и проверка.

Первый этап выполняется вне литейного цеха, а остальные четыре этапа — в литейном цехе.

1. Изготовление выкройки

- При изготовлении моделей модели разрабатываются и подготавливаются в соответствии с чертежом отливки, полученным из отдела планирования, и в соответствии с процессом формования.

- Материалы модели выбираются на основе таких факторов, как количество требуемых отливок и желаемая чистота поверхности при отливке.

- Это ремесло, связанное с изготовлением инструментов, штампов и форм, но также часто включающее элементы тонкой обработки дерева.

- Материалы, используемые для изготовления моделей:дерево, металл или пластик.

2. Формование и изготовление стержней

- Выкройки отправляются на стадию формовки, на которой из песка или материала изготавливаются формы с помощью выкройки, чтобы получить полость желаемой формы.

- Для получения полой части стержни подготавливают в стержневых ящиках. Затем формы и стержни обжигают для придания прочности и, наконец, собирают для заливки.

- Формование можно выполнять вручную или с помощью машин.

- Правильный дизайн формы и расположение для потока расплавленного металла очень важны для производства качественных отливок.

3. Плавление и литье

- Металл правильного состава плавится в подходящей печи.

- Расплавленный металл теперь набирается в ковши и разливается в формы.

- Затем формам дают остыть, чтобы расплавленный металл в форме затвердел.

- Затем отливки вынимают, разбивая формы, и отправляют в секцию очистки.

4. Зачистка

- Отливка отправляется в участок очистки, где удаляются ненужные выступы, налипший песок, а вся поверхность становится чистой и однородной.

- Некоторые отливки также требовали термической обработки, которая проводится только в этом состоянии.

5. Тестирование и проверка

- Инспектор проверяет и осматривает отливку перед отправкой из литейного цеха, чтобы убедиться, что она безупречна и соответствует требуемым спецификациям.

- Если в литье обнаружены какие-либо дефекты, то они полностью забракованы.

Читайте также:Список механических свойств, которые должен знать каждый инженер-механик

Вот и все, спасибо за чтение. Если вам понравилась эта статья, пожалуйста, поделитесь ею с друзьями. Если у вас есть какие-либо вопросы о «типах процесса литья металлов ” можно спросить в комментариях.

Подпишитесь на нашу рассылку, чтобы получать уведомления о новых статьях:

Промышленные технологии

- Типы дефектов литья | Металлы | Отрасли | Металлургия

- Литье в песчаные формы:процесс и характеристики | Отрасли | Металлургия

- Что такое кастинг? - Определение| Виды литья

- Что такое ковка? - определение, процесс и типы

- Что такое листовой металл? - определение, типы и использование

- Что такое литье металлов? - определение, типы и процесс

- Определение металлического литья, типы и процессы

- Быстрое литье металлов:преимущества и области применения

- 3 стадии процесса термообработки

- 4 распространенных типа процессов литья металлов