Роботы получают новые возможности

Автоматизация остается в центре внимания в производстве — по всем очевидным причинам — и поставщики роботов продолжают внедрять новые впечатляющие возможности. Многие вторят Заку Спенсеру, менеджеру по автоматизации робототехники в Methods Machine Tools Inc., Садбери, Массачусетс, когда он говорит, что «большая и захватывающая вещь сейчас — это коллаборативные роботы. Коботы — это инновационные системы автоматизации, которые открывают новые возможности обработки и повышают окупаемость инвестиций. Некоторые клиенты заплатили за коботов менее чем за три месяца».

Спенсер добавил, что популярность коботов во многом объясняется интуитивно понятным способом их программирования. «Вместо того, чтобы проходить через подвесной пульт обучения, чтобы запрограммировать робота для перемещения в определенную точку, вы можете вручную перетащить робота и создать заданную точку в подвесном пульте обучения. Затем вы перетаскиваете робота в следующую позицию и назначаете заданную точку два. Это одна из лучших технологий для коллаборативных роботов».

Производители коботов также произвели революцию в области автоматизации, облегчив интеграцию с сторонними аксессуарами, включая специальные захваты, системы технического зрения, сварочные головки и операционное программное обеспечение. Компания Universal Robots, базирующаяся в Анн-Арборе, штат Мичиган, является лидером в этой области, предлагая более 300 продуктов в своей программе UR+ и еще сотни в разработке. Старший менеджер по приложениям Джо Кэмпбелл называет UR+ «магазином приложений для Universal Robots». Мы даем разработчикам полный доступ [к нашей операционной системе], чтобы они могли разрабатывать программное обеспечение. А затем мы проверяем, тестируем и сертифицируем его».

Расширенный выбор корзин

Способность робота забирать детали из корзины, даже если они расположены случайным образом, не нова. Но такие поставщики, как Universal Robots, упрощают внедрение таких систем. Исторически, объяснил Кэмпбелл, вам приходилось тратить недели на написание кода, чтобы охватить все различные сценарии, возникающие в таких ситуациях. Но решение ActiNav от UR уже включает в себя «большой кусок кода, который разрабатывался в течение длительного периода времени и который убирает все программирование, которое традиционно требуется для определения того, как вы собираетесь добраться от места получения груза до места высадки. … С ActiNav вы обучаете его части … обучаете его местоположению выгрузки, … определяете мусорное ведро, которое в основном касается его в четырех точках, … и определяете любые другие барьеры в пространстве. И тогда система полностью спланирует свой собственный путь и траекторию робота, чтобы добраться от любой точки захвата до точки размещения без специального программирования».

Кэмпбелл добавил, что «обучить деталь» ActiNav так же просто, как импортировать CAD-файл заготовки, а затем указать поверхности, за которые кобот должен ее захватывать. Деталь не обязательно должна быть простой, она просто должна иметь «поверхности, которые позволят вам сделать точный выбор. Это очень просто. Я видел, как ребята берут совершенно новую деталь, с которой система никогда раньше не работала, и настраивают ее примерно за два часа». Более того, по словам Кэмпбелла, в отличие от решений для электронной коммерции, которые часто ассоциируются со случайным выбором корзин, ActiNav достаточно точен, чтобы автоматически загружать станок.

Как вы могли догадаться, ActiNav требуется система трехмерного зрения, чтобы ориентировать кобота для каждого пикапа. В данном случае это датчик от партнера UR+ Photoneo, Братислава, Словакия. По словам Кэмпбелла, устройство монтируется над бункером и почти мгновенно создает детальное изображение. (Система фиксирует 3,2 миллиона 3D-точек за одно сканирование.) Время принятия решения и загрузки также быстрое, и Кэмпбелл считает, что задания с временем цикла около 30 секунд идеально подходят для продукта. Это слишком быстро для оператора, чтобы обслуживать несколько машин, но в пределах времени обработки ActiNav. Если время намного меньше 30 секунд, ActiNav замедлит машинный цикл. Конечно, есть и другие ситуации, в которых вы бы с радостью согласились на более медленное время цикла, например автоматизация ночной смены, которая в противном случае была бы непродуктивной.

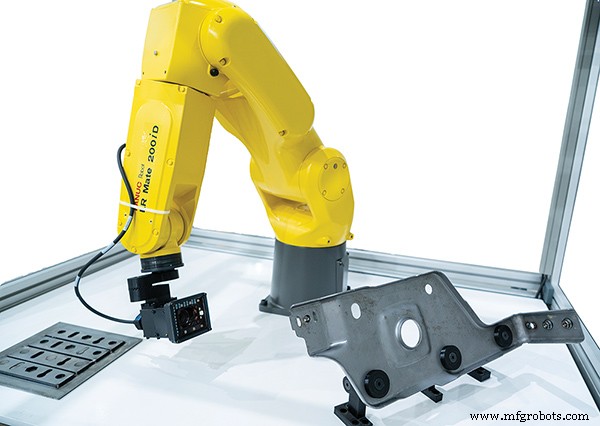

Интеллектуальный подбор контейнеров не ограничивается коботами, и Спенсер из Methods Machine Tools привел реальный пример, в котором роботы FANUC выхватывают кованые алюминиевые корпуса горелок из бункера и загружают их в FANUC RoboDrill для обработки. Ключевым моментом является система iRVision от FANUC, которая создает трехмерное облако точек объектов в бункере. «И эта информация связана с роботом, поэтому он знает, под каким углом приближаться к детали, чтобы иметь возможность точно ее выбрать».

Спенсер указал, что ковка образует линию разъема в месте соединения двух штампов, и эта линия не всегда находится в одном и том же месте. Сложные контурные элементы детали представляли собой еще одну проблему. Но, как и в ActiNav, «вы загружаете 3D-модель в программу и говорите ей, что это та форма, которую мы ищем», — объяснил Спенсер. «Программное обеспечение FANUC учитывает различия в размерах, и оно превосходно позволяет вам устанавливать ограничения для этих изменений». Среднезападный производитель корпусов этих горелок перешел от гигантских роторных машин с ручной загрузкой к автоматизированной ячейке из четырех RoboDrill, обслуживаемых двумя роботами. В результате теперь они производят детали «с повышенной производительностью, большим временем безотказной работы и гораздо меньшим процентом брака, чем на передаточных машинах».

Более свежий пример, связанный со Спенсером, - это автоматическая загрузка больших осей для строительной техники с деревянных салазок для термообработки, а затем в машину. Оси различаются по длине, диаметру и весу (примерно от 200 до 500 фунтов), а размеры партий небольшие. Спенсер добавил, что даже высота деревянных полозьев различается. Методы создали систему, которая позволяла оператору просто перемещать поддон размером 4 × 4 фута (1,22 × 1,22 м) с различными осями — все они стояли вертикально фланцем вниз — в ячейку с помощью вилочного погрузчика. Затем программное обеспечение FANUC и камеры 2D-видения, ориентированные на вид сбоку, определяют, насколько низко должны быть расположены захваты для захвата каждой детали, а верхняя камера определяет правильное положение на полу (по осям X и Y). Спенсер сказал, что вертикальное позиционирование — это «большое технологическое усовершенствование. … На самом деле, возможность сфотографироваться с роботом и измерить это изображение [значительное улучшение.]”

Другие улучшения системы технического зрения

С точки зрения Кэмпбелла, ActiNav — это пример того, как современная робототехника «скрывает невероятно сложные» технологии от пользователя. В том же духе Мика Лайтинен, директор по продажам решений для Fastems Oy AB, Тампере, Финляндия, и Западного Честера, Огайо, рассказала о том, что задача определения координат X и Y с помощью камеры кажется простой, но на самом деле может потребовать сложной обработки изображений. алгоритмы. Например, он указал на американского производителя камер Cognex, последний выпуск смарт-камер которого использует «вычисления нейронной сети для определенных алгоритмов обработки изображений». Он добавил, что такие системы превращают ранее сложную задачу, такую как оптическое считывание символов, в универсальную надежную функцию. Вычислительная мощность этих систем улучшается настолько, что «искусственный интеллект не является отдельной темой от робототехники. … В настоящее время искусственный интеллект все чаще внедряется в интеллектуальные датчики и системы интеллектуальных камер».

Дэвид Брюс, технический директор FANUC America Corp. в Рочестер-Хиллз, штат Мичиган, сообщил, что системы iRVision компании имеют встроенную защиту от ошибок искусственного интеллекта (ИИ) «без какого-либо дополнительного оборудования». iRVision обеспечивает управление роботом на основе машинного зрения 2D или 3D, а «высоконадежный контроллер робота FANUC» управляет как движением робота, так и «обработкой зрения, включая функцию защиты от ошибок AI».

«Поскольку iRVision не использует ПК или интеллектуальную камеру, это не оказывает негативного влияния на надежность рабочей ячейки, — продолжил Брюс. «Предоставляя несколько примеров хороших и плохих деталей, инструмент AI Error Proofing различает их во время производственных циклов. Во время настройки оператор может представить несколько образцов заготовок и разделить их на две категории — хорошие и плохие. Как только оператор классифицирует изображения, функция AI Error Proofing автоматически классифицирует детали во время производственных циклов».

Лайтинен из Fastems предположил, что технология LiDAR (обнаружение света и дальность) в конечном итоге вытеснит системы стереозрения (то есть использование нескольких камер для измерения по осям X, Y и Z). «2D-камеры маленькие, удобные, и их легко разместить в любом месте. Вы можете спрятать их в запястье робота и получить всю информацию. Но если вы хотите использовать 3D-видение, оборудование намного больше и может включать в себя дополнительные лазерные сканеры профиля или любую другую технологию, используемую для измерения третьей координаты».

И наоборот, по его словам, устройства LiDAR ничем не отличаются от 2D-камер, но при этом захватывают 3D-данные. (Лайтинен конкретно упомянул датчики от SICK AG, Вальдкирх, Германия, и Миннеаполис, Миннесота.) «Использование технологии LiDAR для измерения координат X, Y и Z с помощью только одной камеры было бы своего рода революцией», как выразился Лайтинен. . Fastems еще не внедрила такую систему, но провела технико-экономическое обоснование с несколькими клиентами.

Новые возможности роботизированной метрологии

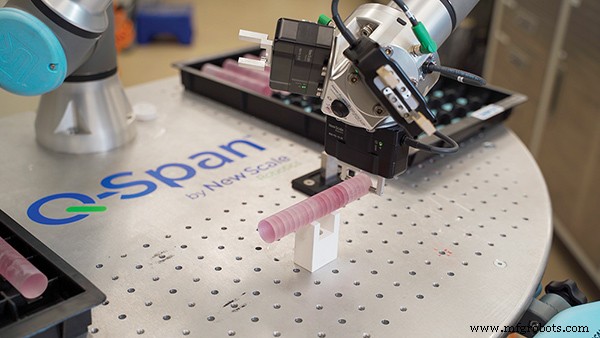

Использование робота для ухода за КИМ или измерительной станцией не является чем-то удивительным и новым, но использование захватов робота для фактического выполнения измерения — нечто новое. Кэмпбелл сказал, что компания New Scale Robotics, Виктор, штат Нью-Йорк, поставщик UR+, разработала захват, который служит высокоточным штангенциркулем в дополнение к функции захвата и установки. И это с точностью до 2,5 мкм.

Кэмпбелл сказал, что пользователи «могут либо взять деталь и записать измерение, пока деталь удерживается, либо они могут использовать захват для микрофона над деталью, проверяя несколько мест, прежде чем взять ее, взять и переместить. Это отличный пример внедрения метрологического процесса прямо в производственный процесс».

New Scale Robotics, подразделение New Scale Technologies, объединяет высокоточный захват с коботом UR3e от Universal Robots для создания рабочей станции Q-Span. Один клиент, компания OptiPro Systems, Онтарио, штат Нью-Йорк, использует Q-Span для 100-процентной инспекции оптических стеклянных цилиндров, выходящих из шлифовального станка OptiSonic. Детали, прошедшие проверку, отправляются на КИМ для окончательной проверки. Это не только устраняет необходимость в ручных проверках, которые компания выполняла ранее, Q-Span также в четыре раза точнее, чем ручные штангенциркули, что, по словам производителя, приводит к более жесткому контролю над производственным процессом и сокращению брака. Кэмпбелл сказал, что захваты New Scale также выполняют за один цикл то, что человеку требуется сделать за шесть шагов. Кроме того, OptiPro может обрабатывать различные детали одним и тем же набором захватов.

Данные от робота

Лайтинен заметил, что сбор серводанных о движении и состоянии робота также дает два важных преимущества. Во-первых, это возможность изучать тенденции профилактического обслуживания, ярким примером которой является программа FANUC ZDT (нулевое время простоя). Второй связан с контролем качества, «собирая данные процесса для конкретного приложения и распределяя их по управляющему программному обеспечению верхнего уровня». Это относится к приложениям, в которых робот воздействует на заготовку, а не на другой станок.

Лайтинен сказал, что аэрокосмическая промышленность предлагает хорошие примеры использования роботов таким образом, например, для чистовой обработки (техника отделки, которая сглаживает или выравнивает металл) компонентов турбины, а также использования данных сервоприводов роботов для управления процессом. «Люди в аэрокосмической отрасли понимают, что вместо того, чтобы производить детали и потом проверять их качество, лучше попытаться контролировать процесс», — сказал он. Это приводит к пониманию того, как производится деталь, и всех ключевых переменных производительности, а также того, как эти значения изменяются в процессе производства. Если все сделано правильно, они используют эти данные для внесения исправлений в режиме реального времени или, при необходимости, автоматически отключают робота и перенаправляют работу другим подразделениям, прежде чем производить какие-либо дефектные детали.

«Это история успеха Fastems в аэрокосмической отрасли. Наше управляющее программное обеспечение может адаптироваться к такого рода изменениям в производственной линии, не останавливая производство». Он добавил, что пандемия COVID-19 вынудила компанию искать клиентов за пределами коммерческой авиации, и она привносит эту философию «измерения процесса, а не части» для новых клиентов.

Совместные роботы

Уже давно на некоторых автоматизированных линиях требуется, чтобы один робот передал деталь другому. А при сварке иногда бывает так, что один многоосевой робот удерживает деталь, а другой перемещает горелку, при этом оба робота находятся под одним управлением. Но относительно редко несколько роботов перемещают одну и ту же деталь. Недавно Fastems установила именно такую систему в США. Детали представляют собой гигантские кольца диаметром до 2,4 м, различной толщины и веса. Лайтинен объяснил, что для их подъема с помощью одного робота потребовался бы очень большой и дорогой трехточечный захват, не говоря уже об очень большом роботе, «и доступность была бы очень затруднена».

«Вместо этого мы используем двух роботов на одной и той же длинной линейной дорожке [которая параллельна производственной линии станков, моечных станций и т. д.]. Роботы двигаются так, как будто они один двурукий робот», — сказал он. «Это контролируется одним контроллером робота, и оба робота получают инструкции из одной программы». Все задачи по захвату и размещению выполняются с помощью простых захватов с двумя пальцами, которые захватывают деталь с обоих концов, одновременно поднимают ее и перемещают.

Система управления автоматикой

- Автоматизация:новый источник и возможности для совместных роботов

- Литье под давлением:новые роботы в Fakuma

- Новые роботы:экономичные и первоклассные

- Новые первоклассные серво-роботы с возможностью подключения к Индустрии 4.0

- Литье под давлением:новые модели экономичных роботов

- Литье под давлением:новый сборщик, роботы и упаковщик коробок

- Литье под давлением:новые роботы на выставке K 2019

- Автоматизация:новое оборудование и программное обеспечение для недорогих роботов

- Обзор преимуществ и возможностей упаковочных роботов

- RIA публикует новый технический отчет о коллаборативных роботах