Суперабразивные круги подтверждают выдающиеся результаты производителей режущего инструмента

Сегодняшние производители промышленного режущего инструмента постоянно и все чаще нуждаются в сокращении времени цикла, лучшем использовании активов, более жестких допусках и улучшенном качестве. Успешное управление производственным предприятием требует большего, чем просто приобретение новейшего современного оборудования и самой передовой технологии шлифования. Приложение измельчения может быть оптимизировано до определенного момента, когда время цикла продукта будет одинаковым. Однако автоматизация процессов настройки, таких как циклы правки и правки, может повысить общую эффективность оборудования (OEE).

Сокращение времени обработки, надежность и более длительный срок службы продукции являются ключевыми требованиями в индустрии режущих инструментов, а эффективное использование правящих дисков и систем шпинделей в режиме онлайн имеет решающее значение для достижения высокой точности и гибкости времени цикла. В течение многих лет автоматизация была синонимом крупномасштабных заводов массового производства (например, автомобильных заводов). Это заставило небольшие мастерские полагаться исключительно на опытных операторов, ручную настройку и стопроцентную проверку качества после производства.

Тем не менее, автоматизация теперь доступна для всех, и ее используют небольшие магазины, которые продолжают адаптировать и понимать технологию и открыты для ее использования. Если производители смогут обеспечить безопасную работу своих процессов при минимальном или полном отсутствии взаимодействия с оператором, они смогут добиться огромных преимуществ, таких как повышение эффективности и срока службы своих шлифовальных кругов и онлайн-аппаратов.

Чтобы максимизировать производительность и срок службы ваших суперабразивных кругов, решающее значение имеет оптимальная правка. Но как лучше всего этого добиться? В результате постоянного поиска инновационных продуктов и процессов было установлено, что за счет использования существующих технологий покраски с минимальными вложениями можно добиться значительных улучшений и снижения затрат.

Онлайн-преимущества

Как правило, существует два типа процедур перевязки. Тот, который может быть выполнен в автономном режиме (с использованием оптического шлифовального станка вне станка) или онлайн (внутри станка с дополнительным шпинделем).

При автономной заправке возникает много простоев машины и более высокая степень взаимодействия с оператором. В качестве альтернативы, правка в режиме онлайн осуществляется внутри машины без необходимости прерывания производственного цикла. Основные преимущества правки онлайн включают, помимо прочего, возможность увеличения производительности станка и снижения трудозатрат при одновременном повышении качества деталей и стабильности процесса.

Переодевание дисков

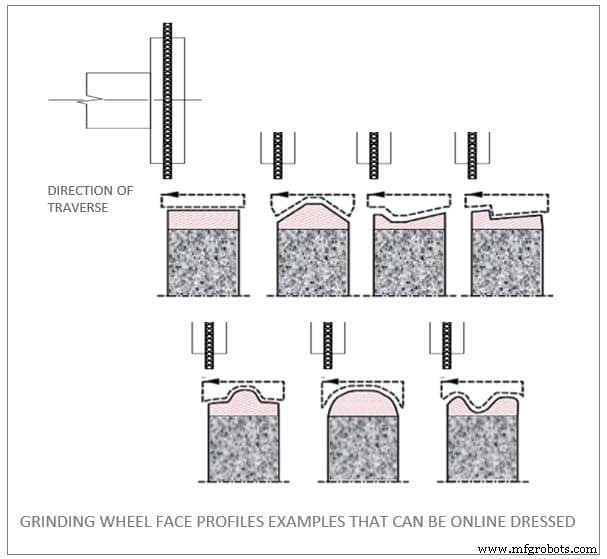

Для онлайн-правки рекомендуются правящие диски с тонким алмазным сечением, проходящим по поверхности шлифовального круга. Различные типы дисков для правки включают синтетические, природные алмазы или логарифмические алмазы, полученные методом ХОПФ.

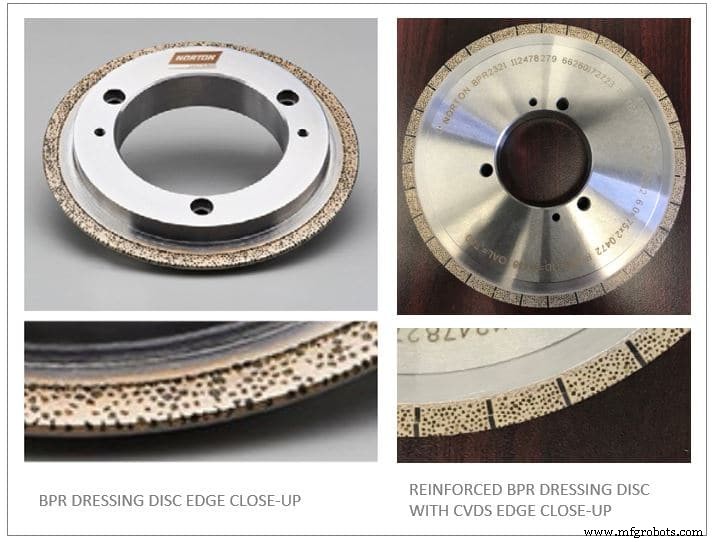

Правящие круги Bonded Profiling Roller (BPR™) от Norton | Saint-Gobain являются оптимальным выбором и состоят из одного расходуемого слоя высококачественного синтетического алмаза, закрепленного паяной металлической матрицей. Один слой расходуемого алмаза устраняет необходимость в притирке, что увеличивает срок службы. Технология BPR позволяет обрабатывать вогнутые и выпуклые профили, обеспечивая постоянную, эффективную и надежную правку ширины алмазного слоя на протяжении всего срока службы правящего станка.

Понимание процесса правки и того, как он влияет на процесс шлифования, является ключом к правильной настройке параметров для оптимизации процесса. Эффекты, связанные с рабочими параметрами, должны быть оптимизированы для приложения.

Обрезка мультимедиа

В дополнение к правящим дискам жизненно важно иметь надлежащие режущие материалы (алмазы), соответствующие требованиям правки. Как упоминалось ранее, правящие диски состоят из синтетических, натуральных или CVD бревен. Как правило, алмазы CVD в основном используются для правки обычных шлифовальных кругов.

CVD — это синтетические алмазы, которые производятся с использованием методов химического осаждения из паровой фазы (CVD). Этот метод позволяет получать алмазы длинной формы с очень однородной площадью поперечного сечения. Эти синтетические алмазы обеспечивают превосходное усиление кромок, что приводит к увеличению срока службы алмазного вала и более последовательному процессу правки.

Было продемонстрировано, что за счет расширения возможностей технологии BPR с использованием «журналов» CVD во время перевязки в режиме онлайн можно добиться следующего:

- Более последовательный и надежный процесс.

- Увеличенный срок службы правящего и шлифовального кругов. В упомянутой выше демонстрации за счет армирования правящих дисков BPR бревнами CVD срок службы правящего станка увеличился на 56 %, при этом 91 % общей подачи правящего инструмента был получен от рифленого алмазного круга без ущерба для качества правки.

- Непрерывный алмазный слой, обеспечивающий постоянную площадь контакта и условия правки, обеспечивающий однородность обрабатываемой детали и шероховатость поверхности правящего круга после цикла правки.

- Более агрессивное шлифование и более высокая скорость съема материала повышают производительность.

- Сокращение времени цикла переодевания в Интернете.

- Улучшение качества продукции. Усиленный BPR использует меньшее усилие шлифования, что сводит к минимуму прогиб, приводит к повышению точности обработки и исключает поломки инструмента.

- Низкая и стабильная мощность измельчения.

Новая эра производства инструментов

Используя методы, описанные в этой статье, суперабразивные круги могут дать еще более высокие результаты, чем когда-либо прежде, для производителей режущего инструмента. В сочетании с автоматизацией они помогают создать новую, более эффективную эру производства режущего инструмента.

Система управления автоматикой

- Какой инструмент лучше всего подходит для резки листового металла?

- Автоматические устройства смены инструмента для роботов

- Наборы конечных эффекторов для CRX-коботов

- Устройство смены инструмента для небольших шестиосевых роботов

- Определение параметров токарных станков с ЧПУ

- Plex запускает новую систему управления качеством для производителей

- Вертикальный токарный центр для тяжелой обработки

- Производитель режущего инструмента растет за счет диверсификации и автоматизации

- 8 тактик, которые необходимо знать для прецизионной медицинской обработки

- 5 советов по резке жаропрочных сплавов на основе никеля