Прямая экструзия и системы Боудена

Одним из важнейших элементов 3D FDM-принтера является комплект, состоящий из экструдера и хотэнда.

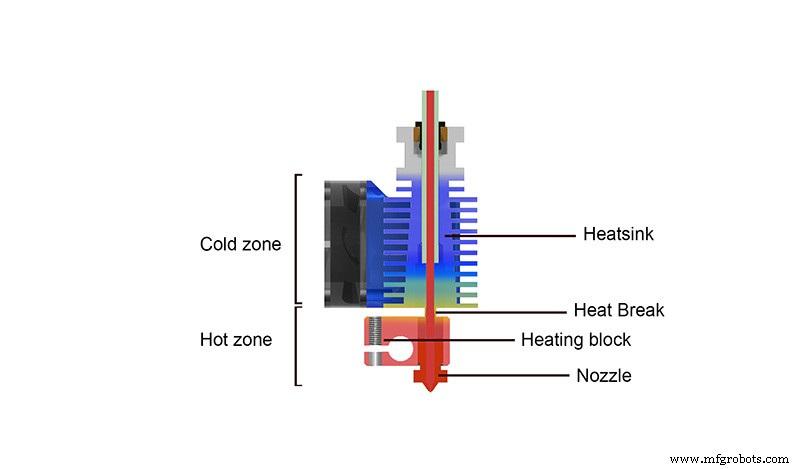

Хотэнд — это элемент, предназначенный для расплавления нити, чтобы она могла течь через сопло , предотвращая передачу тепла за пределы так называемой горячей зоны.

Для этого отели обычно состоят из четырех частей:

- Сопло или сопло :это элемент, через который течет расплавленная нить, чтобы отложиться в изделии. Его диаметр определяет диаметр нити экструдированного материала и, следовательно, разрешение принтера в координатах XY.

- Нагревательный блок: Это элемент, отвечающий за нагрев сопла до температуры печати и поддержание его стабильности.

- Тепловой перерыв: Служит терморазрывным мостом. Отделите горячую зону от холодной.

- Радиатор: Его функция состоит в том, чтобы охлаждать холодную зону, рассеивая избыточное тепло, передаваемое нагревательным блоком.

Изображение 1:Температура внутри хотэнда. Источник:E3D.com

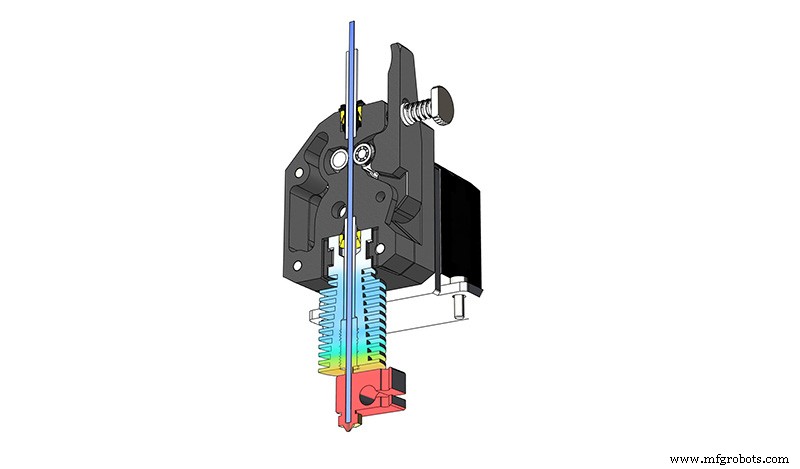

С другой стороны, экструдер отвечает за втягивание нити в хотэнд, чтобы внутри хотэнда создавалось достаточное давление, чтобы расплавленный материал текла постоянно и равномерно через сопло.

Изображение 2. Прямой экструдер. Источник:E3D.com

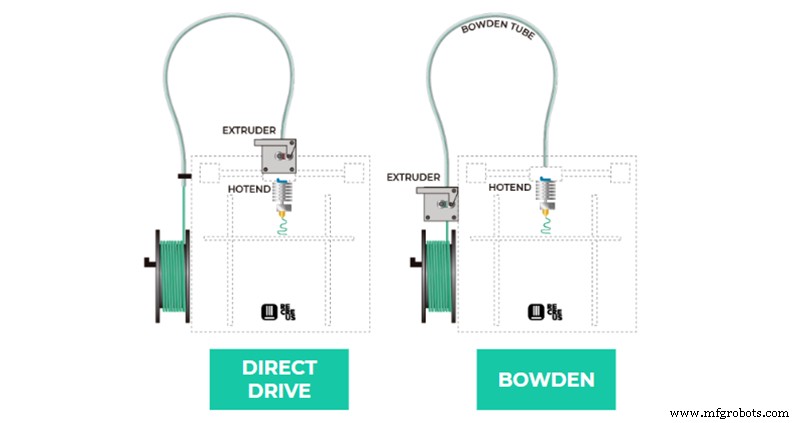

В настоящее время существует два способа объединения хотэнда с экструдером:системы прямой экструзии и системы Боудена.

Изображение 3. Схема принтера с прямым экструдером и боуденом. Источник:Recreus.com

В системах прямой экструзии экструдер и хотэнд образуют единый элемент , минимизируя расстояние между точкой вытягивания и соплом.

В системах экструзии Боудена экструдер фиксируется в раме 3D-принтера и проталкивает нить в хотэнд через трубку, называемую трубкой Боудена.

Хотя было много дискуссий о том, какая из двух систем лучше, обе имеют большие преимущества. , а также некоторые недостатки. Выбор наиболее подходящего зависит от нескольких факторов таких как тип обычно используемого материала, скорость печати или качество рамы принтера.

Отзывы

Когда экструдер подталкивает нить к горячему концу, нить сжимается, создавая необходимое давление внутри сопла для правильного течения расплавленного материала . Однако, когда мы не хотим экструдировать материал, будет недостаточно перестать проталкивать нить, так как остаточное давление из-за сжатия заставит материал продолжать течь. Вот почему каждый раз, когда хот-энд перемещается в новое положение и нет необходимости добавлять материал, нить необходимо втягивать на необходимое расстояние, чтобы она могла разгрузиться и сбросить давление внутри сопла. Это называется ретракцией и имеет большое значение в процессе 3D-печати.

Изображение 4:Esquema de la retracción. Источник:sublimelayers.com

Поскольку пластмассы, как правило, не являются жесткими материалами, чем больше расстояние между экструдером и хотэндом , тем большее сжатие нити требуется для достижения адекватного давления на сопле. Это также увеличивает расстояние отвода, необходимое для сброса давления. . Вот почему в то время как в прямых системах расстояния отвода обычно составляют от 0,8 мм до 2 мм, в системах экструзии Боудена они могут достигать значений 5 или 6 мм.

Возможность использовать низкие значения отвода имеет важные преимущества. . С одной стороны, время отвода меньше, что в частях, требующих многократных отводов, может означать значительное сокращение времени печати. . С другой стороны, малое расстояние отвода сводит к минимуму риск того, что расплавленная часть нити достигнет холодной зоны хотэнда, тем самым предотвратив ее затвердевание и расширение, вызывающее заедание.

Именно этот последний фактор заставляет экструдеры Боудена требовать более сложной и точной калибровки втягивания. поскольку существует очень небольшой запас между значением втягивания, которое слишком мало, чтобы вызвать просачивание или натяжение, и слишком высоким значением, вызывающим засорение.

Гибкие нити

Еще одним прямым следствием расстояния между экструдером и хотэндом является поведение гибких нитей.

В системах Боудена нить направляется от экструдера к хотэнду по трубке. , обычно тефлон. Хотя идеальный внутренний диаметр трубки должен быть таким же, как у нити, на практике это неосуществимо как из-за небольших изменений диаметра из-за производственных допусков, так и из-за высоких сил трения, которые могут возникнуть. Вот почему все трубки Боудена имеют определенный зазор. , и хотя с большинством материалов это не проблема, с гибкими трубками проблема.

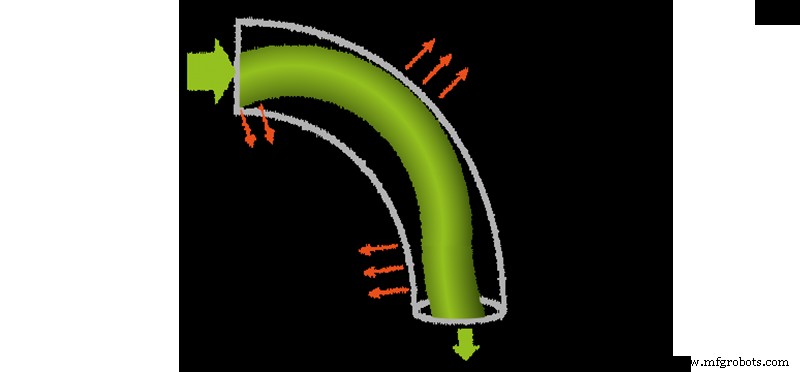

Изображение 5:Изгиб нити внутри трубки Боудена. Источник:E3D.com

Из-за своей высокой гибкости такие материалы, как ТПУ и ТПЭ, имеют тенденцию изгибаться внутри трубки Боудена, перенаправляя растягивающие усилия от экструдера на стенки трубки. Это очень затрудняет достижение постоянного давления на сопло для обеспечения правильной экструзии .

Кроме того, в гибких материалах сжатие нити, необходимое для достижения адекватного давления в сопле, намного больше, чем в случае других материалов, таких как PLA, что во многих случаях вызывает необходимость использования чрезмерно высокого втягивания расстояния.

Несмотря на все это, при наличии определенного опыта эти гибкие материалы большей твердости можно печатать на боуденовских системах, особенно при использовании формата 2,85 мм или 3 мм. избегайте использования опровержений и используйте высококачественную трубку Боудена узкого диаметра как Козерог XS.

Изображение 6. Трубка Bowden Capricorn XS. источник:Captubes.com

Без сомнения,идеальной системой для работы с гибкими материалами является прямая экструзия. . Короткий путь между экструдером и хотэндом минимизирует сжатие нити и позволяет ей быть более тугой, предотвращая ее изгиб внутри. Эти так называемые компактные экструдеры, такие как Titan Aero или особенно E3D Hemera, позволяют просто использовать все виды гибких материалов с высоким качеством печати.

Инерция

Несмотря на то, что как по усадке, так и по использованию гибких нитей, побеждают системы прямой экструзии , есть одна особенность, по которой системы Боудена выделяются и то, что для некоторых приложений может иметь большое значение:инерция.

Одним из основных параметров печати является скорость . И хотя многие принтеры позволяют использовать скорость до 80 или 100 мм/с, существует пороговая скорость, выше которой невозможно печатать без ущерба для качества детали . Это связано с тем, что хотэнд не может двигаться с постоянной скоростью, но каждый раз, когда он меняет направление, он должен замедляться до определенной скорости изменения направления, а затем снова ускоряться.

Это связано с первым законом Ньютона. . Из-за массы, которую имеет хотэнд, при движении на него действует определенная сила инерции, тем больше, чем больше его масса или скорость . При изменении направления сила инерции передается на остальную часть принтера, вызывая вибрации и значительную потерю точности . Чтобы этого не произошло, перед сменой направления необходимо снизить скорость до значения, которое в основном будет зависеть от жесткости конструкции принтера и веса хотэнда. Менее прочная и легкая конструкция предполагает использование более низких скоростей смены направления и более медленных кривых ускорения и торможения , так как его способность поглощать инерцию будет меньше, что потребует более низких скоростей и более длительного времени печати. Единственный способ уменьшить инерцию — уменьшить скорость или вес.

Изображение 7:Влияние вибраций, вызванных инерцией, на качество печати. Источник:2Dprinterwiki.com

И именно здесь системы Боудена играют с преимуществом. Фиксируя экструдер, который является самой тяжелой частью, и перемещая только горячую часть, инерция значительно снижается . Это позволяет 3D-принтерам с системами Боудена использовать значительно более высокие скорости печати, чем принтеры с прямой системой, без ущерба для качества печати.

Выбор между системой Боудена и прямой.

Выбор между прямой системой и Боуденом в основном зависит от того, что важнее:скорость печати или универсальность и простота использования новых материалов. .

Если вы хотите производить наибольшее количество деталей в кратчайшие сроки и, как правило, используется мало материалов и жестких материалов, таких как PLA или PETG, принтер с системой Боудена будет лучшим решением.

С другой стороны, если приоритетом является использование технических и эластичных материалов и получение максимально возможного качества ценой потери скорости печати система прямой экструзии будет идеальным вариантом.

3D печать

- Роль облачных вычислений в вооруженных силах и обороне

- Встроенные системы и системная интеграция

- Чистота IS iFP Системы очистки и промывки деталей

- Что такое экструзия? - Работа, типы и применение

- История и будущее экструзии алюминия

- SCADA-системы и индустрия 4.0

- Транспортные шины и системы для кранов

- Сплав 10 (C17500) TF00 Ковка и экструзия

- Сплав 3 (C17510) TB00 Ковка и экструзия

- Сплав 3 (C17510) TF00 Ковка и экструзия