В чем разница между кевларом® и углеродным волокном?

Как кевлар®, так и углеродное волокно имеют интересную историю, демонстрирующую исследование материалов и инновации. В Markforged мы любим исследовать материалы и их комбинации, раскрывать новый потенциал и руководить разработкой инноваций в индустрии аддитивного производства. Мы являемся лидером в области 3D-печати непрерывных волоконных нитей с помощью нашего запатентованного процесса CFF (Continuous Filament Fabrication), который позволяет укладывать непрерывные волокна в детали из оникса FFF для эффективного усиления пластиковых деталей металлической прочностью. Это значительно увеличивает долговечность и срок службы детали, а также оптимизирует профиль прочности детали за счет добавления волокон там, где прочность требуется больше всего.

Давайте еще немного изучим наше понимание кевлара.

США. Пример использования армии

Прочтите нашу новейшую историю успеха клиентов о крупной тренировочной базе для армии США.

Кевлар

О чем вы думаете, когда слышите название кевлар? Большинство людей думают о пуленепробиваемых жилетах. Вы можете не подумать DuPont ™, но этот материал был разработан DuPont ™ еще в 1964 году польско-американским химиком Стефани Кволек.

Знаете ли вы, что кевлар может использоваться по-разному в разных отраслях? Вы можете найти его в повседневных приложениях, например:

- Шины для автомобилей и велосипедов

- Таблички для гирь

- Паруса и канат

- Перчатки, носки и багаж

- Ботинки рабочие

- Тормозные колодки

- Защитное снаряжение

- Герметики

Кевлар - это синтетическое волокно, которое относится к группе термостойких арамидных волокон. Кевлар и Номекс входят в эту группу. Синтетические волокна - это волокна, синтезированные путем химического синтеза, в отличие от натуральных волокон, полученных из живых организмов. Синтетические волокна получают путем выдавливания волокнообразующего материала через фильеры, формируя волокна.

Кевлар имеет высокомодульный тип, используемый в основном в волоконно-оптических кабелях, обработке текстиля, канатах, кабелях, армировании пластмасс и композитных материалах для аэрокосмической, автомобильной, оборонной, энергетической, бытовой, электронной, медицинской и тяжелой промышленности и многих других. Инженерное командование военно-морских сооружений изучило возможности использования кевларового каната в океанотехнике и строительстве, в результате чего были разработаны инновационные конструкции и приложения, обеспечиваемые невероятной прочностью на растяжение и плавучестью кевлара. Кевларовое волокно имеет прочность на разрыв, сравнимую с прочностью углеродного волокна, модуль упругости между стекловолокном и углеродным волокном и более низкую плотность, чем у обоих.

Кевлар-арамид используется для высокоэффективных композитных материалов, где важны легкий вес, высокая прочность и жесткость, устойчивость к повреждениям и устойчивость к усталости и разрушению под напряжением. Markforged обнаруживает, что усиление оникса, оникса FR и даже Nylon White с помощью кевлара позволяет инженерам и проектировщикам деталей создавать чрезвычайно универсальные детали. Кевлар может претерпевать значительные изменения в низкотемпературных средах до 320 ° F (-196 ° C) и не проявлять хрупкости или разрушения, а также в средах с электронным излучением, поскольку электронное излучение не вредит кевлару. Однако кевлар чувствителен к УФ (ультрафиолетовому) свету.

Дизайнеры могут разработать детали, которые будут безопасными, прочными, жесткими, легкими и устойчивыми к окружающей среде, условиям применения и нагрузки, печатая с использованием непрерывных волокон. Разрабатывая детали с помощью процесса CFF (производство непрерывных волокон), разработчики могут использовать прочность кевлара на растяжение (растяжение или растяжение), которая более чем в восемь раз превышает прочность стальной проволоки.

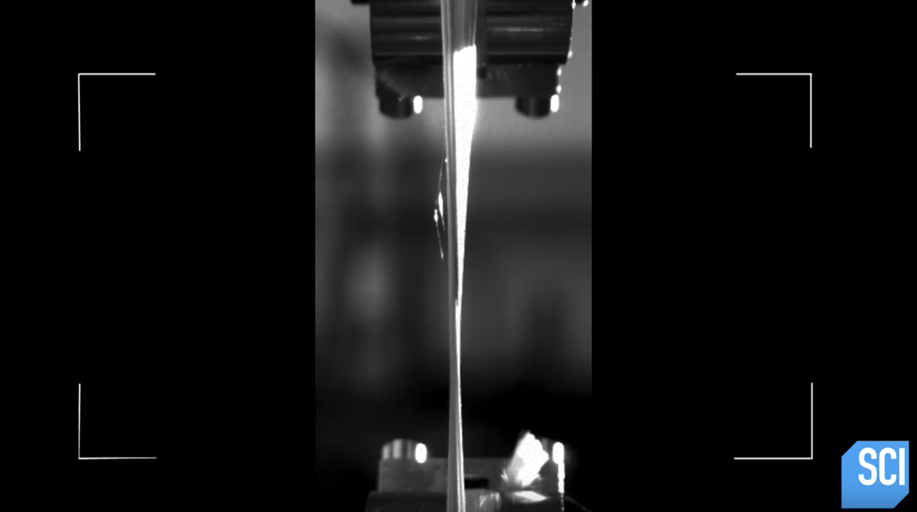

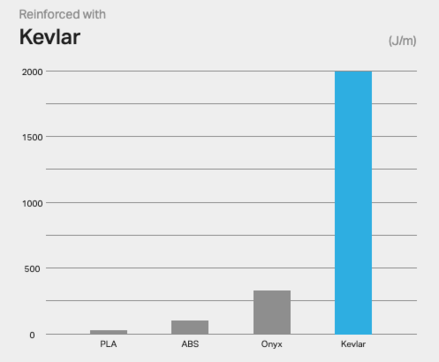

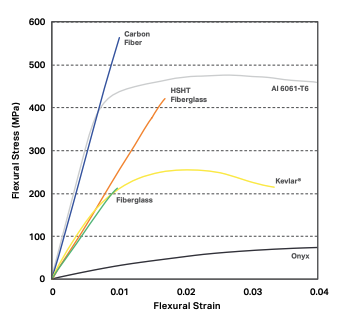

Армирование CFF позволяет любому проектировщику создавать композитные детали с прочностью металла, увеличивать долговечность детали (срок службы) и оптимизировать прочность детали там, где это больше всего необходимо. Кевлар также имеет очень большой диапазон пластической деформации, и когда он выходит из строя, он делает это по одной нити за раз и даже сгибается или падает вместо того, чтобы сломаться. По сравнению с другими волокнами, такими как углеродное волокно, у него гораздо более предсказуемый и простительный режим отказа.

Уникальные свойства волокон кевлара:

- Очень низкая растяжка

- Высокая прочность на разрыв

- Очень высокое отношение прочности к весу

- Отличная устойчивость к усталости

- Хорошая производительность в большом диапазоне температур

- Не тает; разлагается при температуре от 427 до 482 ° C (800–900 ° F)

- Низкая ползучесть

- Без усадки

- Хорошая химическая стабильность

- Высокая стойкость к истиранию

- Слабая прочность в поперечном направлении (слабая прочность на сжатие)

- Режим наименьшего катастрофического отказа среди всех нитей Markforged

Ударопрочность

Кевлар в 8 раз более устойчив к ударам, чем АБС, но при этом на 15-20% легче других наших армирующих волокон.

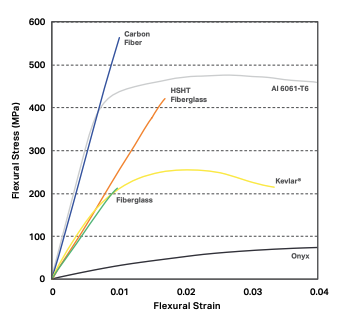

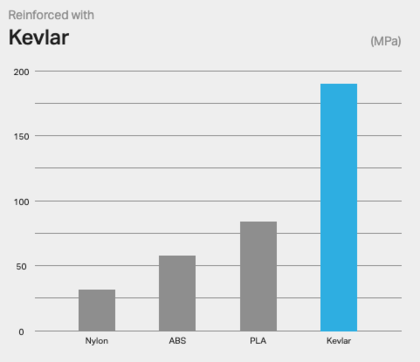

Прочность на изгиб

При трехточечном изгибе кевлар, напечатанный на 3D-принтере, в 3 раза прочнее АБС и в 6 раз прочнее нейлона.

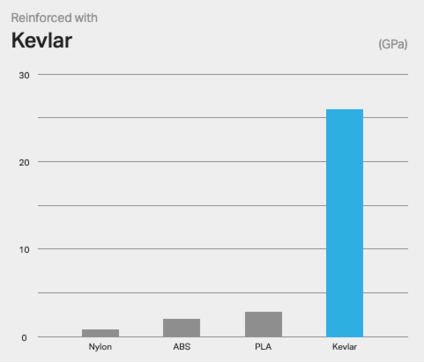

Жесткость при изгибе

Кевлар, напечатанный на 3D-принтере, в 12 раз жестче, чем ABS, и в 30 раз жестче, чем нейлон.

Кевлар обладает превосходной прочностью, что делает его оптимальным для деталей, которые подвергаются многократным и внезапным нагрузкам. Такой же жесткий, как стекловолокно, и гораздо более пластичный, он может использоваться в самых разных областях, связанных с аддитивным производством, таких как:

- Спортивная обувь

- Робототехника и люльки

- Концевые эффекторы / захваты

- Чехлы для смартфонов, личная электроника

- Детали, предназначенные для привода от гидравлики или пневматики

- Защитное снаряжение, каски; боевой, мотоцикл

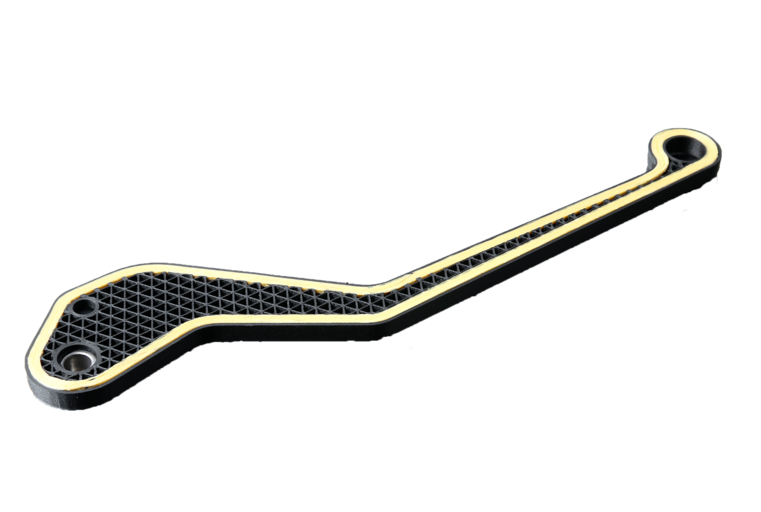

- Тормозные рычаги, фиксаторы, крепления

- Приспособления, оснастка, зажимные приспособления, мягкие губки

- Шестерни, гаечные ключи, дроны

- Спортивные товары и аксессуары, карабины

- Части конечного использования, потребительские товары и т. Д.

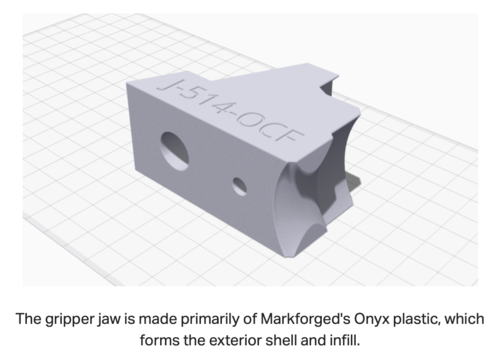

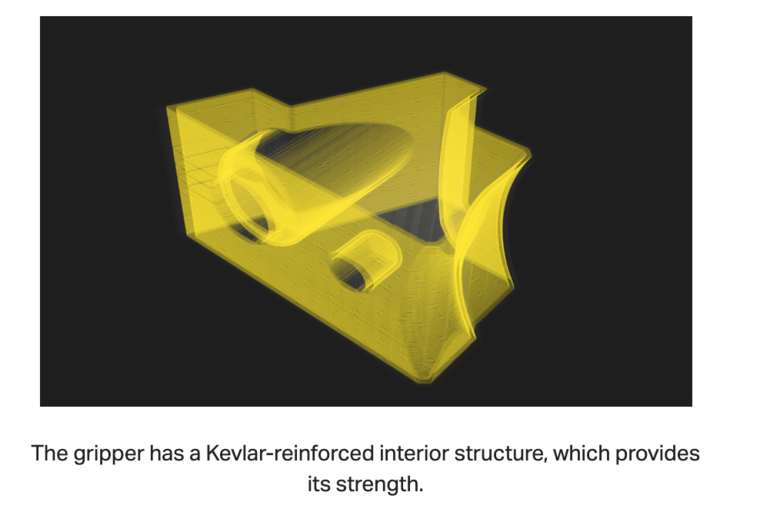

Захваты клапана Dixon напечатаны ониксом и усилены кевларом. Материал должен быть достаточно прочным, чтобы передавать усилие зажима, выдерживать повторяющиеся циклы нагружения и не повредить клапаны.

Композиты в 3D-печати используют преимущества прочности на сжатие пластиковой матрицы - опорной структуры, которая составляет большую часть объема детали, - и прочности на разрыв встроенных волокон. Эти два материала взаимозависимы:без волокна прочность пластмассовой детали определяется степенью адгезии внутри и между экструдированными пластиковыми нитями. Без матрицы волокно не имеет структуры и, следовательно, не может сохранять свою форму. Матрица создает пространство, так что волокно имеет рычаг для стабилизации нагрузки. В сочетании они взаимодействуют друг с другом, образуя композит с большей прочностью как на сжатие, так и на растяжение, чем каждый из них может предложить по отдельности. Это верно для всех наших волокон; Кевлар, углеродное волокно, стекловолокно и стекловолокно HSHT.

А теперь давайте подробнее рассмотрим наше понимание углеродного волокна.

Углеродное волокно

Нить из углеродного волокна состоит из атомов углерода, организованных в кристаллическую структуру. Благодаря очень высокой жесткости и прочности он широко используется в аэрокосмической и автомобильной промышленности. У него одно из самых высоких соотношений прочности к весу - выше, чем у стали и титана.

Прочтите наше бесплатное руководство по созданию композитов

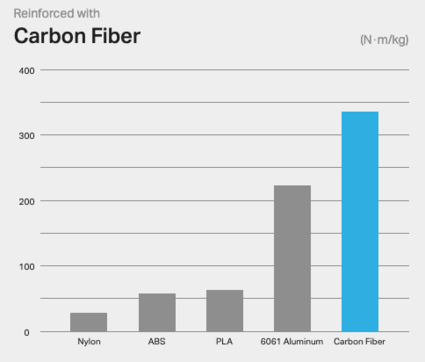

Отношение прочности к весу

По сравнению с алюминием 6061, углеродное волокно, напечатанное на 3D-принтере, имеет на 50% более высокое отношение прочности к весу при изгибе и на 300% выше при растяжении.

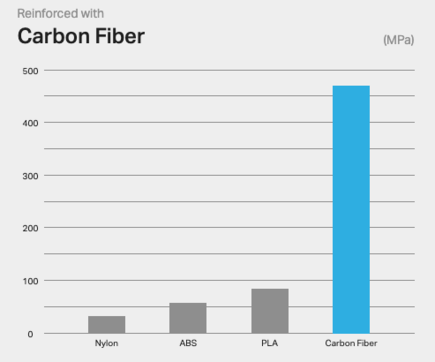

Прочность на изгиб

При трехточечном изгибе наше углеродное волокно, напечатанное на 3D-принтере, в 8 раз прочнее, чем ABS, и на 20% прочнее алюминия.

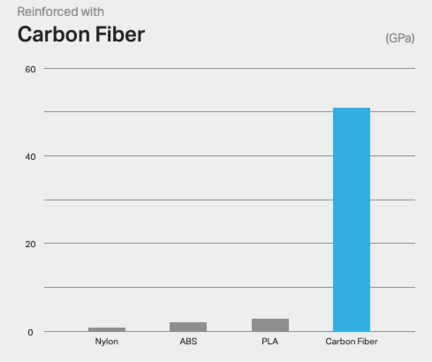

Жесткость при изгибе

Напечатанная на 3D-принтере углеродная нить в 25 раз жестче, чем ABS, и в 2 раза жестче, чем остальные армирующие волокна Markforged.

Характеристики материала углеродного волокна:

- Углеродное волокно, напечатанное на 3D-принтере Markforged, равно пределу текучести алюминия 6061

- Он выходит из строя при том же напряжении, при котором алюминий начинает пластически деформироваться.

- Углеродное волокно вернется к своей первоначальной форме после снятия нагрузки, в то время как алюминий пластически деформируется.

- Высокая жесткость и высокая удельная масса.

- Проводящий электричество

- Устойчивость к коррозии и нагреванию.

- Жесткость до разрушения (разрушение происходит внезапно и непредсказуемо)

- Идеальная нагрузка - постоянная - постоянная поддержка известной силы.

Невероятные свойства углеродного волокна позволяют использовать его в качестве замены металла там, где важна экономия веса. Теперь у каждой отрасли есть возможность использовать CFF с углеродным волокном и печатать невероятно прочные детали. Генеративный дизайн также предлагает преимущества в сочетании с Markforged CFF, который позволяет дизайнерам исследовать несколько оптимизированных решений и иметь возможность выбрать лучший дизайн, адаптированный для его использования, как с точки зрения дизайна, так и с точки зрения прочности.

Углеродное волокно можно использовать для самых разных целей; аэрокосмическая промышленность, автомобилестроение, архитектура и строительство, товары народного потребления, медицина, энергетика, оборона, электроника, промышленное оборудование и т. д., адаптированные для аддитивного производства, и этому списку нет конца, поэтому вот лишь некоторые из них:

- Робототехника и роботизированные руки

- Концевые эффекторы, захваты и мягкие губки.

- Инспекционные приспособления, приспособления для сварки и приспособления для КИМ.

- Инструменты формования

- Велосипеды и их компоненты

- Высококачественные приложения для автоспорта.

Взгляните на вариант использования Haddington Dynamics - роботизированную руку, напечатанную на 3D-принтере, армированную непрерывной нитью из углеродного волокна, достаточно жесткую и легкую, чтобы роботизированная рука имела точность 50 микрон. Используя 3D-принтер из углеродного волокна, компания смогла сократить количество деталей с 800 до менее 70.

Обращайтесь к нам за дополнительной помощью или советом о том, какое армирующее волокно лучше всего подходит для вашего применения. Закажите сегодня образец кевлара или углеродного волокна.

Справочный список:

- Феррер, М. Кеннет и Свенсон, К. Ричард, «Руководство по выбору и спецификации кевларового каната для проектирования и строительства океана», страницы v, 9, 39, https://apps.dtic.mil/dtic/tr/fulltext/u2/a163255.pdf , июль 1976 г., Военно-морская исследовательская лаборатория, Военно-морские объекты, Инженерное командование, Вашингтон, округ Колумбия.

- Смит, Ф. Уильям, 1996 г., «Принципы материаловедения и инженерии, третье издание», McGraw-Hill, Inc., стр. 774, ISBN-0-07-059241-1.

- DuPont ™. Применение кевлара DuPont ™ - «Путь кевлара®, сверху вниз». YouTube, август 2014 г. https://youtu.be/hIqKoZLL4QU?t=90 .

- DuPont ™. 2017, Техническое руководство по кевларовому арамидному волокну, страницы 12, 14, 16, https://www.DuPont Controller.com/content/dam/DuPont Controller/products-and-services/fabrics-fibers-and-nonwovens/fibers/documents/Kevlar_Technical_Guide_0319.pdf

- Научный канал. «Смотрите в замедленном режиме, как кевларовые волокна проходят испытания». YouTube, июнь 2017 г. https://youtu.be/ybgMEjl9j-g .

- Йунг К. К. и Рао К. П. «Механические свойства термопластичных композитов, армированных кевларовым волокном», стр. 411, https://pdfs.semanticscholar.org/fa3f/845bb8b7230c6d82b29392c8c5baf7da10d5.pdf , 29 января 2010 г., факультет механической и биомедицинской инженерии, Городской университет Гонконга, САР Гонконг, Китай

- Авторы Википедии. «Кевлар». Википедия, свободная энциклопедия. Википедия, Бесплатная энциклопедия, 11 августа 2019 г., Интернет. 16 сентября 2019 г. https://en.wikipedia.org/wiki/Kevlar#History .

- Авторы Википедии. «Арамид». Википедия, свободная энциклопедия. Википедия, Бесплатная энциклопедия, 8 сентября 2019 г., Web. 16 сентября 2019 г. https://en.wikipedia.org/wiki/Aramid .

- Авторы Википедии. "Синтетическое волокно." Википедия, свободная энциклопедия. Википедия, Бесплатная энциклопедия, 7 сентября 2019 г., Web. 16 сентября 2019 г. https://en.wikipedia.org/wiki/Synthetic_fiber .

- Уильямс Брайан, Аттвуд Луиза, Треухерц Полин, 2017 г., «Дизайн и технологии:все категории и системы материалов, огнестойкие материалы», 2017 г.

3D печать

- В чем разница между облаком и виртуализацией?

- В чем разница между датчиком и датчиком?

- В чем разница между углеродистой и нержавеющей сталью?

- В чем разница между Индустрией 4.0 и Индустрией 5.0?

- В чем разница между ковкой, штамповкой и литьем?

- Разница между двигателями постоянного и переменного тока

- В чем разница между изготовлением металла и сваркой металла?

- В чем разница между WEDM-LS, WEDM-MS и WEDM-HS?

- Разница между давлением и расходом

- В чем разница между SCFM, ACFM и ICFM?