Высокопрочная 3D-печать - изотропная заливка, часть 2

Обновление: Если вам интересно узнать больше о том, как разные заливки могут укрепить вашу роль разными способами, и о науке, лежащей в основе этого, присоединяйтесь к нам 21 июня в 11:00 по восточноевропейскому времени для участия в вебинаре (зарегистрируйтесь здесь)!

Примечание писателя. Это вторая публикация из нашей серии из двух частей, посвященных разработке максимально прочных деталей с наполнителем Eiger's Isotropic Fiber с использованием углеродного волокна в Mark Two. В нашей предыдущей публикации подробно рассказывалось о том, почему мы печатаем арматуру с использованием нашего конкретного изотропного рисунка - в этой статье будет рассказано, как наилучшим образом применить этот тип заполнения для производства самых прочных деталей с наиболее эффективным использованием нашей технологии 3D-печати из углеродного волокна.

Ранее мы рассмотрели основы композитного армирования, а также то, как применять различные ориентации волокон в Эйгере. Пришло время обсудить эффективность армирования - 3D-печать самых прочных деталей без лишнего веса и затрат. Усиление слоя изотропным волокном Эйгера придаст этому слою прочность и жесткость - но действительно ли вам нужна эта прочность? Мы собираемся показать вам, что расположение слоя по отношению к нагрузкам, приложенным к всей детали, вероятно, является наиболее важным фактором при проектировании для эффективного использования армирования в высокопрочной 3D-печати.

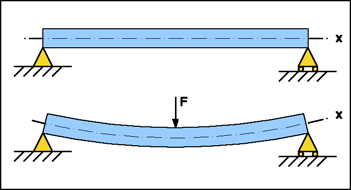

Прежде чем мы погрузимся в собственное усиление чего-либо, важно понять, как физические части реагируют, когда к их внешней геометрии прилагается сила или нагрузка. В качестве примера рассмотрим балку с простой опорой - балку, которая поддерживается снизу с обоих концов, причем один конец свободен для перемещения вдоль x ось, как на изображении ниже.

При приложении силы F к балке, балка начнет изгибаться или отклоняться вниз на величину, которая зависит как от величины F, так и от геометрии и свойств материала балки. Если вы посмотрите на внутренние напряжения, создаваемые силой F на типичном боковом профиле балки при изгибе вы обнаружите, что сторона балки, ближайшая к направленной вниз нагрузке, испытывает сжатие, в то время как самая дальняя сторона балки испытывает одинаковую силу, но при растяжении. P>

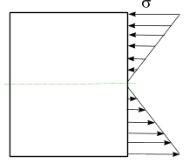

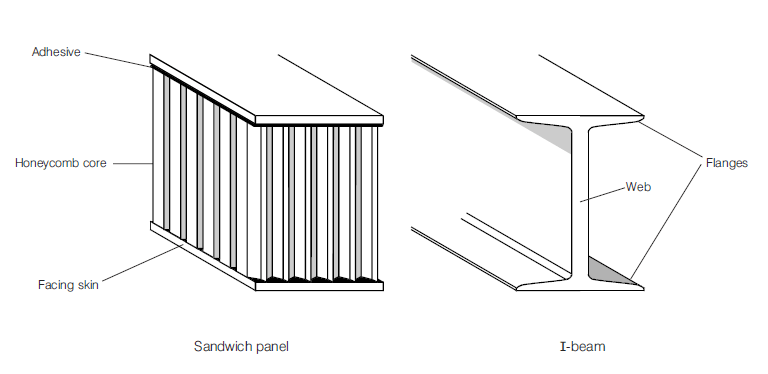

На диаграмме выше показаны внутренние изгибающие напряжения σ . по толщине балки, где более длинная стрелка указывает на большее напряжение изгиба. Сразу видно, что самые высокие изгибающие напряжения развиваются на верхней и нижней поверхностях балки во время изгиба, при этом центральная линия балки, называемая нейтральной осью, испытывает нулевую силу. Противоположные направления стрелок по обе стороны от нейтральной оси указывают направление силы - сжатия или растяжения - которое испытывает область луча. В целом это означает, что если вы оптимизируете использование высокопрочного материала в детали, которая подвергается изгибу, вам следует отдавать предпочтение размещению этого материала там, где возникают наибольшие силы - около поверхности балки. Этот простой факт явился причиной создания конструкции двутавров и сэндвич-панелей.

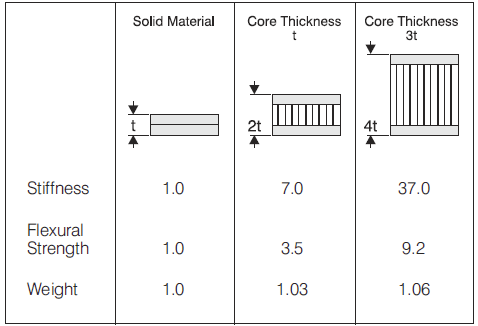

Разработка как двутавровых балок, так и сэндвич-панелей была вызвана желанием производить высокопрочные, жесткие плиты или балки с минимальным весом. Как мы видели, самые высокие усилия при изгибе возникают на внешних поверхностях балки, поэтому добавление высокопрочного материала на эти поверхности будет максимально противодействовать изгибающим силам. Однако вблизи центра балки высокопрочные материалы не так сильно влияют на общую прочность балки, поскольку на них действуют гораздо более низкие силы. Эти материалы по-прежнему добавляют такое же количество веса, однако, общая прочность на весовую эффективность областей вблизи нейтральной оси значительно снижается. Геометрия двутавровой балки была разработана для получения металлической балки из цельного металла с высоким соотношением прочности и веса. Появление передовых материалов позволило разработать конструкцию сэндвич-панелей из нескольких материалов, которая распределяет силы, обычно поглощаемые стенкой двутавровой балки (вертикальная часть двутавровой балки), на гораздо большую площадь, а также позволяет значительно легче основные материалы, которые необходимо использовать, поскольку задействованные силы не нужно концентрировать на одной сети.

Наложение сэндвич-панелей

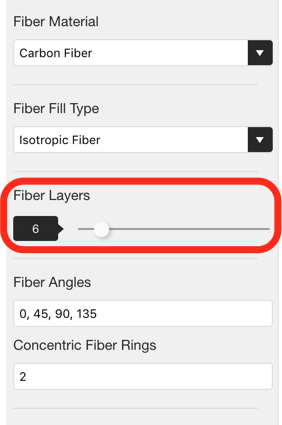

Разобравшись со всей этой теорией, давайте перейдем к усиливающим элементам Эйгера. По умолчанию Eiger пытается создать сэндвич-панель, когда вы добавляете волокно на внешнюю страницу «Вид детали», с которой вы впервые сталкиваетесь при открытии детали из вашей библиотеки Eiger.

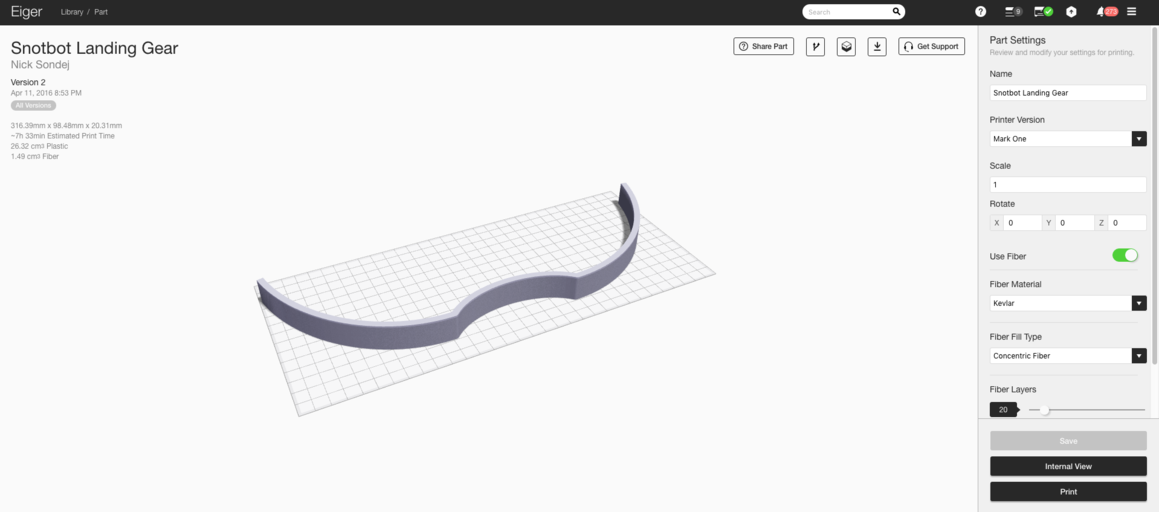

Половина значения «Слои волокна», которое вы выбрали для добавления к детали, автоматически добавляется к нижним слоям детали над первыми четырьмя (по умолчанию) слоями, сконфигурированными как слои твердого пластика пола, а другая половина - к нижним слоям детали. Слои волокна добавляются в верхнюю часть детали, ниже четырех верхних (опять же по умолчанию) слоев, настроенных как твердые пластиковые слои. Этот алгоритм отлично работает, если деталь, которую вы пытаетесь укрепить, симметрична относительно плоскости, параллельной печатной платформе, например, шасси для дрона Snotbot, напечатанного командой из колледжа Олин.

Как вы можете видеть на фотографиях выше, алгоритм добавил 10 слоев кевларового армирования сверху и снизу детали. Поскольку деталь симметрична относительно плоскости XY, алгоритм слоя волокна по умолчанию привел к желаемому поведению - армированию сэндвич-панелей.

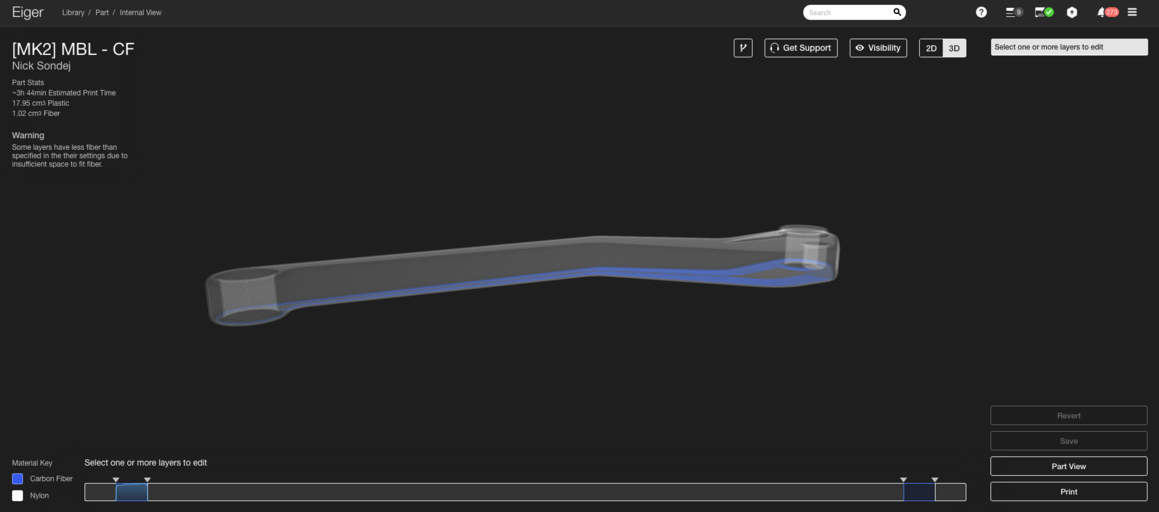

Но что произойдет, если ваша деталь не соответствует условию симметрии, описанному выше? В этом случае алгоритм по умолчанию не обеспечит требуемого усиления, как в случае с рычагом тормоза мотоцикла, который мы часто используем в качестве демонстратора прочности на торговых выставках.

Как вы можете видеть на скриншоте ниже, алгоритм волокна по умолчанию добавляет волокно в нижнюю часть детали, но не добавляет волокно там, где оно необходимо, к верхней части детали для завершения сэндвич-панели, потому что небольшой приподнятый гребень там, где бронза при нажатии втулки деталь становится несимметричной. На самом деле мы хотим, чтобы волокна располагались дальше от верхнего слоя детали, чем от нижней части детали, чтобы получить сэндвич-панель максимально возможного размера.

Это подводит нас к первому общему руководству по армированию самых прочных деталей вашего принтера Markforged - попробуйте создать самые большие сэндвич-панели, которые вы можете сначала в детали, используя заполнение изотропным волокном с одним или двумя концентрическими кольцами в слоях с наибольшим расстоянием между ними. их.

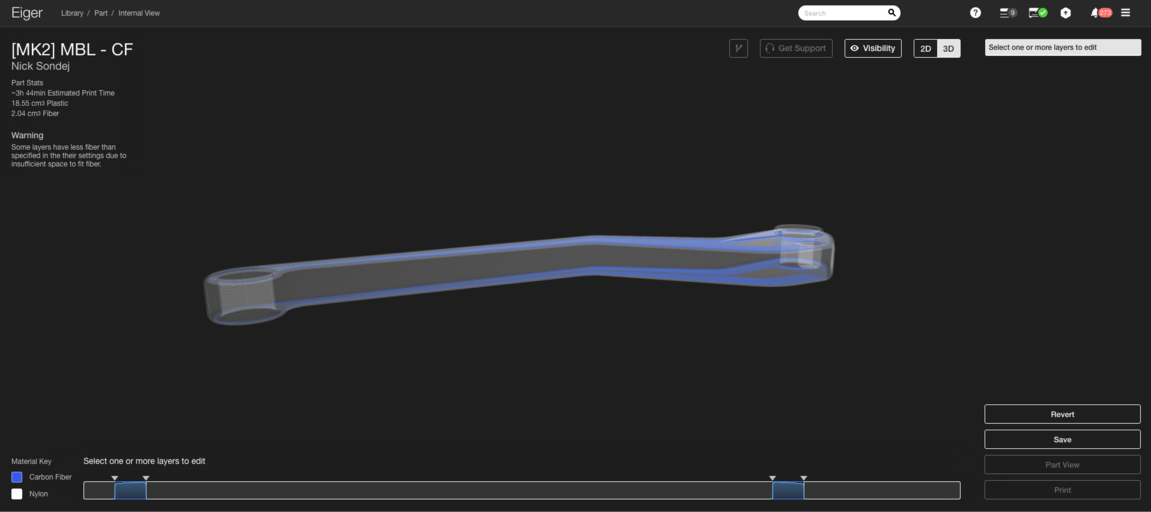

В случае с рычагом тормоза мотоцикла выше это означает, что вам следует переместить группу верхнего слоя вниз, пока волокно не будет проходить вверху корпуса рычага, как показано на следующем изображении.

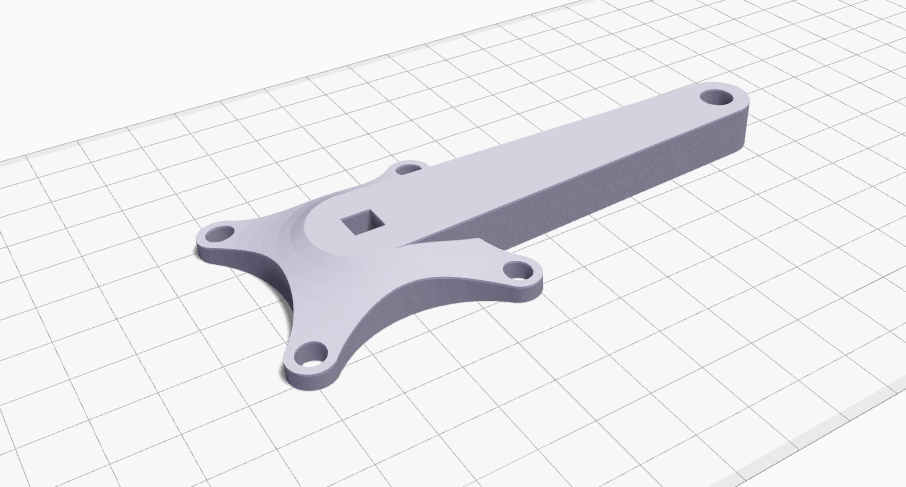

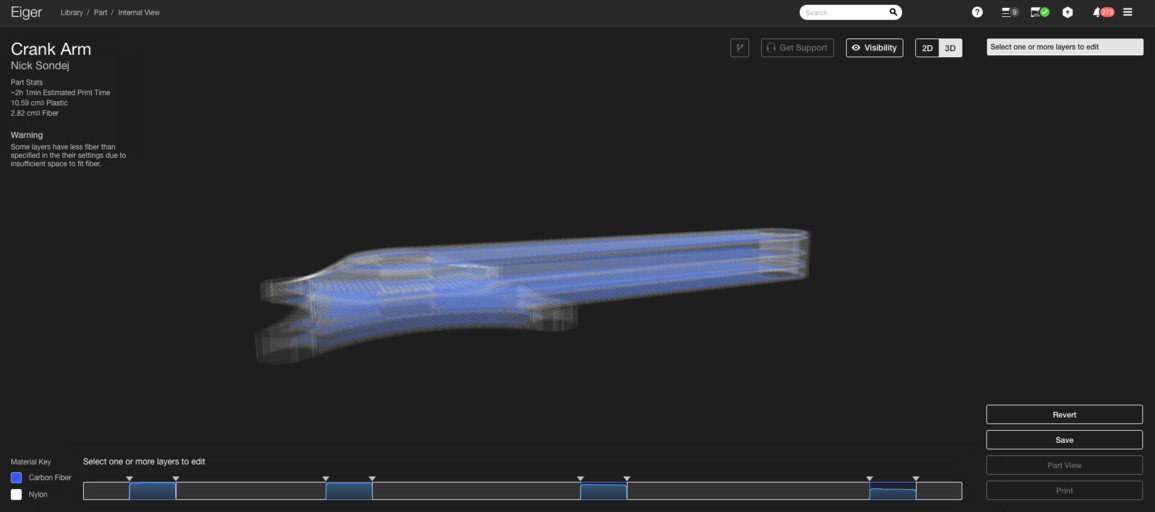

Что происходит, когда у вас есть несколько потенциально перекрывающихся областей, готовых для строительства сэндвич-панелей, как в этом шатуне из проекта 2016 года, разработанного командой UW-Madison Human Powered Vehicles Team?

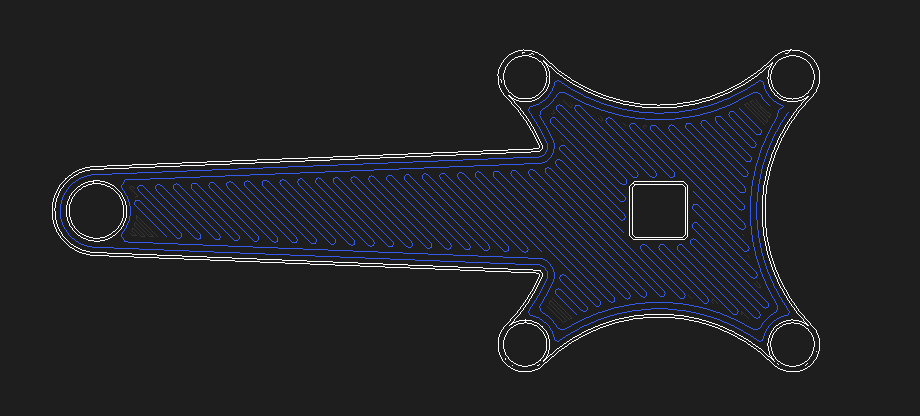

Очевидно, что существует несколько областей, которые могут стать сэндвич-панелями - это верх и низ самого рычага (более длинная часть конструкции), а также верхняя и нижняя части четырехконечного фланца, которые также выиграют от композитного армирования. . Поскольку болты проходят через все четыре отверстия, добавление волокна лучше выдержит конусы напряжения, создаваемые болтами. Хотя вы могли бы провести тщательное (и длительное) моделирование нагрузки, чтобы найти лучшие места для добавления волокна, проще (и, вероятно, наиболее эффективно) просто начать строительство сэндвич-панелей. Во-первых, мы позволим алгоритму волокна по умолчанию добавить четыре слоя заливки изотропным волокном сверху и снизу детали.

Эти два слоя имеют очень разные площади поперечного сечения, что не совсем идеально (лучше попытаться получить слои «оболочки» сэндвич-панелей примерно равной площади поперечного сечения, если геометрия позволяет), но для усиления максимально возможной сэндвич-панели в Это означает, что этот шатун будет лучше противостоять большим изгибающим нагрузкам ноги велосипедиста.

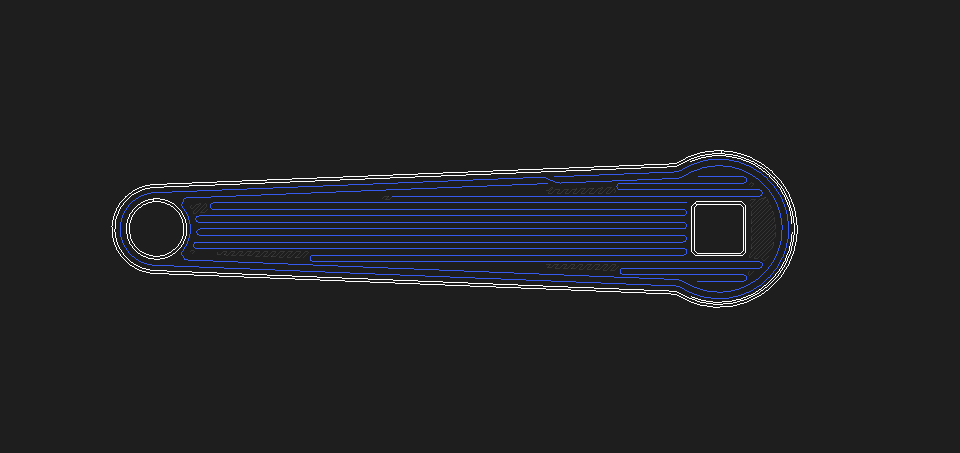

Нам также необходимо укрепить фланец с четырьмя отверстиями, которые соединяют этот шатун с самим кривошипом. Сосредоточившись только на фланце, мы уже усилили его нижнюю часть, когда мы усиливали всю деталь на первом этапе, нам просто нужно усилить группу слоев примерно из 25 слоев в той части, где заканчивается фланец. Но если мы добавим туда группу слоев, у нас будет три отдельных слоя волокон. Мы говорили только о сэндвич-панелях с двумя композитными обшивками, по одной с каждой стороны - мы испортили одну из сэндвич-панелей?

Это подводит нас ко второму руководящему принципу - наша концепция «сэндвич-панелей» - это не только добавка, и мы можем накладывать одну сэндвич-панель на большую или меньшую, повторно используя композитный «скин» слой из предыдущего сэндвича.

Таким образом, это приводит к конфигурации, показанной на изображении выше, с более тонкой сэндвич-панелью, усиливающей фланец кривошипа, и более толстой сэндвич-панелью, усиливающей всю деталь. В обоих вариантах сэндвич-панелей в качестве нижнего поверхностного слоя используется группа углеродного армирующего слоя в нижней части детали.

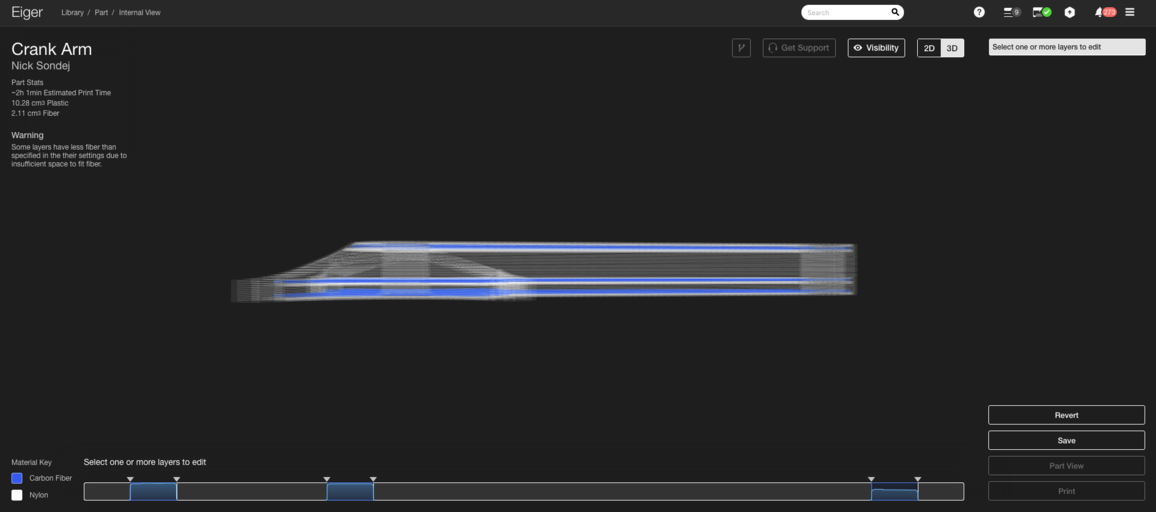

На данный момент деталь уже очень прочная, но, поскольку шатуны велосипеда подвергаются довольно сложным скручивающим нагрузкам, мы собираемся добавить еще один слой волокна. Это связано с тем, что напряжения сдвига могут быть вызваны некоторыми приложенными скручивающими нагрузками. В отличие от напряжений изгиба, напряжения сдвига имеют максимальную величину на нейтральной оси или средней плоскости детали, и, поскольку трудно предсказать, будет ли шатун подвергаться воздействию этих условий нагружения, проще всего просто добавить еще одну группу композитных слоев вокруг средней плоскости. шатуна.

Это приводит к окончательной конфигурации, показанной на изображении выше - с четырьмя отдельными группами волокон, образующими серию сэндвич-панелей. Это одна из самых сильных конфигураций, которые мы можем создать, при этом сохраняя в целом легкую деталь.

Подводя итог, три наших рекомендации по высокопрочной 3D-печати с армированием волокном:

1. Сначала создайте самую большую и толстую сэндвич-панель, используя заполнитель изотропного волокна

2. Вы можете добавлять сэндвич-панели и накладывать их друг на друга, чтобы полностью усилить деталь.

3. Добавление группы слоев изотропного волокна в промежуточную панель может лучше противостоять определенным типам торсионных нагрузок.

Эти правила не являются надежными, и всегда будут исключения, но с них можно начать при разработке самых сильных частей.

Хотите самостоятельно усилить деталь? Узнайте больше о Mark Two сегодня!

3D печать

- Очистка без напряжения для печати FDM

- Почему компьютерная томография становится ключевым элементом успешной 3D-печати

- Как технология 3D-печати станет ключевой частью Индустрии 4.0

- 6 Важные соображения при проектировании для 3D-печати из металла

- Готова ли 3D-печать к производству конечных деталей?

- 3D-печать и прототипирование

- Создание многотельных файлов STL для 3D-печати

- Как разместить модель для 3D-печати

- Высокоскоростная 3D-печать с AION500MK3

- Технологии 3D-печати (часть 2)