Часть недели - напечатанный на 3D-принтере амортизатор

Как вы видели из нескольких наших предыдущих публикаций, каждую пятницу мы видим, какие интересные вещи делали наши творческие сотрудники на Части недели. С момента недавнего запуска нашей новой нити Onyx наша команда разработчиков тестировала пределы прочности этого промышленного материала для 3D-печати и открывала новые способы его использования. В прошлую пятницу часть недели досталась моему напечатанному на 3D-принтере амортизатору.

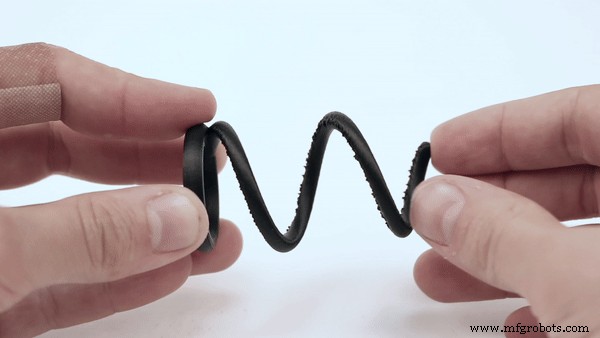

Итак, начнем с самого начала. Как вы могли видеть из моей стойки с усиленными живыми петлями, я экспериментировал с гибкостью наших нитей. Хотя оникс жестче, чем жесткий нейлон, без армирования он все же немного податлив. При первоначальном тестировании допусков на вылет для демонстрации стабильности размеров я распечатал эту деталь:

Сначала, чтобы показать, как он справляется со свесами, я затем понял ... что он также работает как пружина! Оказалось, что Onyx достаточно прочен и достаточно гибок в направлении Z, чтобы на самом деле можно было использовать пружины, напечатанные на 3D-принтере, как для растяжения, так и для сжатия.

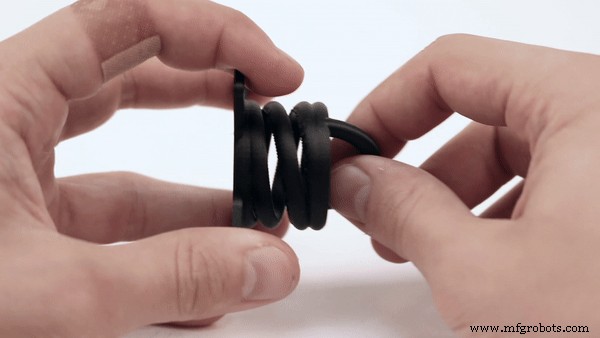

Изменяя размеры:толщину, диаметр катушки, шаг и т. Д., Я полагаю, вы можете отрегулировать жесткость пружины для создания различных характеристик демпфирования, но это еще предстоит проверить. Пружина сжатия представляла собой просто напечатанную на 3D-принтере катушку без поддерживающего материала, в то время как пружина растяжения, которую я разработал, состояла из двух витков, по сути, создавая две параллельные пружины. Оба были напечатаны без поддерживающего материала, поэтому в конструкции с удлинительной пружиной каждая секция катушки фактически опирается на секцию под ней.

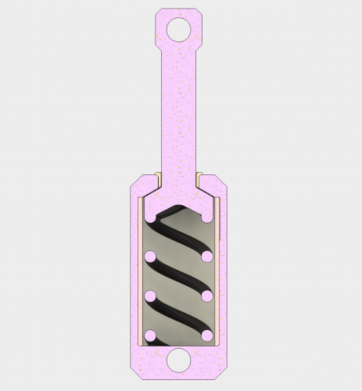

Затем я сделал еще один шаг, чтобы создать амортизатор. Вместо того, чтобы печатать открытые пружины, я заключил их в цилиндр и добавил вал и монтажные отверстия. Все в Onyx на самом деле представляет собой единую деталь, поэтому все соединено. Это должно было быть напечатано без опор, иначе было бы невозможно удалить те, что находятся внутри! Вот вид в разрезе амортизатора, смоделированный в Autodesk Fusion 360:

Обратите внимание, что на самом деле этот амортизатор состоит из трех частей:самая большая часть - это основной корпус, который включает в себя цилиндр, вал и пружину, соединенные и напечатанные как одно целое в ониксе. Меня беспокоило трение между несколькими поверхностями, включая пружину, контактирующую с внутренней стенкой цилиндра, и трение вала о свое отверстие через верхнюю часть цилиндра, поэтому две другие части напечатаны нейлоном. Один из них представляет собой втулку, которая вставляется внутрь цилиндра, а другой - втулку для отверстия в верхней части. наш прочный нейлон немного более гладкий, чем наша нить из оникса, а нейлон обычно используется для изготовления втулок, поэтому я подумал, что это будет изящный способ его использования.

Чтобы избежать опорного материала, я держал все углы ниже 60 градусов от свеса и рассчитал шаг пружины, чтобы убедиться, что это вылет, который принтер может выдержать. Как и в случае с пружиной растяжения, описанной выше, в этой конструкции я использовал две катушки для поддержки вала амортизатора.

На виде в разрезе вы увидите, что нейлоновая гильза полностью заключена в корпус амортизатора. Чтобы получить его, я сначала напечатал нейлоновую втулку и втулку из нейлона на Mark Two. Затем я добавил две паузы к отпечатку амортизатора. Первый был на слое прямо над концом нейлоновой втулки, чтобы вставить нейлоновую втулку. Затем я начал печать амортизатора из оникса на принтере Mark Two Enterprise и ждал (долго) первой паузы. .

Я вставил нейлоновый рукав, возобновил печать, и нить оникса напечатала прямо поверх нейлона. Следующая пауза была после того, как верхняя часть цилиндра закончила печать, чтобы я мог надеть втулку. После завершения печати втулка и втулка полностью помещаются в амортизатор. С помощью небольшого количества суперклея я зафиксировал втулку, чтобы она не выскочила.

И вот он, полностью напечатанный на 3D-принтере амортизатор. Я хотел бы периодически протестировать это в какой-то момент, чтобы увидеть, когда он начнет выходить из строя, но проблема в том, что теперь, когда он полностью закрыт, я не могу точно сказать, как он себя ведет ... прокомментируйте или поделитесь, если у вас есть идеи для интересных способов использовать это свойство Оникса!

Если вы в конечном итоге напечатаете что-нибудь интересное на своем принтере Markforged, не забудьте поделиться этим с нами в Twitter или Instagram!

Вот все файлы STL и файлы MFP, которые вам понадобятся для изготовления амортизатора:Shock Body:STL и MFP (помните, если вы используете STL, печатайте без опор! Паузы находятся в файле mfp на уровнях 758 и 880.) Нейлоновая втулка STL Нейлоновая втулка STL Гильза и втулка MFP

3D печать

- Протезирование с 3D-печатью - будущее

- Проектирование напечатанной на 3D-принтере турбины Tesla - Часть 1

- Проверка в процессе:улучшение деталей, напечатанных на 3D-принтере

- 3D-печатная деталь Markforged:распределитель катушек

- Создание 3D-печатного дрона - Часть 3

- Часть недели - составное приспособление для натяжения колес от Carl Calabria

- Точность размеров деталей, напечатанных на 3D-принтере

- Какая цена амортизатора?

- Введение в стойки амортизаторов

- Понимание работы амортизатора