Проектирование напечатанной на 3D-принтере турбины Tesla - Часть 1

Введение

Добро пожаловать в серию из двух частей, посвященную модернизации турбины Tesla деталями Markforged. Эти блоги представляют собой прикладную инженерию в чистом виде; мы будем использовать методы, описанные в предыдущих статьях блога с инструкциями, чтобы разработать и распечатать эту часть. Надеемся, что к концу у нас будет действующая турбина Tesla с деталями Markforged, способная вращаться на чрезвычайно высоких скоростях. В первой части мы обсудим основы Tesla Turbine и репродукцию корпуса турбины Onyx.

Что такое турбина Tesla?

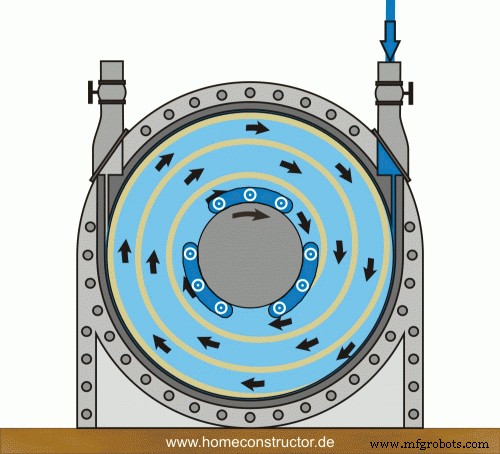

Турбина Тесла - это безлопастная турбина с центростремительным потоком, запатентованная Николой Тесла в начале 20 века. Как и его аналоги с лопастными турбинами, он преобразует движущиеся жидкости в энергию. Однако вместо использования наклонных лопастей для вращения вала используются гладкие параллельные диски. Жидкости входят в турбину, двигаясь по касательной к дискам на внешнем крае турбины, вызывая вращение за счет вязкости и адгезии поверхностного слоя. Когда жидкость замедляется и теряет энергию, она движется по спирали к центру турбины и выходит через выхлопное отверстие. На GIF-изображении ниже показано движение жидкости и передача энергии в турбине Tesla.

Когда Никола Тесла впервые создал свою турбину Tesla, он назвал ее своим «самым важным» изобретением. Он предположил, что турбина может поддерживать КПД 90% и что ее простота в конструкции и конструкции может привести к революции в производстве электроэнергии. Он был прав:два других роторных двигателя, которые использовались в то время (поршневой двигатель и турбина с лопастями), были дорогими в производстве и имели много деталей, которые часто ломались. В отличие от этих двух машин, Tesla Turbine была чрезвычайно простой. Не было сложных деталей для производства; на самом деле, между лезвиями даже не нужно было идеального расстояния. Теоретически это был идеальный следующий шаг в роторных двигателях.

К сожалению, на практике у машины было две ключевые точки отказа. Хотя Тесла сначала рекламировал турбину как почти идеально эффективную, на самом деле она работала только с КПД около 40%. Его понимание динамики пограничного слоя не учитывало лобовое сопротивление. Это событие было неудачным, но никоим образом не осуждающим; турбина, работающая с КПД 40%, по-прежнему значительно опережает турбины с лопастями, которые работают в диапазоне 25-30%. Если бы они могли надежно производить мощность со скоростью выше, чем у лопастных турбин, турбины Tesla были бы нарицательным. Они не могли. Турбины Tesla вращаются с чрезвычайно высокой скоростью - оригинальные испытательные турбины Tesla вращались со скоростью от 9000 до 36000 об / мин - настолько быстро, что лопасти на турбинах сильно деформировались во время работы. Деформация вряд ли внушала уверенность, и «самое важное» изобретение Теслы оказалось в безвестности. Сегодня турбины Tesla производятся в небольших масштабах в качестве обучающих материалов или демонстраций. Несмотря на то, что они никогда не соответствовали своим счетам, они по-прежнему остаются восхитительными машинами.

Новый взгляд на турбину с помощью деталей, напечатанных на 3D-принтере

Для этого проекта мы использовали конструкцию турбины Tesla из механического цеха Олинского колледжа, которая имеет три основные системы:вал и ротор в сборе, корпус подшипника и корпус турбины. Узел вала полностью ограничен корпусом подшипника и заключен в корпус турбины. Корпус подшипника и корпус турбины подходят друг к другу с помощью металлического фиксатора и восьми винтов.

Простота этой турбины хорошо подходит для механической обработки. Он имеет широкий спектр деталей как по материалу, так и по принципу действия, от вала из закаленной стали до крышки корпуса из поликарбоната. Каждая часть турбины может быть изготовлена на 2-осевом станке с ЧПУ или менее. Ниже представлена краткая спецификация обработанной детали в турбине.

Корпус турбины: Фрезерованный алюминий с ЧПУ

Держатель подшипника: Токарная обработка и фрезерование алюминия с ЧПУ

Вал: Точеная сталь

Проставки вала: Сталь для гидроабразивной резки

Лезвия: Гидроабразивная обработка и точеная сталь

Прижимная пластина: Фрезерованный алюминий с ЧПУ

Шкив: Точеный алюминий

Входной блок: Фрезерованный алюминий с ЧПУ

Некоторые части турбины не подходят для аддитивного производства. Требования к точности и осевой прочности делают стальной вал очень трудным для печати, а лопатки турбины и прокладки выигрывают в том, что они тяжелые (и, следовательно, имеют большую инерцию вращения). Это единственное редкое применение, в котором наше впечатляющее соотношение прочности и веса не приносит пользы. По этим причинам мы решили оставить весь узел вала (вал, проставки, лопатки и зажимную пластину) в покое и сосредоточиться на внешних частях турбины. Вместо этого мы сосредоточились на двух частях:корпусе турбины и корпусе подшипника (которые мы обсудим в следующей статье). В отличие от вала в сборе, корпус идеально подходил для замены. Он полностью алюминиевый, фрезерованный на станках с ЧПУ, без допусков менее 0,001 дюйма. Распечатав его на 3D-принтере, мы смогли сохранить прочность, резко снизив вес.

Требования к корпусу турбины

К корпусу турбины предъявлялось несколько важных требований. Во-первых, он должен был бесшовно соединиться с корпусом подшипника. Это означало, что он должен быть + .001 / -0 по отношению к фиксирующему элементу на корпусе подшипника. Пожалуй, самая важная особенность всего корпуса - плотная сетка смягчает вибрации, которые могут разорвать турбину на высоких скоростях. Во-вторых, в корпусе турбины требовалось шестнадцать резьбовых отверстий; восемь на задней панели для установки корпуса подшипника и еще восемь на передней панели для установки крышки. Крышка из поликарбоната является второстепенной деталью с точки зрения конструкции, но чрезвычайно важна для обеспечения того, чтобы воздух высокого давления проходил через лопатки турбины. Наконец, полость турбины должна иметь очень маленький зазор для посадки лопаток. Посадка с небольшим зазором обеспечивает зазор для вращения лезвий, а также сводит к минимуму зазор между лезвиями и стенкой полости, что приводит к значительной потере эффективности.

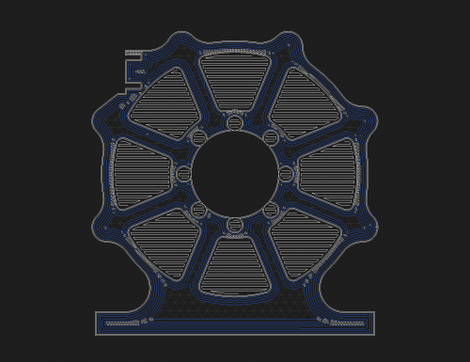

Дизайн и волоконно-оптическая маршрутизация

При перепроектировании турбины для печати потребовалось несколько незначительных изменений для удовлетворения вышеперечисленных требований. Во-первых, мы использовали модульные тесты для проверки размеров, требуемых для сетки корпуса подшипника. Чтобы обеспечить требуемый допуск, мы пришли к выводу, что нам нужно уменьшить размер отверстия в САПР примерно на 0,002 ”(Примечание:это не универсальное число, а вместо этого получено из выполненных нами модульных тестов. Чтобы узнать больше о модульных тестах, проверьте это сообщение в блоге). Затем мы заменили все резьбовые отверстия в алюминиевой версии полостями для термоусаживаемых резьбовых вставок (ссылка здесь). Термостабильные вставки - это надежный метод крепления к деталям, напечатанным на 3D-принтере, обеспечивающий надежное соединение там, где резьбовые отверстия невозможны.

Мы проложили концентрическое углеродное волокно по всей детали, чтобы усилить дизайн. Чтобы гарантировать, что опора корпуса подшипника и последующие силы не деформируют деталь, мы заполнили заднюю стенку детали как можно большим количеством волоконных колец. Стенки детали требовали меньшей прочности, поэтому мы остановились на одном кольце волокна на каждом слое стены. С помощью этой стратегии мы смогли значительно повысить прочность обруча детали с минимальным количеством волокон. Когда деталь была выложена в Эйгере, мы были готовы к печати.

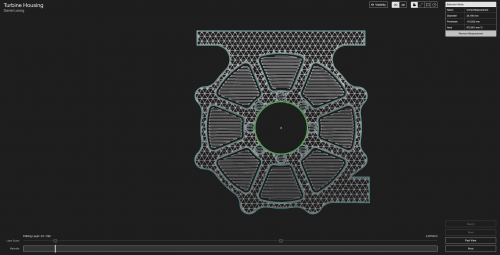

Проверка размеров

Корпус турбины подходит для Mark Two; однако мы решили напечатать его на Mark X по одной простой причине:лазерная проверка размеров. Модульные тесты сказали нам, что наши измерения должны быть точными; Теперь мы можем проверить точность в середине печати. Мы настроили два лазерных сканирования:одно предназначено для проверки сопряжения с корпусом подшипника, а другое - для проверки диаметра полости. Во время печати мы проверяли каждое сканированное изображение в Эйгере, чтобы гарантировать точность размеров. Сканирование с размерами показало ошибку 0,0004 ″, что находится в пределах допуска.

Дальнейшие действия

По окончании печати вставили резьбовые вставки и прикрепили алюминиевый корпус подшипника. Включая вставки, напечатанная турбина 170g, которая была микроскопической по сравнению с алюминиевым корпусом 570g. Убедившись, что металлический корпус и вал в сборе работают, мы спроектировали и напечатали корпус подшипника, который мы рассмотрим в следующей части этой серии.

Прочтите здесь вторую часть этого сообщения и подпишитесь на нас в Facebook, Twitter, Instagram и Linkedin, чтобы получать больше обновлений!

3D печать

- 10 главных советов, которые следует учитывать при разработке детали FDM

- Приложения для 3D-печати металлом (часть 2)

- Проектирование напечатанной на 3D-принтере турбины Tesla - Часть 1

- Проверка в процессе:улучшение деталей, напечатанных на 3D-принтере

- Часть недели - напечатанный на 3D-принтере амортизатор

- Экстремальные дроны с 3D-печатью

- Точность размеров деталей, напечатанных на 3D-принтере

- Как получить более прочные 3D-печатные детали

- Метод проверки деталей, напечатанных на 3D-принтере (часть 3)

- Цилиндричность в GD&T