Оптическим компаниям следует использовать гибридное производство

Не секрет, что в центре Нью-Йорка большое дело оптика. Богатая история региона, являющегося лидером в оптической и фотонной отраслях, означает, что мы имеем честь работать со многими из этих компаний.

За прошедшие годы я проанализировал бесчисленное количество 3D-моделей этих компаний. Меня всегда впечатлял уровень сложности и точности, необходимые для производства внутренних оптических компонентов.

Сложность - ключ к успеху

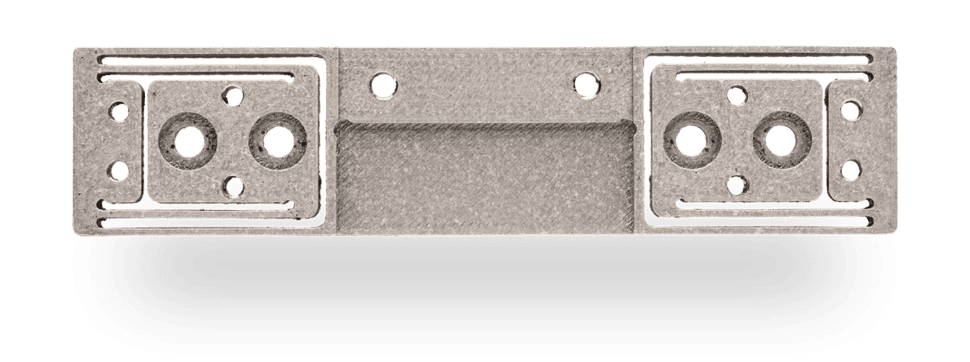

Чаще всего, когда люди думают об оптике, они думают о прозрачных линзах разных форм и размеров. Однако более сложными для производства оптическими компаниями изделиями, как правило, являются сложные металлические компоненты, используемые для фиксации линз в точных положениях.

Их сложность и высокая точность делают их очень дорогими в обработке. Обычно это достигается с помощью 5-осевой обработки с ЧПУ или EDM (электроэрозионной обработки). Обе эти операции, как правило, очень дороги с точки зрения почасовых операционных затрат.

Что касается EDM, то самая частая жалоба, которую я слышу от инженеров, заключается в том, насколько медленным является процесс. Однако сегодня это единственный способ добиться невероятной точности и качества поверхности.

Для повседневного производства эти проблемы допустимы. Особенно болезненно они становятся во время исследований и разработок. Новые металлические компоненты становятся узким местом в процессе создания прототипов из-за того, что их внутренняя обработка занимает много времени. Проекты откладываются или, что еще хуже, детали передаются на аутсорсинг. Когда запчасти передаются на аутсорсинг, обычно магазин взимает в 5-10 раз больше стоимости сырья.

Гибридное производство не только для оптики

Решением этих проблем является стратегия, называемая гибридным производством. Эта концепция является новой для многих инженеров, которые привыкли только к традиционным стратегиям обработки.

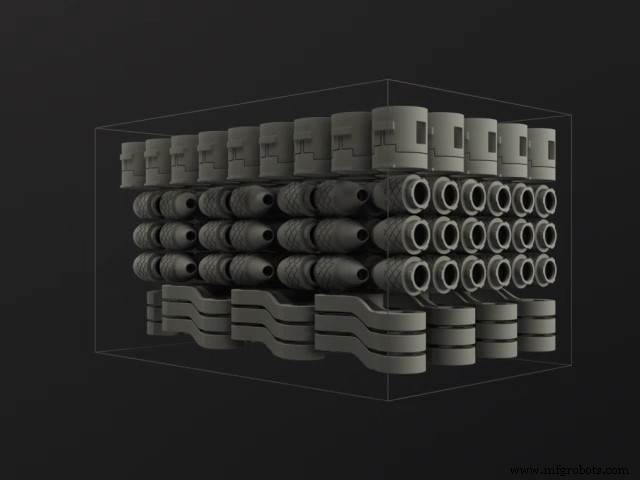

Сначала деталь почти чистой формы печатается на 3D-принтере по металлу. Затем в ходе вторичной операции, такой как 5-осевая обработка или электроэрозионная обработка, все важные элементы будут доведены до их правильных размеров.

Вся цель этой стратегии - сократить временные затраты на 5-осевой фрезерный станок и электроэрозионный станок. Судя по нашим многочисленным беседам с оптическими компаниями, мы ценим время, проведенное на этих машинах.

Как правило, изготовление прототипа детали отнимает время у производственной деятельности. Очень редко в компании есть дополнительный электроэрозионный станок или 5-осевой ЧПУ, предназначенный для работы по созданию прототипов.

2 БОЛЬШИХ преимущества от сокращения машинного времени

Сокращение дорогостоящего машинного времени является большим преимуществом по двум причинам.

- Более быстрое выполнение прототипа

У большинства компаний, с которыми мы работаем, есть 2-10 недель на то, чтобы получить прототипы деталей внутри компании. Из-за сложности множества компонентов, используемых в оптике, время выполнения заказа зачастую даже больше.

- Специальное производство

Возможно, вы одна из немногих компаний, которым не нужно останавливать производство для изготовления прототипов компонентов. Если да, то поздравляю! В противном случае каждый час, потраченный на создание прототипа на 5-осевом станке, стоит компании денег и угрожает срокам поставки. Время пятикоординатной обработки обычно оценивается в 150-500 долларов в час.

Чтобы быть полностью ясным (шутка об оптике?), Гибридная производственная стратегия для изготовления прототипов не будет иметь смысла для многих отраслей. Однако он МОЖЕТ работать в таких отраслях, как оптика и медицинские устройства. Это связано с тем, что им часто требуются относительно небольшие и очень сложные металлические детали. Требуемый уровень сложности - ключ к тому, чтобы сделать эту стратегию жизнеспособной.

Ключевые выводы

Гибридное производство с использованием 3D-печати и традиционной обработки может ускорить процессы прототипирования. Оптические компании находятся в идеальном положении, чтобы воспользоваться этой стратегией из-за сложности деталей, которые им необходимо производить.

Если вы хотите узнать больше о том, как 3D-печать из металла может помочь в создании сложных металлических компонентов, ознакомьтесь с этим примером от Alpha Precision Group.

Ваш бизнес производит мелкие или сложные металлические детали? Прочтите о том, как Alpha Precision Group внедрила 3D-печать на металле, чтобы сэкономить 83% по сравнению со стандартными производственными затратами.

Скачать отчет3D печать

- Почему компаниям следует использовать распределенное аддитивное производство?

- Является ли технология гибридного производства будущим аддитивного производства?

- 5 инновационных вариантов использования 3D-печати на металле

- 3D-печать на металле 101

- Как сократить энергопотребление в производстве

- Что такое цифровая трансформация в производстве?

- Как использовать отслеживание партий в производстве

- 3 основных метода, которые компании по производству металлоконструкций используют в индивидуальных проектах

- 5 причин, по которым всем производственным компаниям необходимо использовать большие данные

- Что такое гибридное производство?