Все, что вам нужно знать о струйной очистке металлических переплетов

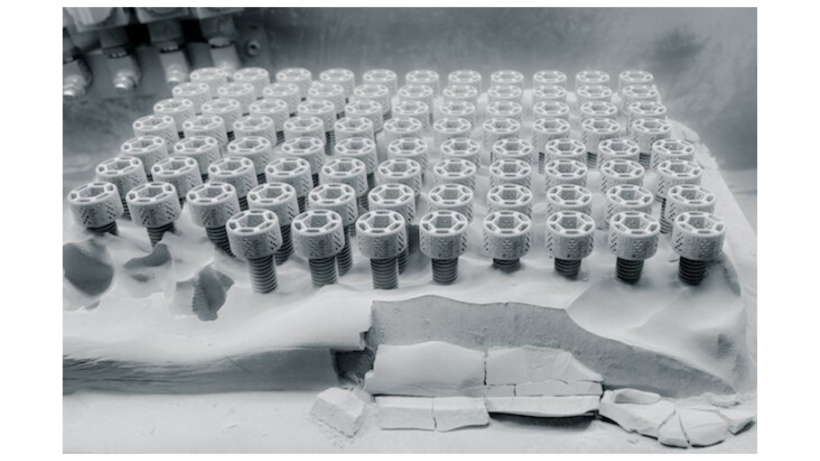

Изображение выше:винты M5 напечатаны на 3D-принтере с помощью системы Digital Metal [Изображение предоставлено Digital Metal]

Струя металлического переплета переживает возрождение. За последнее десятилетие многие новые компании вступили в режим конкуренции, каждая из которых имеет свой собственный подход к этой технологии.

Такая деятельность частично поддерживается многими прибыльными возможностями, которые предоставляет эта технология. Во-первых, высокая скорость и точность процесса струйной обработки металлического связующего могут помочь сделать его новым методом массового производства.

Но какие разработки способствуют успеху этой технологии?

Сегодня мы рассмотрим, как развивалась струйная обработка металлических связующих и почему она становится новой производственной технологией.

Интересно, что термин «3D-печать» был первоначально введен Массачусетским технологическим институтом для обозначения технологии струйной печати на металлическом связующем.

Производственная компания Extrude Hone Corporation получила эксклюзивную лицензию на технологию Массачусетского технологического института в 1996 году. С тех пор компания разработала и выпустила на рынок системы струйной печати металлического связующего, и в 1999 году компании Motorola был поставлен первый 3D-принтер ProMetal RTS ‐ 300.

ExOne, которая отделилась от Extrude Hone Corporation в 2005 году, оставалась единственной компанией, предлагавшей услуги и системы струйной обработки металлического связующего до начала 2010-х годов. В то время истек срок действия первых патентов Массачусетского технологического института на эту технологию, что позволило новым компаниям выйти на рынок.

С тех пор струйная обработка металлических связующих была возрождена с целью сделать эту технологию действительно подходящей для производства в различных отраслях.

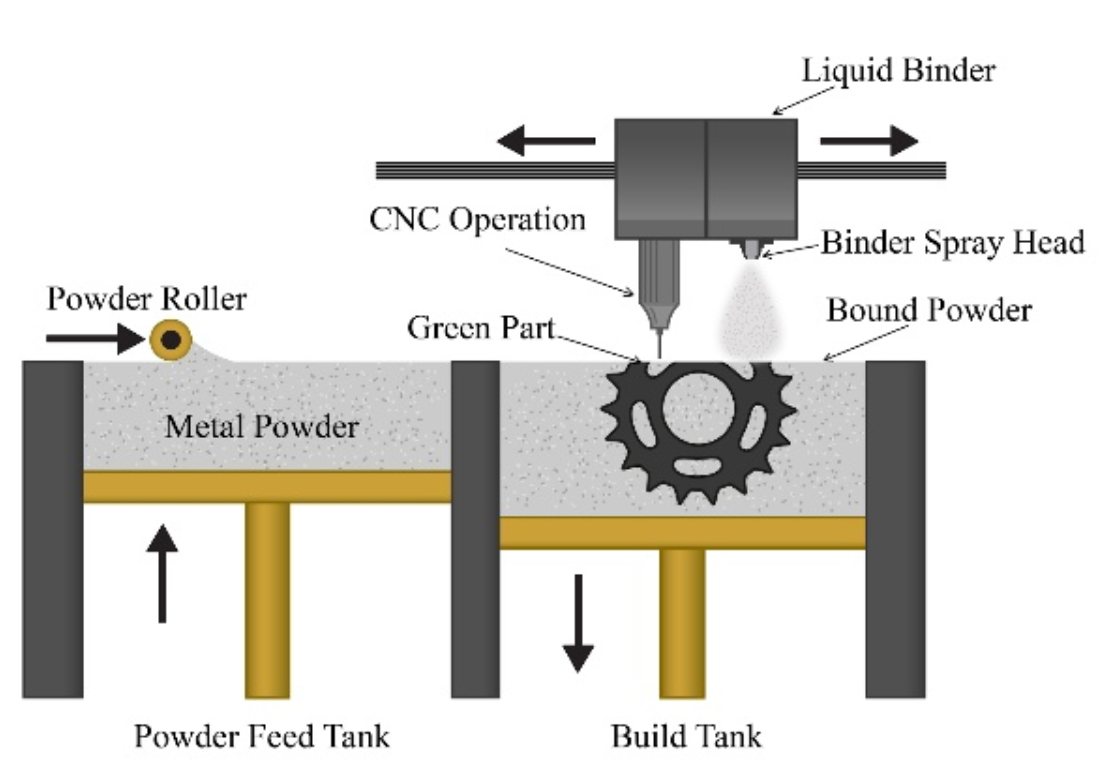

При нанесении металлического связующего жидкое связующее избирательно применяется для соединения частиц порошка слой за слоем.

Процесс начинается с нанесения тонкого слоя порошка, при этом печатающие головки стратегически наносят капли связующего на слой порошка. Затем печатная форма опускается и распространяется еще один слой порошка.

Процесс повторяется до тех пор, пока деталь не будет готова, а неиспользованный порошок (около 95%) перерабатывается.

При струйной печати на металлическом связующем детали, которые только что были напечатаны, остаются в хрупком сыром состоянии и потребуют последующей последующей обработки, такой как спекание и инфильтрация, для упрочнения детали.

Помимо металлов, струйная очистка связующего может работать с рядом других материалов, например с песком и керамикой.

Однако при печати металлов с использованием технологии Binder Jetting детали потребуют различных этапов последующей обработки, поскольку они изначально печатаются в зеленом состоянии, что означает, что они обладают низкими механическими свойствами и очень часто являются непрочными и хрупкими. Стадия постобработки направлена на укрепление деталей и включает в себя отверждение, спекание, инфильтрацию и другие процессы отделки.

1. Лечение

Отверждение увеличивает прочность сырых частей, поэтому их можно безопасно удалить с печатного стола. Во время процесса детали закаливаются в печи при температуре около 200 ° C в течение нескольких часов, в результате чего получаются гораздо более прочные детали.

2. Спекание

Несмотря на отверждение, ваши металлические детали останутся очень пористыми. Однако вы можете значительно уменьшить пористость деталей за счет процессов спекания или инфильтрации. Обычно процесс спекания происходит в печи с контролируемой атмосферой, где деталь подвергается термообработке при температуре примерно 100 ° C в течение 24–36 часов, а связующее сгорает. Это помогает сплавлять металлические частицы вместе и приводит к получению прочной металлической детали с низкой пористостью. Однако спекание может вызвать неоднородную усадку детали и его трудно предсказать, поэтому это необходимо учитывать на этапе проектирования.

3. Проникновение

Для достижения высокой плотности деталь необходимо пропитать, чтобы заполнить пустоты, оставленные выжигаемым связующим. Обычно это делается путем нанесения расплавленной бронзы, чтобы пропитать оставшиеся пустоты в детали. Выполнение этих этапов постобработки значительно улучшит механические свойства металлической детали; например, бронзовая инфильтрация нержавеющей стали может достигать конечной плотности 95%.

4. Завершение

Наконец, хотя это необязательно, деталь можно отполировать и покрыть золотом или никелем, чтобы получить эстетичную отделку поверхности.

Во-первых, распыление связующего не расплавляет металлический порошок во время процесса печати, что устраняет проблемы, связанные с накоплением остаточных напряжений.

Во-вторых, для процесса струйной печати металлического связующего не требуются опорные конструкции, поскольку печатные детали окружены рыхлым неиспользованным порошком. Оба эти преимущества помогают свести постобработку к минимуму.

Кроме того, струйные машины для связующего дешевле, чем 3D-принтеры, основанные на процессах SLM или DED. Одна из причин этого в том, что они не используют дорогостоящие лазеры или электронные лучи.

Более новые машины для струйной обработки металлических связующих также могут использовать порошки для литья металлов под давлением (MIM). Они значительно дешевле металлических порошков, разработанных специально для 3D-печати, которые обычно производятся в небольших объемах с использованием дорогостоящих методов производства, таких как газовое распыление.

Таким образом, переход на порошки MIM позволит производителям еще больше снизить эксплуатационные расходы на эту технологию.

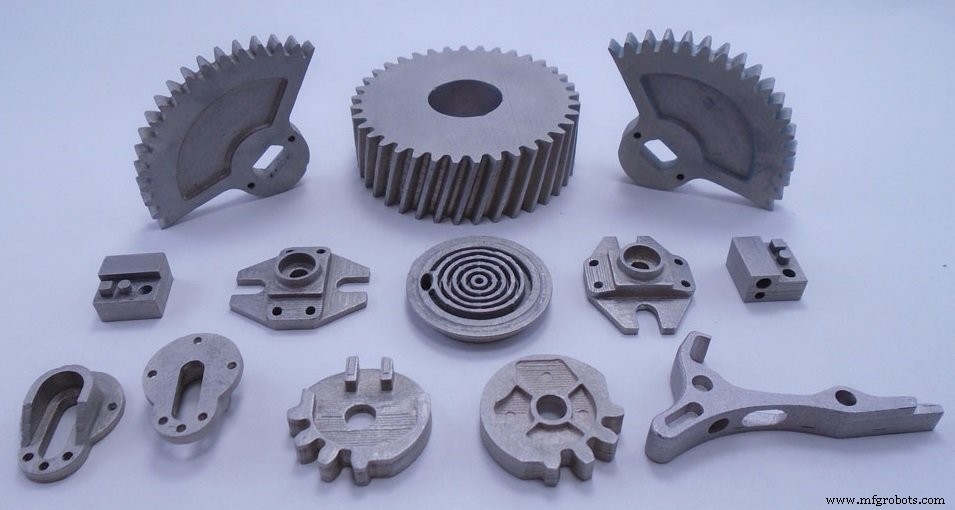

Помимо более дешевого сырья, струйная обработка связующего позволяет печатать очень точные детали с механическими свойствами, сопоставимыми со свойствами традиционных металлических компонентов.

Наконец, скорость процесса струйной печати металлического связующего обычно выше, чем у других процессов металлической 3D-печати. Все эти преимущества в совокупности приводят к очень масштабируемой и производственной технологии.

2010-е знаменуют собой новую эру струйной обработки металлических связующих. От стартапов до более авторитетных игроков - ряд компаний активно стремятся раздвинуть границы того, что в настоящее время возможно с помощью технологии струйной обработки металлических переплетов.

ExOne - один из старейших игроков в области струйной обработки металлических переплетов. За свою историю ExOne запустила четыре системы струйной обработки металлических связующих, каждая из которых является развитием предыдущей.

Например, в 2018 году компания представила Innovent +, ознаменовав новое поколение систем струйной обработки металлических связующих на ExOne. Хотя система работает медленнее, чем предыдущий 3D-принтер ExOne M-Flex, у нее есть две новые важные функции.

Во-первых, он оснащен ультразвуковым устройством для повторного нанесения покрытия, разработанным для улучшения сыпучести порошка и упрощения замены материала. ExOne заявляет, что новое устройство для повторного нанесения покрытия представляет собой самую передовую технологию дозирования порошка на рынке.

Устройство для повторного нанесения покрытия имеет четыре конфигурации экрана для большей совместимости материалов. Эта особенность играет важную роль в другом ключевом развитии:машина может обрабатывать стандартные порошки MIM.

Другие 3D-принтеры с металлическим порошковым слоем, особенно те, которые используют лазер или электронный луч, требуют специально разработанных порошков для стабильной работы. Однако такие порошки часто намного дороже материалов для традиционных технологий обработки металлов.

Включив Innovent + для поддержки порошков MIM, ExOne может обеспечить экономию средств и большую гибкость материалов для пользователей своих машин.

Продолжая внедрять инновации, компания расширила технологию, лежащую в основе Innovent +, в 3D-принтер X1 25PRO производственного уровня. Представленная в прошлом месяце машина может печатать до 10 различных материалов на большом объеме печати 400 x 250 x 250 мм.

С помощью этой системы компания стремится обеспечить производство промышленных металлических компонентов с высоким разрешением, жесткими допусками и улучшенной обработкой поверхности.

Еще одна компания, которая внесла свой вклад в развитие струйной обработки металлического связующего, - Digital Metal, дочерняя компания ведущего производителя металлического порошка Höganäs Group.

Компания Digital Metal была основана в 2012 году и начала предлагать свою технологию струйной печати металлического связующего в качестве услуги в 2013 году.

В 2017 году Digital Metal запустила свой 3D-принтер DM P2500, предназначенный для серийного производства небольших сложных деталей.

Машина работает за счет нанесения слоя металлического порошка толщиной 0,042 мм. Затем происходит нанесение связующего в соответствии с геометрией детали. Сообщается, что этот процесс является точным и повторяемым, что позволяет изготавливать очень маленькие, но невероятно детализированные детали с разрешением 35 микрон.

Последующий процесс спекания приводит к средней шероховатости поверхности Ra 6,0 микрон, что достаточно для многих деталей и элементов конечного использования, таких как внутренние каналы.

Digital Metal сообщает, что ее 3D-принтеры по металлу уже произвели более 300 000 компонентов в различных отраслях, включая авиакосмическую промышленность, производство предметов роскоши, стоматологические инструменты и промышленное оборудование.

Для развития своих технологий Digital Metal в прошлом году запустила полностью автоматизированную производственную концепцию.

Согласно этой концепции, робот будет обрабатывать большинство этапов процесса, таких как загрузка в принтер блоков сборки и последующее их извлечение для последующей обработки. Цель состоит в том, чтобы исключить всю ручную работу, чтобы обеспечить непрерывное крупносерийное производство.

Запустив эту производственную линию без использования рук, компания Digital Metal совершила гигантский скачок вперед в области технологии струйной печати металлических связующих.

После презентации своей технологии Multi Jet Fusion для полимерных деталей в 2016 году HP представила следующее расширение своих предложений по добавкам в 2018 году:систему 3D-печати Metal Jet.

В новом металлическом 3D-принтере используется технология струйной печати. Однако уникальное преимущество, которое HP представила этой технологии, заключается в ее инновационной технологии печатающих головок и чернил.

Хотя технология струйной печати связующего по своей сути является быстрой, HP применила свои знания в области технологии печатающих головок, чтобы сделать ее еще быстрее. Система Metal Jet оснащена 6 печатающими головками с 5280 соплами в каждой. Наличие этих нескольких рядов сопел повышает производительность и надежность принтера.

Кроме того, используя свой опыт в технологии чернил, HP разработала инновационный связующий агент, который ускоряет и удешевляет процесс спекания.

«При литье металла под давлением обычно приходится более 10% по весу связующего, которое необходимо сжечь. В нашем случае у нас меньше 1%, что на порядок меньше, что делает его более быстрым, дешевым и намного более простым для агломерации », - говорит Тим Вебер, глобальный руководитель отдела металлов HP, в интервью AMFG. .

Сочетание этих достижений привело к созданию металлического 3D-принтера, который, как говорят, обеспечивает экономию и эффективность, сопоставимую с традиционными производственными технологиями.

HP еще не продает машину. Вместо этого компания запустила услугу по производству запчастей, стремясь сделать 3D-принтер коммерчески доступным в 2020 году. Учитывая заявления HP о Metal Jet, эта технология может стать ключом к открытию устойчивого ценностного предложения для 3D-печати металлом в высоком разрешении. -объемное производство.

Многие компании стремятся сделать 3D-печать металлом конкурентоспособной по сравнению с другими технологиями производства. Одной из таких компаний является 3DEO, которая была основана в 2016 году с целью обеспечить крупносерийное производство за счет струйной обработки металлического связующего.

Чтобы добиться этого, компания полностью изменила этот процесс. Вместо использования струйной печати для выборочного нанесения связующего, в машинах 3DEO используется запатентованная система распыления для равномерного нанесения связующего по всему слою.

В результате получается твердый тонкий слой металлического порошка, который затем измельчается с помощью концевых микроконцевиков. Операция ЧПУ вырезает форму детали для каждого слоя.

Эта технология, получившая название Intelligent Layering, представляет собой первый пример объединения струйной обработки связующего и фрезерования с ЧПУ в гибридную систему. Такое сочетание позволяет 3DEO создавать очень точные мелкие металлические детали с плотностью более 99,5% после спекания.

Технология 3DEO Intelligent Layering в настоящее время предлагается клиентам только через производственную службу компании. Ограничивая свои технологии собственными производственными услугами, 3DEO обеспечивает высокое качество печатных деталей, сохраняя при этом свою платформу очень гибкой.

В настоящее время 3DEO работает над одними из самых крупных заказов в индустрии 3D-печати металлом и недавно выиграла заказ на закупку 28 000 деталей.

Хотя компания не планирует продавать свои машины, ее растущие объемы производства служат подтверждением способности струйной обработки связующего поставлять производственные детали наравне с компонентами, производимыми традиционным способом.

Бостонский стартап Desktop Metal был основан в 2015 году с целью выполнить обещание о 3D-печати для производства в больших масштабах. Для этого компания разработала чрезвычайно быструю производственную систему.

Технология, лежащая в основе металлического 3D-принтера, - это то, что компания называет однопроходной струйной печатью (SPJ), более быстрая версия типичного процесса струйной печати связующего.

Система поставляется с двумя полноразмерными печатающими головками, усовершенствованными распределителями порошка и антибаллистической системой, которая эффективно распределяет порошок и печатает за один быстрый проход по рабочей области.

Обладая объемом печати 750 x 330 x 250 мм, эта двунаправленная система обеспечивает печать с высоким разрешением со скоростью до 12 000 см3 / час, что соответствует более 60 кг металлических деталей в час. Такая скорость на порядки выше, чем у других металлических 3D-принтеров на рынке, что делает его идеальным для производства сложных металлических деталей в больших объемах.

Кроме того, производственная система является первой струйной системой для связующего, которая оснащена промышленной инертной средой, которая включает рециркуляцию газа и восстановление растворителя для безопасной печати химически активных металлов. Это открывает возможность для печати на более широком спектре металлов, например, алюминия.

В своей производственной системе Desktop Metal максимизировала преимущества технологии струйной печати металлического связующего, существенно улучшив скорость.

Desktop Metal только недавно сделал свою производственную систему доступной для покупки, поэтому потребуется некоторое время, чтобы убедиться, что ее заявленная скорость производства подтверждена. Но если это так, производственная система станет самым быстрым 3D-принтером для струйной печати по переплету, доступным сегодня на рынке.

Еще одним ключевым достижением успеха струйной печати металлического связующего является его совместимость с уже хорошо известными и относительно дешевыми порошками МИМ.

Ряд компаний осознали прорывной потенциал струйной обработки металлических связующих и теперь упорно работают над тем, чтобы использовать открывающиеся возможности.

В будущем мы увидим, что эти компании будут развивать струйную обработку металлических связующих и дальше. В конечном итоге это поможет технологии занять ценную долю на общем производственном рынке.

>> Подробнее о 3D-печати металлом читайте в нашем Руководстве по 3D-печати на металле.

Истоки струйной обработки металлических связующих

Истоки технологии струйной печати металлического связующего восходят к 1993 году, когда Массачусетский технологический институт (MIT) разработал струйный процесс создания трехмерных объектов с использованием металлических порошков. Как работает струйная очистка металлического связующего?

Этапы последующей обработки для струйной печати металлического связующего

Традиционная технология распыления связующего заключается в использовании печатающей головки для нанесения жидкого связующего вещества на слои порошка. Почему струйная очистка металлических связующих становится все более популярной технологией?

Струйная очистка металлического связующего дает ряд уникальных преимуществ, облегчающих его применение в производстве. Последние разработки в области струйной обработки металлических связующих

ExOne продолжает вводить новшества

Digital Metal:автоматизация струйной печати металлических связующих

HP Metal Jet:превращение 3D-печати в рентабельное производство

3DEO:сочетание струйной обработки и фрезерования связующего

Desktop Metal:невероятная скорость печати металлических деталей

Взгляд в будущее

Распыление металлической связки становится одной из ключевых технологий 3D-печати металлом, пригодных для производства. Это обеспечивает уникальные возможности технологии для достижения высоких скоростей печати и изготовления высокоточных компонентов.

3D печать

- Все, что вам нужно знать о тугоплавких металлах

- 3D-печать PLA:все, что вам нужно знать

- Все, что вам нужно знать о проволочной электроэрозионной обработке

- Все, что вам нужно знать о литье металлов

- Все, что вам нужно знать о пятиосевом фрезерном станке

- Все, что вам нужно знать о круглом шлифовальном станке

- Все, что вам нужно знать о линии продольной резки рулонов

- Все, что вам нужно знать о Flash Welder

- Все, что вам нужно знать о процессе прокатки

- Все, что вам нужно знать о процессах промышленной обработки металлов