Мыслить масштабно:4 впечатляющих применения крупномасштабной 3D-печати

Крупномасштабная 3D-печать постепенно выходит на первый план как экономичное и гибкое решение для производства крупных деталей и компонентов. Тем не менее, учитывая, что большинство доступных в настоящее время 3D-принтеров было разработано для более мелких деталей, каковы перспективы технологий 3D-печати, которые могут печатать более крупные детали, такие как лопасти турбины и целые крылья самолета?

В сегодняшней статье будут рассмотрены доступные в настоящее время крупномасштабные технологии 3D-печати, а также текущие приложения, демонстрирующие возможности крупномасштабной 3D-печати.

Что такое масштабная 3D-печать?

Как производственная технология, 3D-печать все чаще находит свое место. Эта технология используется в самых разных областях, таких как разъемные подшипники, автомобильные компоненты, медицинские имплантаты и обувь. Однако объединяет эти приложения то, что все производимые детали имеют относительно небольшой размер.

Следует признать, что широкоформатная 3D-печать по-прежнему является довольно нишевой технологией. Тем не менее, он может решить многие проблемы, с которыми сталкиваются производители при производстве деталей большего размера.

Компоненты значительных размеров, такие как крылья самолета, тяжелые и громоздкие, требуют более длительной настройки и изготовления более крупных инструментов. В конечном итоге это приводит к более высоким производственным затратам и более длительным срокам выполнения заказа.

3D-печать может помочь производителям изготавливать крупные детали быстрее и экономичнее. Благодаря сложности конструкции, которую предлагает 3D-печать, такие детали также могут получить такие ключевые преимущества, как легкий вес и повышенная производительность. Наконец, если большие компоненты могут быть напечатаны за один тираж, а не по частям, а затем собраны, это также дает дополнительное преимущество в виде сокращения времени сборки.

Технологии крупномасштабной 3D-печати

Когда дело доходит до крупномасштабной 3D-печати, существует ряд технологий, отвечающих всем требованиям. Ниже приведены некоторые из коммерчески доступных крупномасштабных технологий 3D-печати, о которых вам следует знать.

Широкоформатная 3D-печать на пластике

Аддитивное производство на больших площадях (BAAM)

Одна из крупнейших технологий 3D-печати, доступных в настоящее время, - это аддитивное производство на больших площадях (BAAM). BAAM, разработанный Национальной лабораторией Окриджа (ORNL) в партнерстве с Cincinnati Inc., впервые появился на выставке IMTS 2014, где был использован для 3D-печати всего автомобиля.

3D-принтер, в котором используется экструдер, установленный на портальной системе, может создавать детали размером до 6 x 2,4 x 2 м из термопластичных материалов, таких как ABS, PPS, PC, PLA и PEI.

С момента своего появления BAAM использовался в нескольких приложениях, от полноразмерных прототипов корпуса подводной лодки до беспилотных транспортных средств, напечатанных на 3D-принтере.

Крупномасштабное аддитивное производство (LSAM)

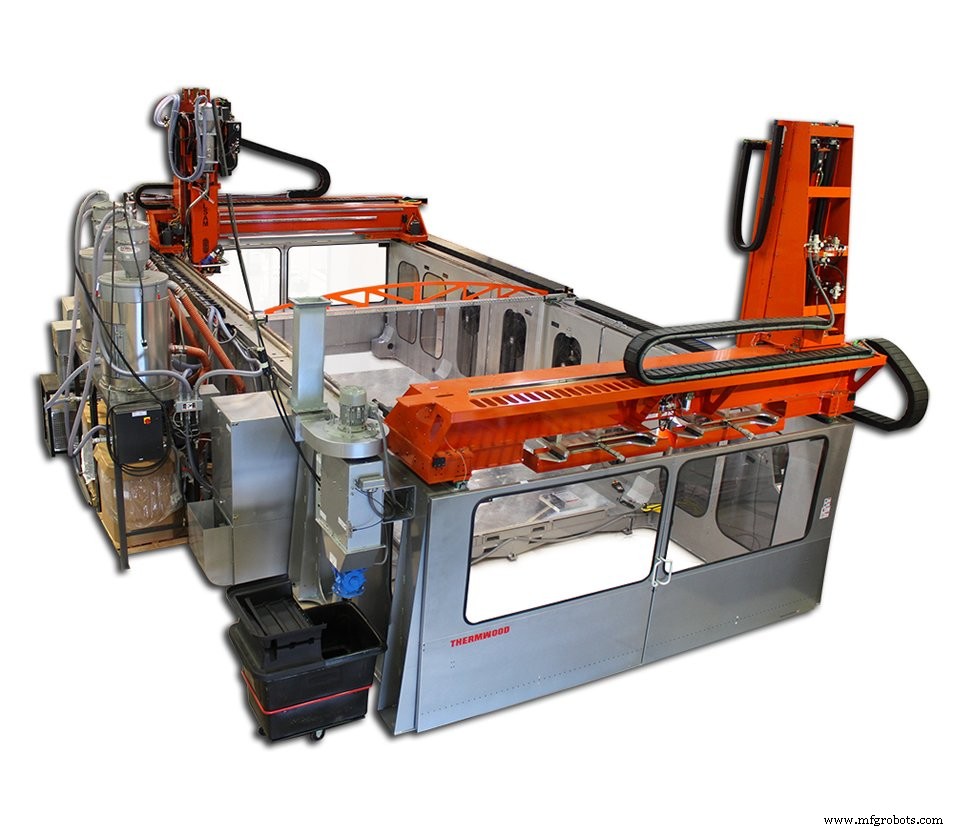

Технология крупномасштабного аддитивного производства (LSAM), разработанная американской компанией Thermwood, - еще одна технология, ориентированная исключительно на промышленное производство.

Впервые представленный в 2016 году 3D-принтер LSAM имеет габариты сборки 10 x 40 футов (около 37 кв.м) и может печатать объекты как по горизонтали, так и по вертикали.

Одной из уникальных особенностей 3D-принтера LSAM является его гибридный подход к производству деталей, сочетающий аддитивные и субтрактивные технологии.

Он состоит из портала для 3D-печати и второго портала обрезки, который, по сути, представляет собой пятиосевой фрезерный станок с ЧПУ. Эта комбинация означает, что все этапы производства деталей могут выполняться на одном станке, что ускоряет производственный процесс.

3D-принтер LSAM также имеет конструкцию шнека экструдера, изготовленную из специальных стальных сплавов. Благодаря такой конструкции печатающая головка может печатать при температурах до 450 ° C, что позволяет изготавливать крупные детали, для которых требуются высокотемпературные композитные термопласты.

Станок LSAM от Thermwood был разработан для производства промышленного инструмента, такого как пресс-формы и производственное оборудование, для таких отраслей, как автомобилестроение и авиакосмическая промышленность.

Крупномасштабные проекты BigRep 3D-принтеры

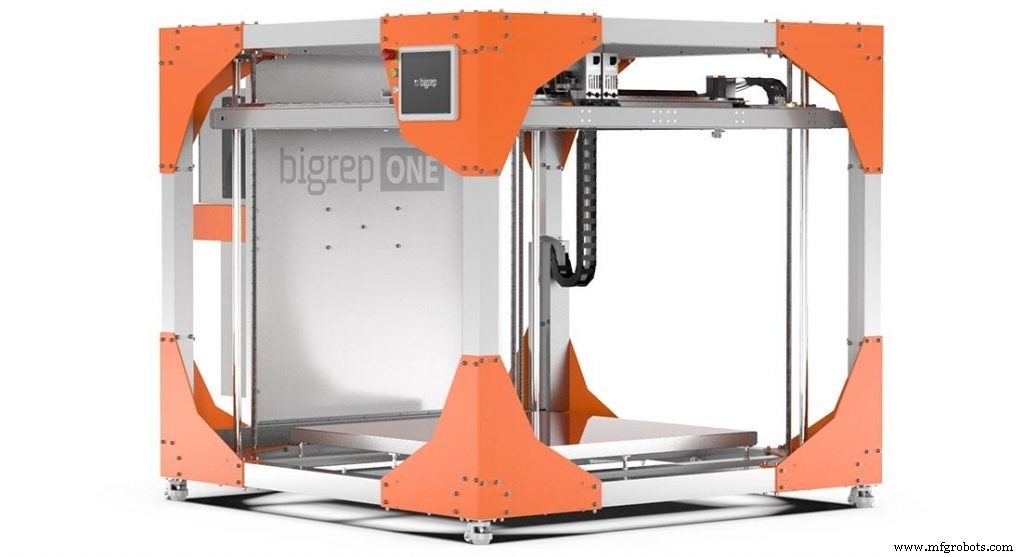

Компания BigRep, широко известная в мире широкоформатной 3D-печати, была основана в 2014 году с целью сделать крупномасштабную 3D-печать максимально простой и доступной.

Компания представила свой первый продукт. машины BigRep ONE v1 в том же году, и машина может похвастаться довольно большим объемом сборки - 1 кубический метр и ценой около 40 000 долларов.

Пять лет с момента появления оригинального BigRep ONE 3D был запущен принтер, BigRep ONE (теперь его третья версия) по-прежнему считается одним из самых низких среди доступных устройств по цене за единицу объема.

Линия 3D-принтеров BigRep заполняет рыночный разрыв между небольшими настольными 3D-принтерами. принтеры и более крупные, более дорогие промышленные принтеры и нацелены на малые и средние дизайнерские и производственные компании.

Крупномасштабная 3D-печать металлом

Электронно-лучевое аддитивное производство (EBAM)

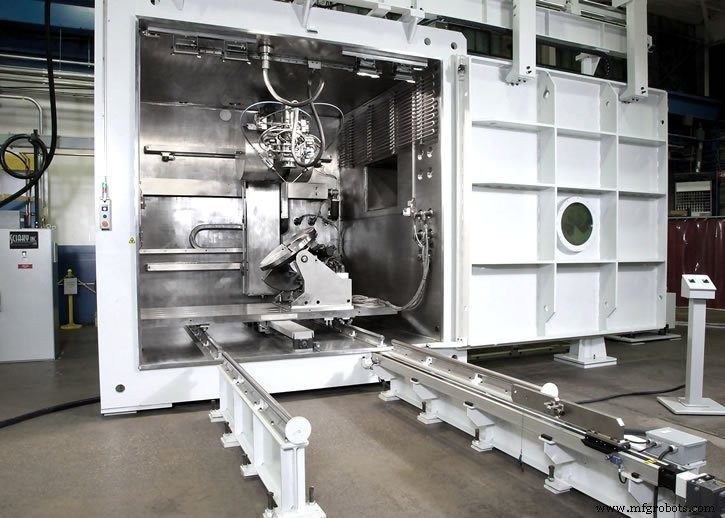

В мире 3D-печати по металлу Sciaky предлагает одни из крупнейших в мире 3D-принтеров по металлу, основанные на технологии электронно-лучевого аддитивного производства (EBAM). Например, система EBAM 150 имеет впечатляющий объем сборки 3708 x 1575 x 1575 мм.

EBAM использует процесс, похожий на сварку, где электронный луч используется для плавления металла в форме проволоки. Это означает, что данная технология хорошо подходит для обработки широкого спектра свариваемых материалов, от титана до инконеля и нержавеющей стали.

Sciaky позиционирует свою систему AM как более быструю и доступную альтернативу крупногабаритным поковкам и отливкам. Запатентованная компанией система управления с замкнутым контуром позволяет изготавливать металлические детали с улучшенными свойствами и микроструктурой для применения в вооруженных силах, на флоте и в аэрокосмической отрасли.

Аддитивное производство проволочной дуги (WAAM)

Подобно EBAM, Wire Arc Additive Manufacturing (WAAM) также использует проволоку в качестве исходного материала, но плавит материалы с помощью электрической дуги. WAAM может изготавливать детали длиной до 10 м из металлических сплавов, таких как титан, никель, нержавеющая сталь, алюминий и бронзовые сплавы.

WAAM можно использовать для производства крупных металлических деталей, таких как сосуды высокого давления и панели фюзеляжа самолетов. Помимо производства конечных деталей, эта технология является идеальным выбором для ремонта и технического обслуживания определенных компонентов, таких как лопатки турбин, а также пресс-форм и штампов.

Широкоформатная 3D-печать на песке

Возможно, самым известным производителем широкоформатных 3D-принтеров для песка является компания voxeljet, которая работает в этой области с 2002 года.

В 2011 году voxeljet представила модель VX4000, которая является одним из крупнейших производителей песка. На сегодняшний день это 3D-принтеры с объемом сборки 4 x 2 x 1 м.

Помимо voxeljet, ExOne предлагает системы песочной печати профессионального уровня с максимальным объемом сборки, достигающим 2,2 x 1,2 x 0,7 м.

В 3D-принтерах Voxeljet и ExOne используется процесс, называемый Binder Jetting, при котором жидкий связующий агент выборочно наносится на слой песка для соединения частиц песка.

3D-печать песком особенно полезна для литейной промышленности, поскольку она предлагает более быстрый и экономичный способ создания больших и сложных песчаных форм и стержней для литья металла.

3 отрасли, которые могут извлечь выгоду из крупномасштабной 3D-печати

Как мы видели, возможность 3D-печати больших деталей дает компаниям ряд преимуществ. Ниже мы рассмотрим, как три разные отрасли могут использовать крупномасштабную 3D-печать для ускорения производства, ускорения доставки, сокращения отходов материалов и создания новых геометрических форм, недостижимых при традиционном производстве.

Аэрокосмическая промышленность

В аэрокосмической промышленности 3D-печать в основном используется для производства деталей и инструментов небольшого и среднего размера, что помогает производителям экономить время и сокращать расходы.

Однако широкоформатная 3D-печать также предлагает уникальные возможности для отрасли. Преимущества этого включают сокращение длительных сроков выполнения заказа и сокращение отходов материала.

Обычно изготовление крупных конструктивных деталей традиционными методами, такими как ковка и механическая обработка, может занять до года. Помимо длительного времени выполнения, традиционные методы вычитания также могут приводить к образованию большого количества отходов материала - в некоторых случаях до 80%.

С другой стороны, крупномасштабная 3D-печать может использоваться для изготовления деталей за меньшее время и с меньшими отходами материала. Что еще более важно, технология позволяет печатать компоненты, состоящие из нескольких частей, как одну деталь - метод, известный как консолидация деталей. При таком подходе время сборки может быть значительно сокращено.

В центре внимания:Lockheed Martin 3D печатает детали аэрокосмической отрасли

Одна из наиболее часто используемых технологий широкоформатной 3D-печати в аэрокосмической промышленности - это технология EBAM от Sciaky. Основной причиной его использования в аэрокосмической отрасли является его способность производить детали с высокими эксплуатационными характеристиками до 6 м высотой и 1,2 м намного быстрее, чем это было бы возможно при использовании традиционных технологий производства.

Глобальная аэрокосмическая и оборонная компания Lockheed Martin была одной из первых, кто применил EBAM, использовав эту технологию с 2014 года. Благодаря этой возможности широкоформатной 3D-печати компания может печатать гигантский титан. купола диаметром 116 см каждый для топливных баков-сателлитов.

Квалифицированные прошлым летом купола, напечатанные на 3D-принтере, были разработаны в рамках многолетней программы разработки по созданию резервуаров высокого давления для перевозки топлива на борту спутников. Топливный бак спутника состоит из традиционного титанового цилиндра, образующего корпус, и двух напечатанных на 3D-принтере куполов, которые служат крышками. Три части свариваются вместе, образуя окончательный резервуар.

Используя способность EBAM размещать точное количество необходимого материала, Lockheed Martin смогла сократить отходы материала на 80%. Кроме того, высокая скорость наплавки системы EBAM, которая может достигать 11 кг в час, позволила производителю поставить купола за три месяца вместо двух лет, что на 87% сократило время выполнения заказа.

Lockheed Martin считает, что такие танки - это шаг на пути к трансформации способов разработки и поставок космической техники. И широкоформатная 3D-печать играет ключевую роль, помогая компании двигаться в этом направлении.

В центре внимания:Bell Helicopters использует 3D-печать для создания больших лезвий

В то время как Lockheed Martin нашла варианты использования крупномасштабной металлической 3D-печати в производстве конечных деталей, полимерная 3D-печать меняет правила игры в производстве оснастки в Bell.

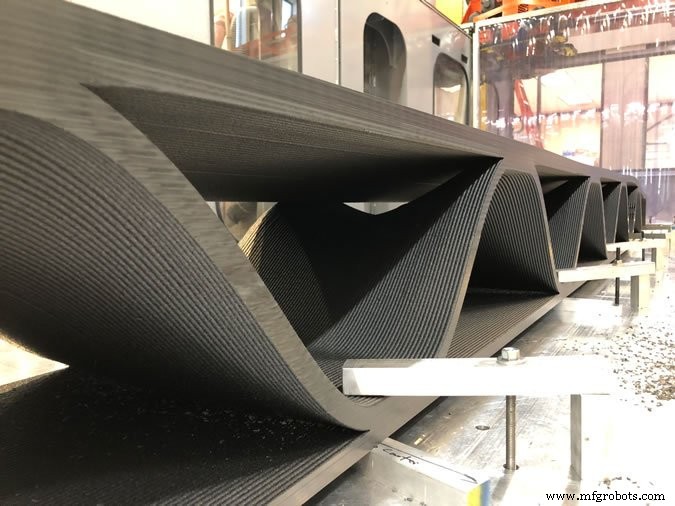

В аэрокосмической промышленности производство оснастки может быть длительным и дорогостоящим процессом. Стремясь преодолеть эти проблемы, Bell обратилась к технологии LSAM от Thermwood для производства больших форм для лопастей вертолетов.

Основными требованиями к инструменту были хорошая чистота поверхности, жесткие допуски и способность выдерживать обработку в автоклаве - метод, который помогает укрепить композитные детали, которые будут подвергаться повышенному давлению и температуре.

LSAM идеально подходил для такого приложения по двум основным причинам. Во-первых, он позволил изготавливать инструмент длиной 6 м из высокоэффективного армированного углеродом материала PESU, который может выдерживать высокие давления и температуры. Во-вторых, поскольку LSAM является гибридной технологией, деталь можно напечатать и обработать на 3D-принтере без необходимости использования второй машины, что помогает еще больше ускорить производственный процесс.

Эти преимущества позволили компании Thermwood изготавливать инструмент всего за несколько дней по сравнению с месяцами, которые требовались бы при использовании традиционных процессов.

Кроме того, аддитивная технология позволила спроектировать внутренние опорные конструкции таким образом, чтобы они не касались задней стороны полости формы. В результате воздух может свободно проходить под всей формованной деталью в автоклаве, что помогает более равномерно отверждать деталь.

Это достижение указывает на новые возможности дизайна, которые открывает крупномасштабная 3D-печать для крупных и технически сложных аэрокосмических компонентов.

Строительство

Хотя 3D-печать в строительной отрасли все еще находится на ранней стадии внедрения, эта технология предлагает многообещающий потенциал для этого сектора.

Например, одна из новых тенденций в области 3D-печати в строительной отрасли - это сборные железобетонные опалубки, напечатанные на 3D-принтере.

В строительстве опалубка - это временная форма, в которую заливается бетон. Опалубка используется для создания чего угодно, от мостов до фундаментов и стен здания.

Как правило, опалубку можно изготавливать вручную из дерева. Однако деревянная опалубка не отличается особой прочностью и часто начинает разрушаться после 15-20 заливок. Кроме того, ручной процесс неизбежно ограничивает диапазон возможных форм и геометрий тем, что человечески возможно произвести.

В таком сценарии крупномасштабная 3D-печать может значительно упростить процесс создания опалубки, в то же время обеспечивая большую сложность и долговечность для больших конструкций форм.

В центре внимания:3D-формы из сборных железобетонных изделий преобразуют фасад многоэтажного дома

Один из недавних примеров использования опалубки, напечатанной на 3D-принтере, связан с крупномасштабным проектом реконструкции 42-этажного жилого и коммерческого здания в Нью-Йорке.

Компания Gate Precast, которая работала над новым фасадом здания, обнаружила, что создание деревянных форм для этого проекта будет серьезным мероприятием, выполнение которого может занять до 9 месяцев. Требуемые формы были большими - некоторые из них имели размеры до 2,6 x 1,7 x 0,5 м, что еще больше увеличивало время производства.

Чтобы ускорить процесс, компания решила поэкспериментировать с 3D-печатью, сотрудничая с Окриджской национальной лабораторией (ORNL), чтобы использовать свою технологию BAAM.

Благодаря BAAM компания смогла печатать формы от 8 до 11 часов каждая, с дополнительными 8 часами механической обработки для достижения желаемого качества поверхности. Формы были изготовлены из АБС, армированного углеродным волокном, обычного термопласта, смешанного с рублеными углеродными волокнами для дополнительной прочности.

В результате получается прочная форма, способная выдержать до 200 заливок бетона за свой срок службы по сравнению с 15-20 заливами для деревянной формы.

Компания считает, что без 3D-печатных форм и BAAM было бы невозможно создать формы в сроки, необходимые для этого проекта.

В данном случае 3D-печать дает возможность производить более прочные и сложные формы в более короткие сроки.

При этом, хотя такой подход к созданию форм для опалубки имеет свои преимущества, 3D-печать не заменит деревянную опалубку. Тем не менее, этот проект доказывает, что 3D-печать крупных деталей предлагает ряд преимуществ для строительной отрасли, предоставляя архитекторам жизнеспособную альтернативу производству сборных форм.

Литейный

Широкоформатная 3D-печать становится все более популярной в литейной промышленности. Литейное производство включает производство металлических отливок путем плавки и заливки металла в формы и стержни специальной формы.

Когда дело доходит до процессов литья металла, эта технология может помочь обойти дорогостоящие и трудоемкие аспекты создания шаблонов, стержней и форм.

Возьмем для примера обычное литье металла. Чтобы перейти от чертежа к изготовлению точных форм и моделей и, наконец, к готовой литой детали, могут потребоваться месяцы. Литейным предприятиям также обычно приходится хранить формы в запасах, что может быть дорогостоящим в случае более крупных или редко используемых форм.

Еще одна проблема, с которой часто сталкиваются литейные предприятия, - это нехватка квалифицированных мастеров по изготовлению моделей и форм.

3D-печать может использоваться в качестве инструмента в отрасли литья металлов, чтобы помочь решить вышеперечисленные проблемы. Одно из преимуществ технологии заключается в значительно упрощенном процессе изготовления пресс-формы. Поскольку для 3D-печати требуется только файл дизайна, можно исключить ручной процесс изготовления пресс-форм и сборки сложных стержней.

Такая оптимизация производства позволяет литейному производству создавать формы и модели в течение нескольких дней, а не недель и месяцев. Кроме того, 3D-печать может использоваться для производства пресс-форм по запросу, помогая компании минимизировать свои материальные запасы и, следовательно, складские расходы.

В центре внимания:Teignbridge производит пропеллеры с распечатанными на 3D-принтере моделями отливок

Teignbridge специализируется на производстве специальных гребных винтов и силовых установок для буксиров, роскошных яхт, рыболовных траулеров и паромов. С момента своего основания 40 лет назад компания использует многоступенчатый процесс литья при производстве своей продукции.

Один из этапов - создание выкройки, модели конечного объекта. Выкройка помещается в песочницу для создания формы. Часто это трудоемкий и длительный процесс, требующий сначала фрезерования узора из бруска дерева или полистирола.

Чтобы сократить время, необходимое для создания выкройки, Тигнбридж решил выбрать широкоформатную 3D-печать FDM с помощью 3D-принтера BigRep ONE от BigRep.

Наличие собственного 3D-принтера с таким большим конвертом позволяет Teignbridge печатать весь пластиковый узор за один раз и дает ощутимые преимущества в виде сокращения времени цикла и трудозатрат.

Например, при традиционном подходе к созданию выкройки опытный оператор ЧПУ может потратить до 20 часов на фрезерование, сборку профилей и постобработку. 3D-печать, напротив, позволяет Teignbridge автоматизировать процесс изготовления выкройки, сокращая трудозатраты на 90%.

В литье металла все чаще используется 3D-печать как альтернативный способ изготовления шаблонов и форм.

Помимо широкоформатной 3D-печати FDM, у компаний также есть песок Возможность 3D-печати. Песочные 3D-принтеры исключают этап создания выкройки, создавая непосредственно песчаную форму.

Хотя размеры систем 3D-печати на песке могут достигать 4000 x 2000 x 1000 мм, они, как правило, довольно дороги. Тем не менее, компании начинают осознавать преимущества 3D-печатных моделей и форм, поскольку они делают процесс литья более быстрым, гибким и экономичным.

Большие возможности с крупномасштабной 3D-печатью

Широкоформатная 3D-печать в настоящее время остается скорее нишевой технологией. Одна из основных причин этого может заключаться в том, что многие компании до сих пор не осведомлены о преимуществах и возможностях аддитивного производства в целом, не говоря уже о его широкоформатном аспекте. В результате компании изо всех сил пытаются найти подходящее экономическое обоснование.

Сложность состоит в том, что многие широкоформатные 3D-системы остаются непомерно дорогими. В результате компании, которые хотели бы поэкспериментировать с этой технологией, чтобы найти подходящее приложение, не могут себе этого позволить.

К счастью, ситуация начинает меняться, поскольку рынок крупномасштабной 3D-печати постоянно растет, предлагая более доступные варианты, такие как 3D-принтеры BigRep.

В конечном итоге технология печати больших деталей имеет потенциал для распространения на другие рынки и приложения. Автомобилестроение может быть одним из них.

Автопроизводители могут использовать широкоформатную 3D-печать для создания прототипов более крупных деталей, таких как спойлеры и автомобильные панели, которые трудно распечатать на современных машинах.

«Любой автомобиль состоит из множества мелких компонентов, которые хорошо вписываются в габариты современных машин», - сказал Гарольд Сирс из Ford Motor Company, беседуя с AMFG в недавнем интервью. «Но есть также много более крупных компонентов, которые просто не подходят сегодня. Поэтому нам бы очень хотелось, чтобы производители рассматривали другие системы с более крупными габаритами ».

Очевидно, что спрос на широкоформатную 3D-печать существует благодаря преимуществам сокращения времени выполнения заказа и Стоимость. Теперь отрасли необходимо продолжать развивать технологии, чтобы удовлетворить эту потребность, позволяя другим отраслям открывать более широкие возможности, как в прямом, так и в переносном смысле.

3D печать

- Применение технологии 3D-печати из титанового сплава

- Роль экструзии в приложениях для 3D-печати

- 5 приложений, демонстрирующих инновации в 3D-печати

- Три приложения для 3D-печати, чтобы улыбнуться

- Что будет дальше с 3D-печатью - биомедицинские приложения

- 3D-печать будет играть большую роль в разработке электромобилей

- Материалы:PEEK-нить для имплантатов для медицинских приложений в 3D-печати

- Что такое 3D-печать? Принцип работы | Типы | Приложения

- Применение 3D-печати в стоматологии.

- 10 самых термостойких материалов для 3D-печати