Интервью с экспертом:Армин Виденеггер, voestalpine High Performance Metals GmbH

3D-печать металлом продолжает проникать в производство. Сегодня эта технология становится все более эффективным производственным решением для дорогостоящих небольших объемов производства в различных отраслях промышленности. Однако дальнейшая эволюция металлической 3D-печати во многом зависит от разработки новых материалов.

Одна из компаний, занимающихся разработкой материалов для 3D-печати из металла, - это voestalpine, одна из крупнейших компаний в Европе, занимающихся технологиями производства стали.

После нескольких лет накопления опыта в области материалов AM в подразделении High Performance Metals в 2016 году voestalpine открыла центр аддитивного производства в Дюссельдорфе. С тех пор компания продолжила наращивать свои усилия, открыв филиалы на Тайване, в Северной Америке и Сингапуре.

В экспертном интервью на этой неделе AMFG беседует с Армином Виденеггером, специалистом по стратегии и развитию бизнеса в области аддитивного производства в voestalpine High Performance Metals GmbH, чтобы узнать больше о своих металлических порошках AM, передовых областях применения и истории успеха.

Не могли бы вы рассказать мне о voestalpine?

Voestalpine - это глобальная группа компаний, занимающихся технологиями и капитальными товарами, которая предлагает уникальное сочетание материалов и опыта обработки.

Voestalpine - это глобальная группа компаний, занимающихся технологиями и капитальными товарами, которая предлагает уникальное сочетание материалов и опыта обработки.

Это ведущий партнер автомобильной промышленности и индустрии потребительских товаров в Европе, а также авиакосмической и нефтегазовой промышленности по всему миру, предлагая продукты и системные решения с использованием стали и других металлов.

Наши Аддитивное производство является частью подразделения High Performance Metals группы voestalpine, которое является лидером на мировом рынке инструментальной стали и ведущим поставщиком быстрорежущей стали, арматурной стали и другой продукции из специальных сталей, а также порошковых материалов. Сплавы на основе никеля, титан и компоненты, производимые с использованием технологий аддитивного производства.

Какие проблемы возникают при разработке материалов для 3D-печати металлом и сколько времени в среднем занимает этот процесс?

Разработка порошковых материалов для аддитивного производства металлов - очень трудоемкий процесс.

Например, разработка совершенно нового сплава может занять от 1 до 3 лет. Хотя оптимизировать существующие сплавы для улучшения возможности 3D-печати можно было бы быстрее, для этого по-прежнему требуется до года исследований, испытаний и валидации.

Очевидно, что качественные металлические порошки очень важны для успешной 3D-печати металлом. Чтобы изготовить однородные металлические детали, вам нужны порошки с плотно упакованными сферическими металлическими частицами аналогичного размера.

Чтобы добиться этого, металлические порошки тщательно производятся с использованием процесса газового распыления.

В voestalpine изготовление металлического порошка из существующего сплава с помощью этого процесса распыления занимает пару недель.

В отделе высокопроизводительных металлов есть несколько моделей 3D-печати. центры по всему миру. Какие технологии 3D-печати металлом вы используете в настоящее время?

В наших центрах аддитивного производства используются две технологии аддитивного производства металлов:порошковая наплавка и прямое осаждение металла (DMD).

С Powder Bed Fusion мы можем создавать более изысканные дизайны. Однако этот процесс обычно медленнее и дороже по сравнению с МДД.

Что касается технологии DMD, мы используем металлические материалы как в виде порошка, так и в форме проволоки. Однако, хотя эта технология дешевле, чем Powder Bed Fusion, она менее гибка с точки зрения конструктивных возможностей.

Вы ориентируетесь на определенные отрасли или отрасли?

Нашими основными целями являются производство инструментов и нефтегазовые рынки, которые, как мы полагаем, могут получить большую выгоду от 3D-печати металлом.

Не могли бы вы поделиться некоторыми историями успеха voestalpine?

Да, конечно.

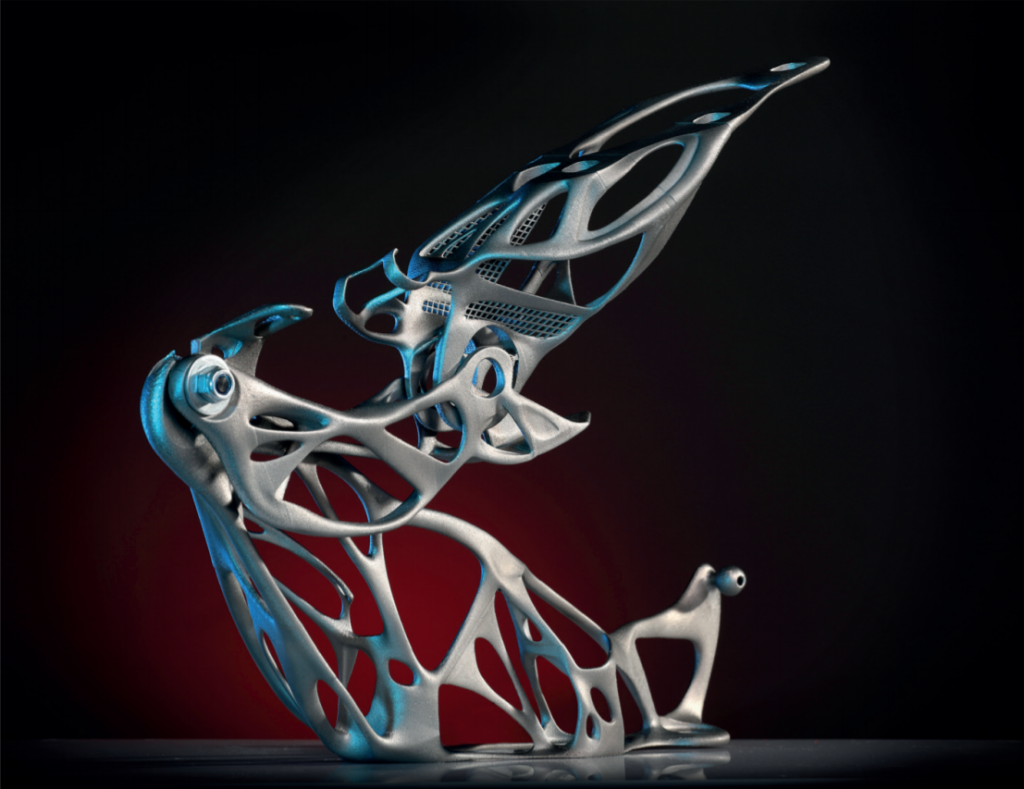

Одним из успешных применений аддитивного производства металлов в voestalpine являются легкие петли капота двигателя, которые мы разработали для использования в транспортных средствах.

Этот компонент, известный как LightHinge + был разработан в сотрудничестве с автомобильной инженерной фирмой Edag и компанией Simufact, производящей программное обеспечение для моделирования.

При традиционном производстве изготовление петель капота двигателя очень дорогое, не в последнюю очередь из-за высокой стоимости сборки и инструментов.

Кроме того, такая деталь обычно весит около 1,5 кг. Поскольку автомобилю требуется около 40 штук, это значительно увеличивает его вес.

Итак, мы использовали возможности инструментов оптимизации топологии и моделирования для оптимизации веса компонента. Требуемую геометрию можно было получить только с использованием порошкового наплавления.

При разработке деталей для процесса PBF обычно требуется множество поддерживающих структур, чтобы обеспечить успешную печать. Однако опорные конструкции порождают много отходов и требуют трудоемкой постобработки.

Так что опорные конструкции были еще одной областью, которую мы хотели оптимизировать. Результаты были великолепны:

Использование программного обеспечения Simufact для моделирования помогло нам уменьшить объем опорных конструкций с более чем половины общего веса детали до менее 18%. Кроме того, методы оптимизации позволили нам свести к минимуму время и усилия, необходимые для удаления опор на этапе постобработки.

В конце концов, мы смогли добиться экономии веса на 50% по сравнению с компонентами, изготовленными из изготовление листового металла.

Каким вы видите текущее состояние индустрии аддитивного производства и как вы видите ее развитие?

Мы все чаще наблюдаем, как аддитивное производство переходит от штучного к серийному производству. Это указывает на растущее признание технологии как производственного решения.

Какие проблемы еще предстоит решить, чтобы ускорить внедрение металлической 3D-печати?

AM сталкивается с несколькими проблемами на пути к жизнеспособной технологии.

Во-первых, необходимо повысить скорость производства.

Во-вторых, необходимо снизить стоимость оборудования, чтобы технология могла выйти на более широкий рынок.

Наконец, необходимо более консолидировать производственно-сбытовую цепочку AM, чтобы добиться более широкого внедрения металлической 3D-печати. Это включает в себя интеграцию различных программных решений, от проектирования до производства и управления, а также оптимизацию стадии постобработки.

Чтобы узнать больше о подразделении высокопроизводительных металлов voestalpine, посетите:https://www.voestalpine.com/highperformancemetals/en/

3D печать

- Металл с высокой температурой плавления | 10 лучших металлов с высокими температурами плавления

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Откуда берутся металлы?

- Подробнее о порошковых металлах

- Высокопроизводительная токарная обработка

- Экономика металлообработки

- Высокоскоростная расширенная металлическая машина