3D-печать больших композитных форм на 5-осевом станке с ЧПУ

«Мы строили формы с использованием полиуретановой пены, обработанной на станке с ЧПУ, и ручной укладки из стеклопластика, но этот подход требовал слишком много труда и отходов», - объясняет Дьердь Юхас, владелец Rapid Prototyping (Будапешт, Венгрия), который купил машину Робот-экструдер CEAD в декабре. «Сейчас мы производим формы для 3D-печати с использованием 30% короткого полипропилена, армированного стекловолокном, и сокращаем рабочее время на 50%».

Юхас начал работать с композитами в качестве судостроителя. Его проекты включают Como Yachts и Narke Electrojet, который претендует на звание первого в мире полностью электрического гидроцикла, выпускаемого серийно. «В Венгрии нельзя использовать топливо на основе нефти на озерах, а у нас есть второе по величине озеро в Европе», - объясняет он. «Мы разрабатываем больше моделей электрических лодок для компаний. Мне нужен был более быстрый и дешевый способ создания заглушек и форм для этих проектов ».

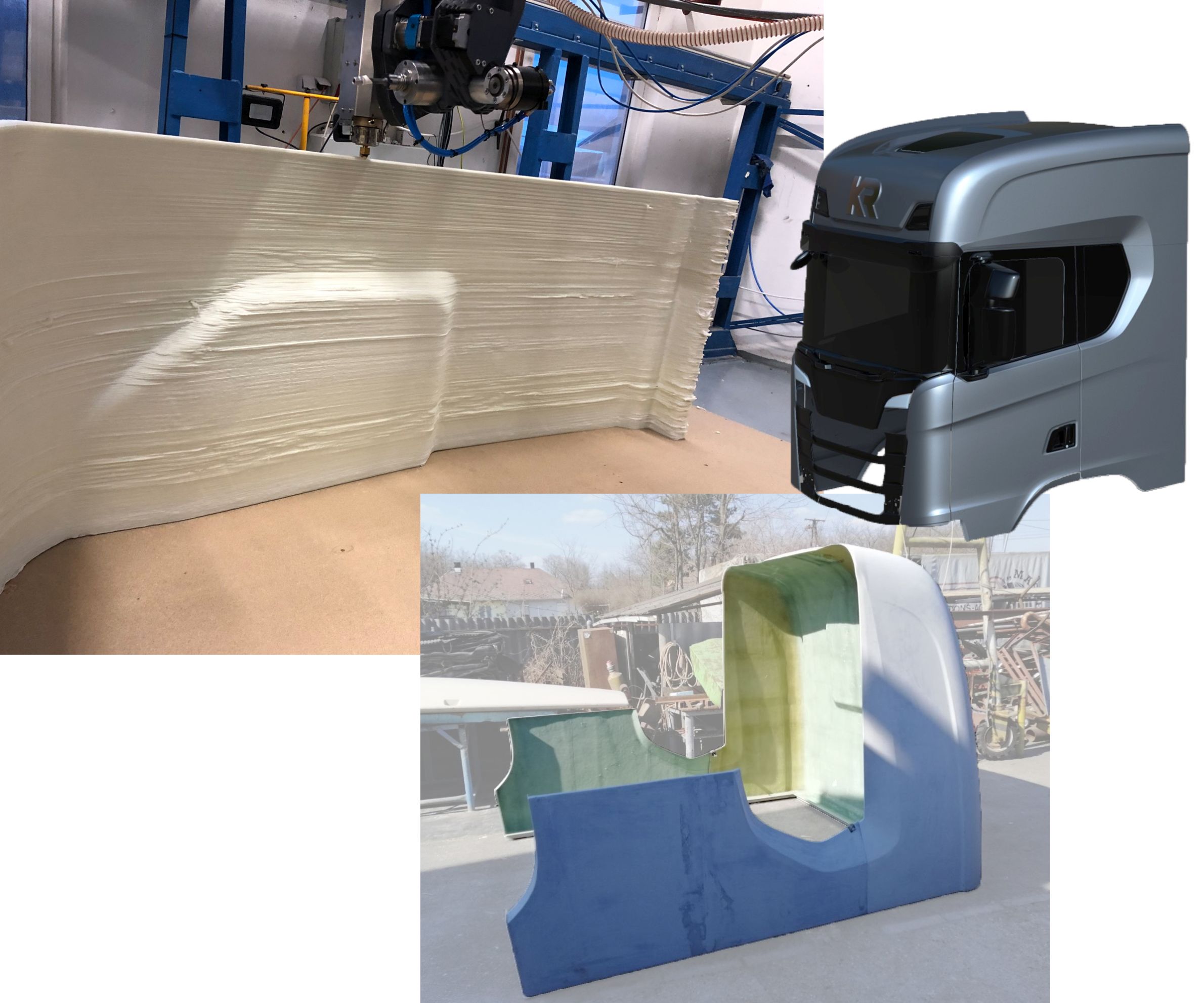

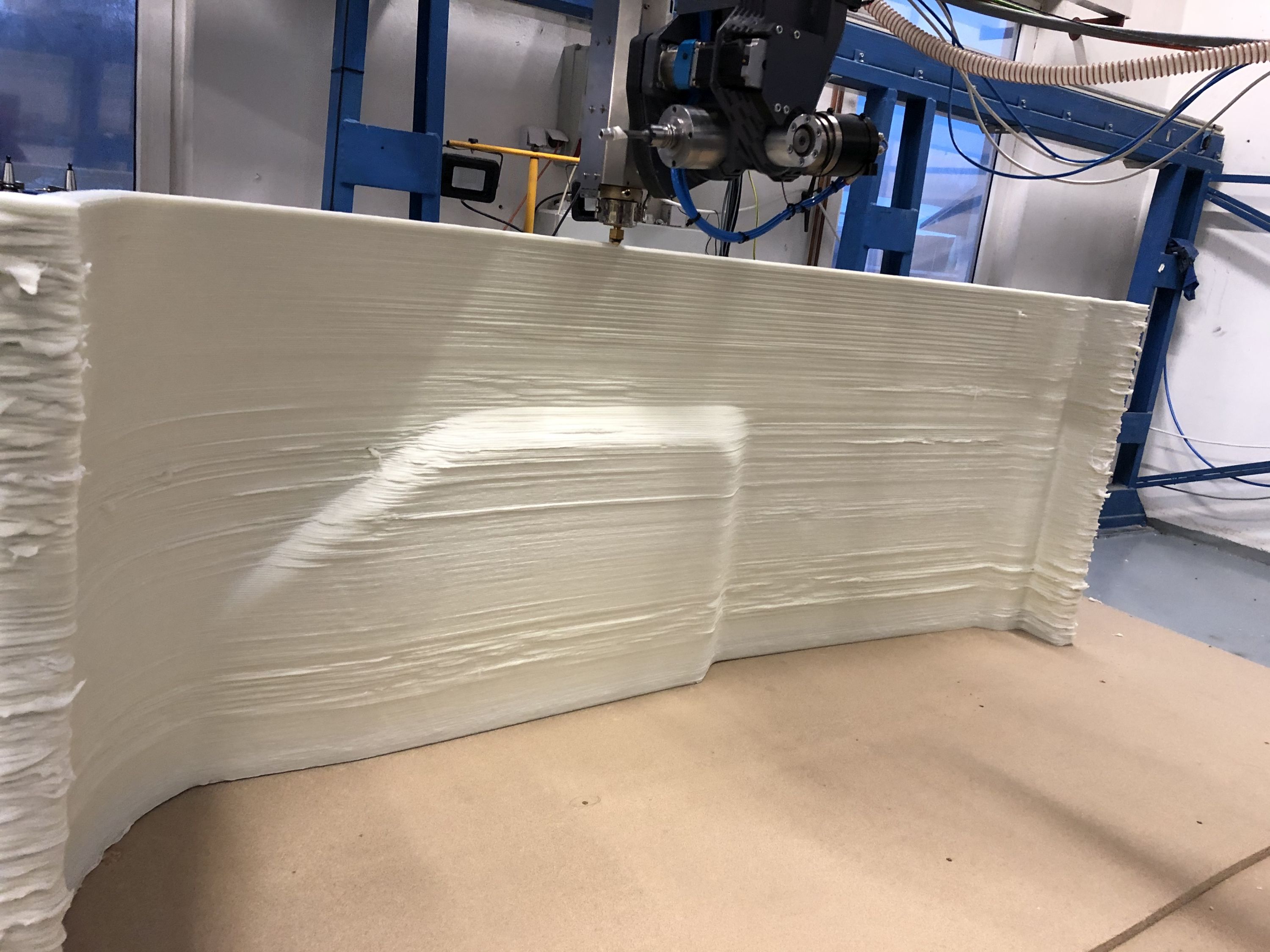

Одним из первых проектов, завершенных с помощью этой новой системы 3D-печати, является пресс-форма из стекловолокна для композитной спальной кабины для производителя нестандартных грузовиков и прицепов Krismar (Ваардамме, Бельгия). «Это довольно большой компонент размером 2550 на 2200 на 1200 миллиметров», - говорит Юхас. «Мы хотели напечатать максимально возможную толщину, чтобы избежать коробления и деформации при остывании». Толщина 30 миллиметров была напечатана в два слоя по 15 миллиметров каждый и использовалось почти 400 кг гранул армированного стекловолокном полипропилена.

Компания Rapid Prototyping напечатала форму с помощью своего робота-экструдера CEAD, установленного в обрабатывающую систему с ЧПУ.

Форма была напечатана в виде четырех частей, включая правую боковую деталь и левую боковую деталь (показаны здесь).

После того, как формовочная поверхность каждой детали была обработана, четыре детали были скручены вместе и зажаты, чтобы обеспечить поверхность для ламинирования.

Затем оболочка спальной кабины была нанесена ламинированием на поверхность пресс-формы, напечатанную на 3D-принтере.

Предыдущий СледующийХотя проект был успешным, а 3D-печать сэкономила время, Юхас признает, что есть чему поучиться. «Одна из самых больших проблем с этим подходом заключается в том, что после печати нам нужно найти нулевую точку (исходную точку) с помощью фрезерного станка и программного обеспечения. Мы выполняем печать вертикально, а фрезерование - горизонтально, поэтому отправная точка и направление каждой операции различаются ». Также кажется дорогим печатать сплошное изображение вместо заполнения? «Для этого проекта мы были в самом начале», - объясняет он. «Головка экструдера, использующая гранулы, дешевле, чем широкоформатный филаментный принтер, но не так проста для печати заполнения. Но мы планируем напечатать мебель с заполнением в будущем, поэтому мы адаптируем извлеченные уроки к нашему производству инструментов ».

Смола

- Невозможные объекты сотрудничают с BASF в области композитной 3D-печати

- 1325 Multi 8-шпиндельный станок с ЧПУ с поворотным устройством

- Что можно сделать на станке с ЧПУ?

- Зачем иметь дело с механическим цехом с расточной станкой с ЧПУ?

- Обработка длинных заготовок на токарных станках с ЧПУ с наклонной станиной(2)

- Обработка длинных заготовок на токарных станках с наклонной станиной

- Увеличьте производительность 5-осевого станка с ЧПУ с помощью быстросменной оснастки

- Как обрабатывать ювелирные изделия с помощью станков с ЧПУ?

- Что лучше:3-осевой, 4-осевой или 5-осевой станок с ЧПУ?

- Каковы области применения 5-осевого станка с ЧПУ?