Производство композитов будущего - AFP и аддитивное производство

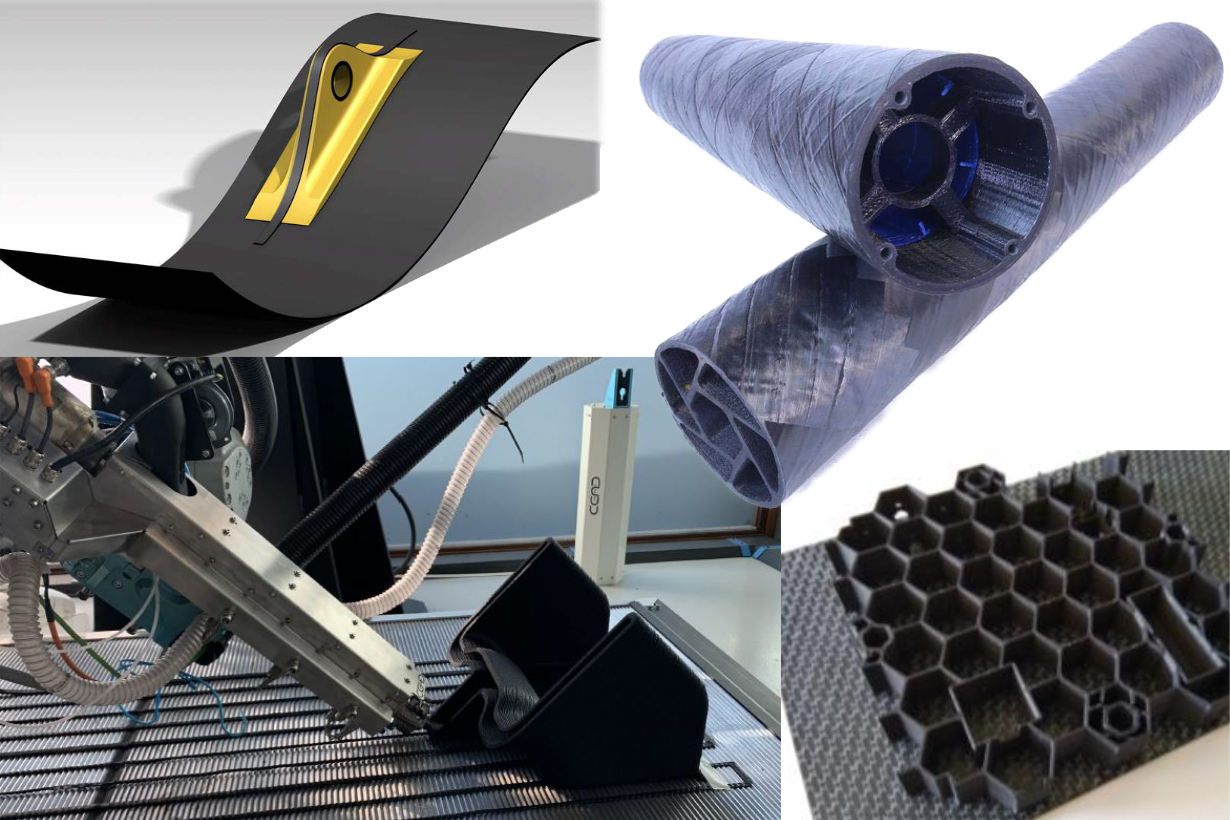

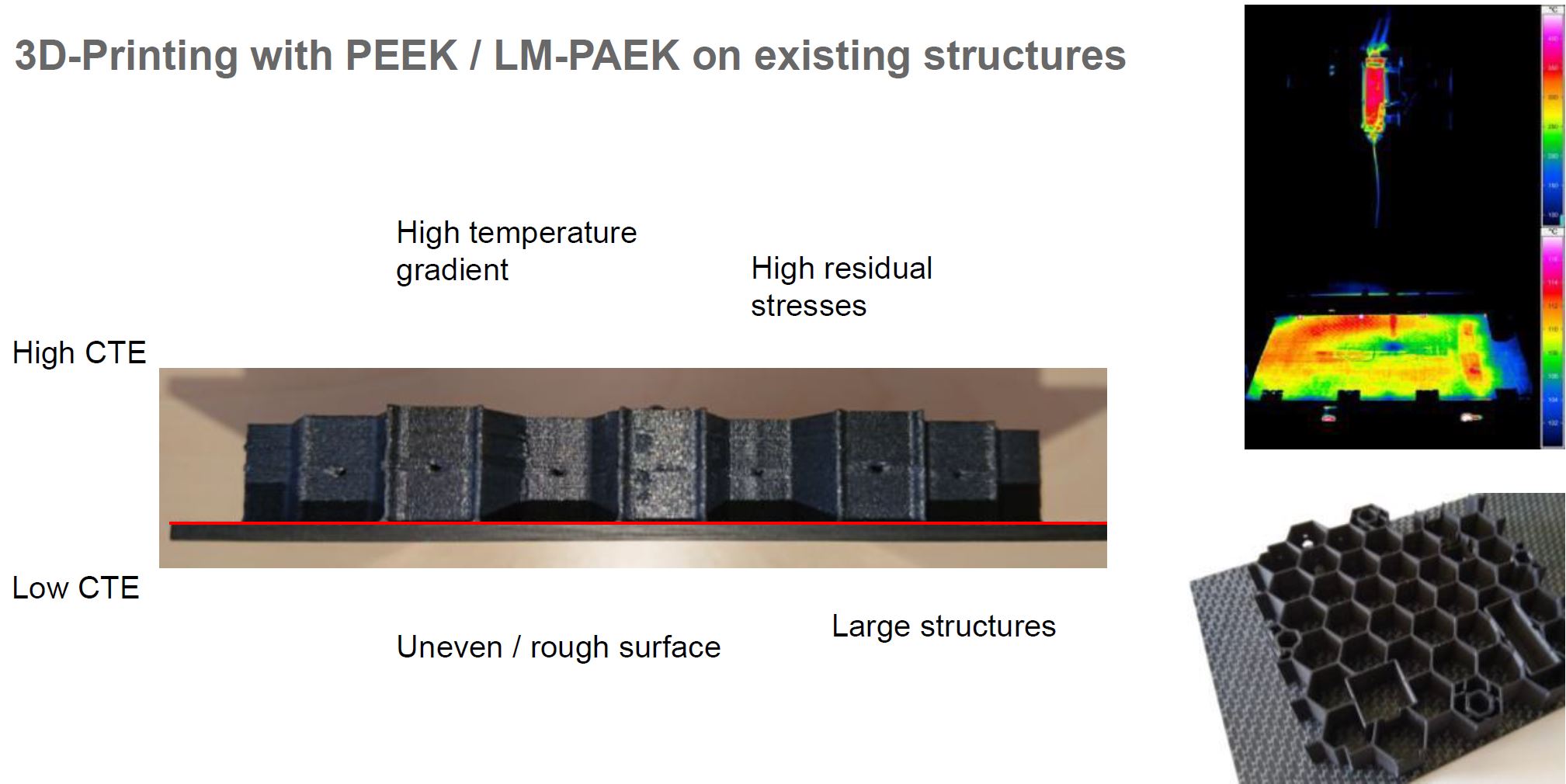

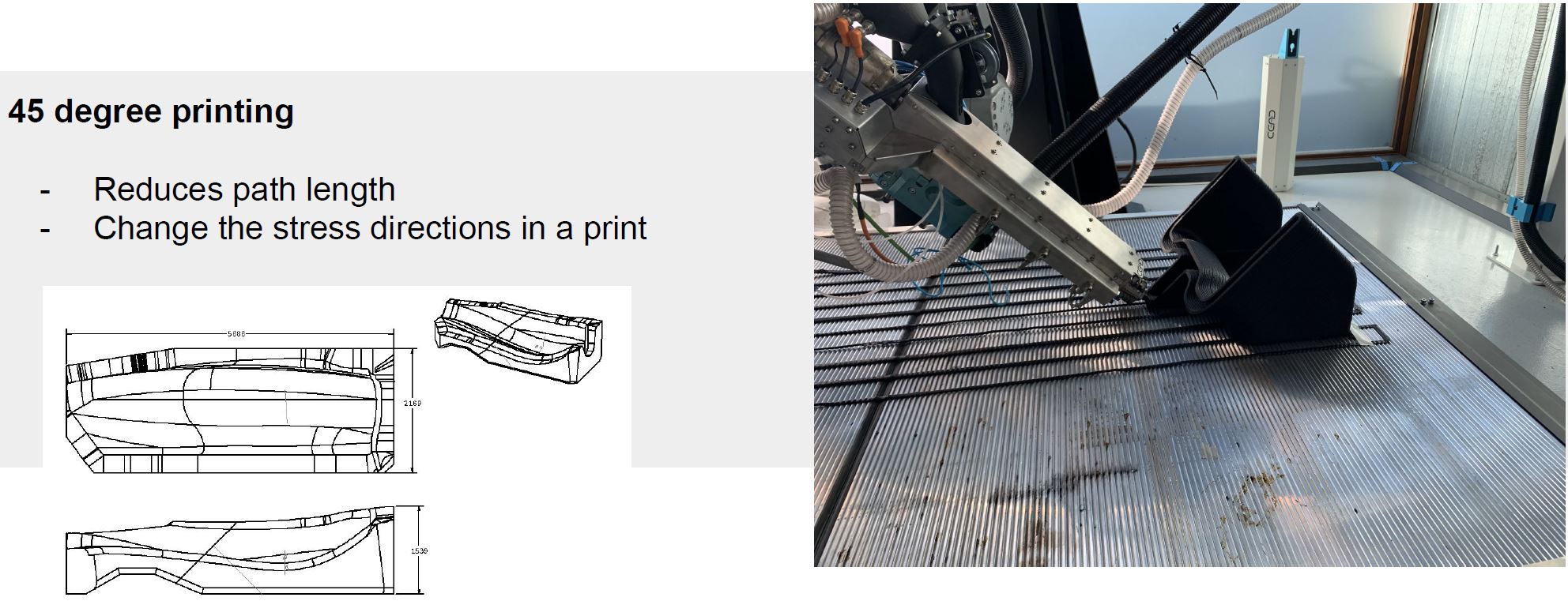

«Печать поверх» на предварительно изготовленных поверхностях из углепластика и скобах (вверху слева) , гибридизация процессов, таких как 3D-печать и намотка филамента (вверху справа) , Сердцевины для 3D-печати на ламинате AFP и оболочки AFP на сердцевины, напечатанные на 3D-принтере (внизу справа) и 3D-печать CEAD AM Flexbot под углом 45 градусов (внизу слева) . Фото:ТУ Мюнхен, кафедра углеродных композитов

В сентябре я посетил виртуальный симпозиум «БУДУЩЕЕ ПРОИЗВОДСТВО КОМПОЗИТОВ - AFP &AM», посвященный автоматизированному размещению волокна (AFP) и аддитивному производству (AM). Организатором этого симпозиума выступила кафедра углеродных композитов (LCC) в Технический университет Мюнхена (TUM, Мюнхен, Германия). В мероприятии также участвовал исследовательский партнер ТУМ Австралийский национальный университет (ANU, Канберра). На симпозиуме были рассмотрены возможности НИОКР композитов в TUM и ANU, а также завершенные и текущие проекты с промышленными партнерами, включая AFPT, Airbus, BMW, CEAD, DLR, Fraunhofer, GKN Aerospace, INOMETA, SGL Carbon и Victrex.

Сотрудничество TUM с ANU началось в 2010 году с проекта AutoCRC по разработке резервуаров для хранения сжатого природного газа (CNG) из термопластичных композитов. С тех пор совместные исследования и разработки продолжаются, включая создание центра Австралийского исследовательского совета по автоматизированному производству перспективных композитов (AMAC) и трех основных направлений в ANU:

- Улучшение материалов

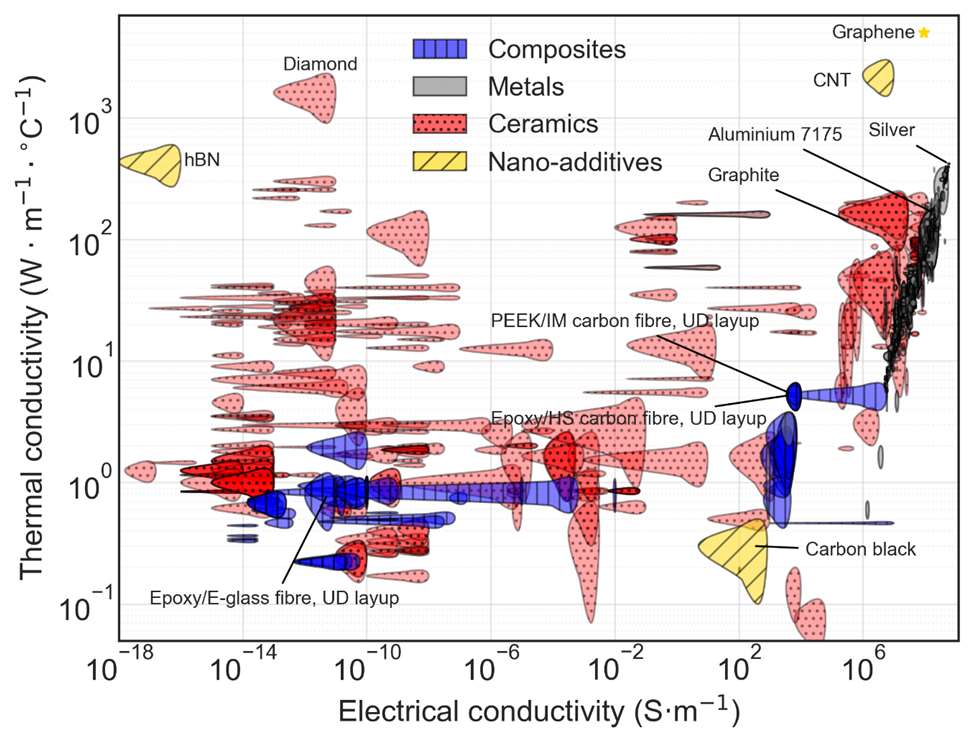

- Наноразмерные материалы и покрытия для улучшения функциональных свойств углеродных композитов.

- Ленты с усиленным графеном препрег для обеспечения теплопроводности и электропроводности.

- Laser-AFP

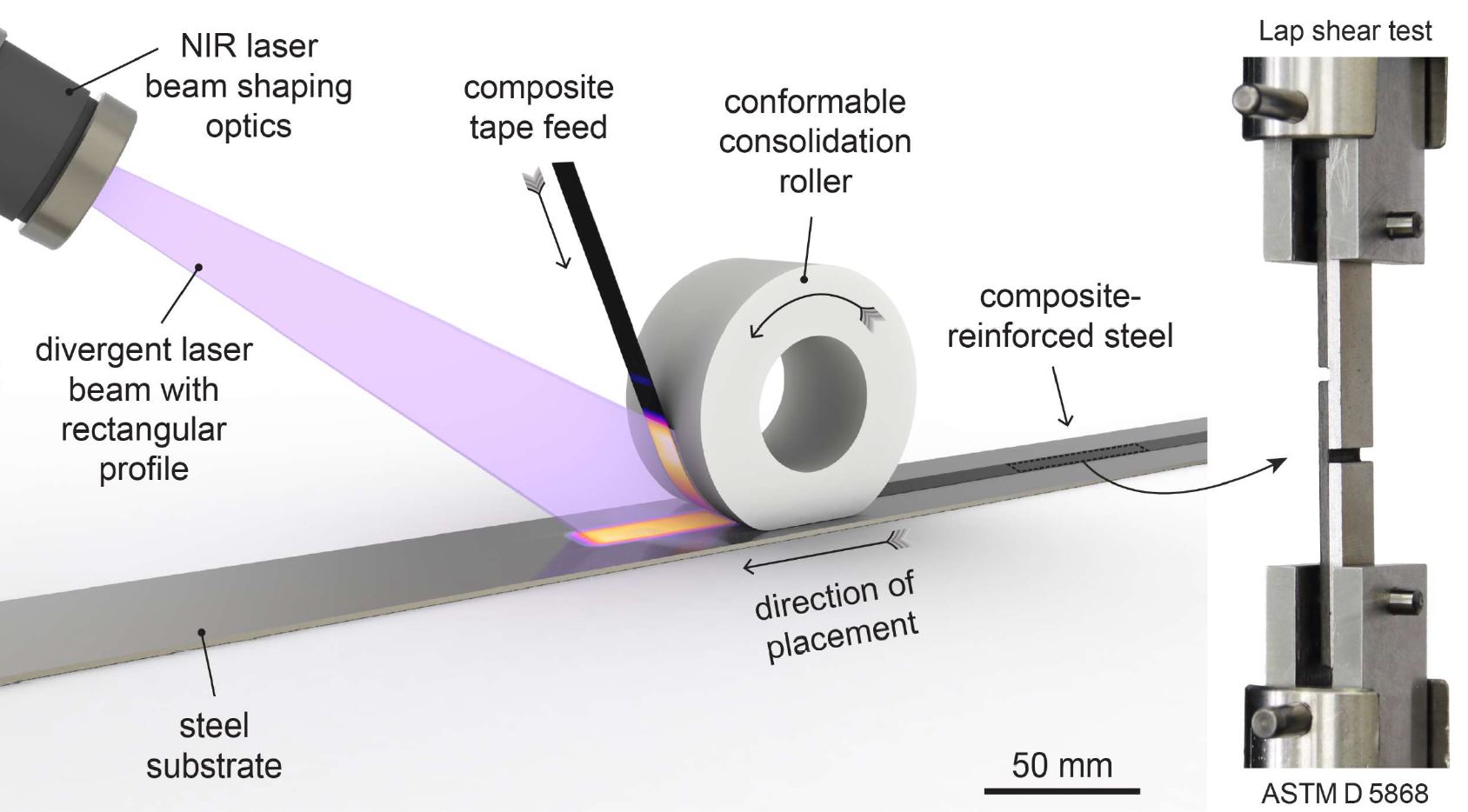

- Совместно с Ford проект по разработке армированной композитом стали.

- Цифровое управление смещением нагрева, например стабильность процесса для углов / 3D-геометрии.

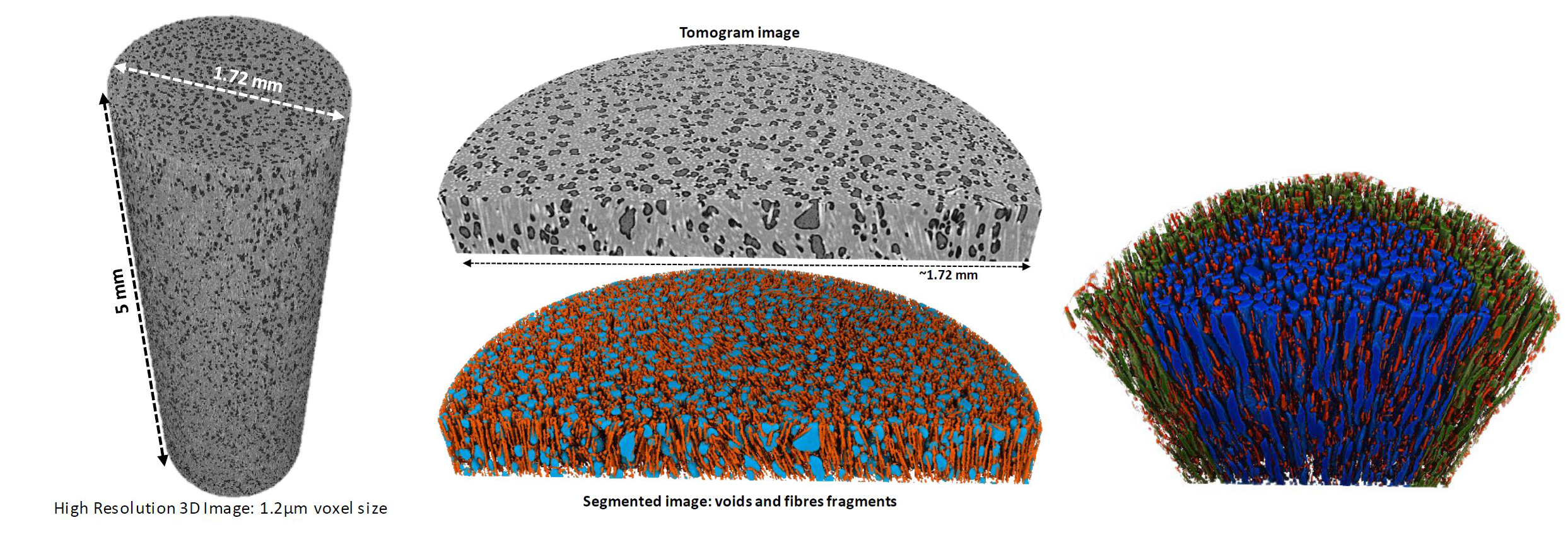

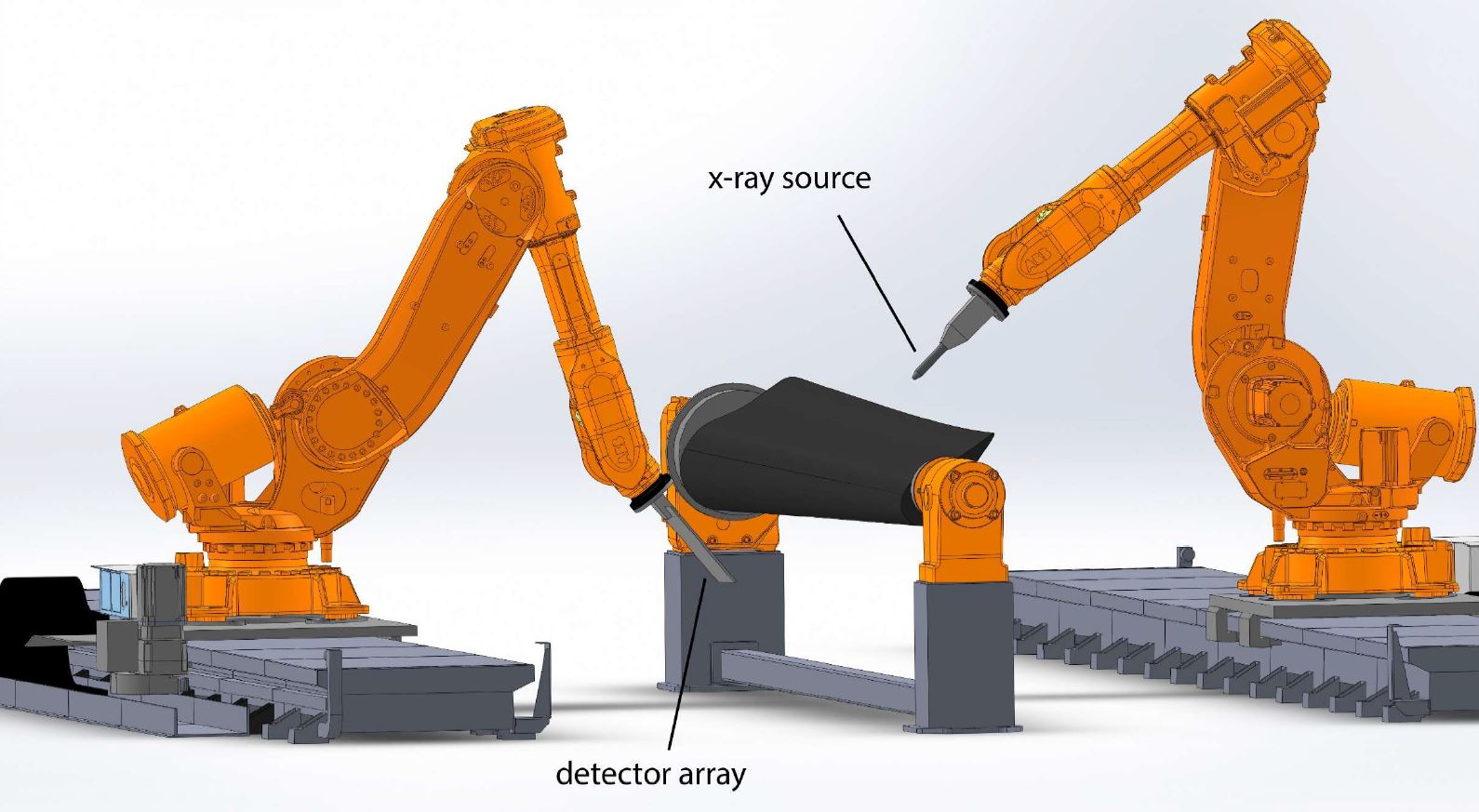

- Расширенная диагностика с помощью рентгеновской компьютерной томографии.

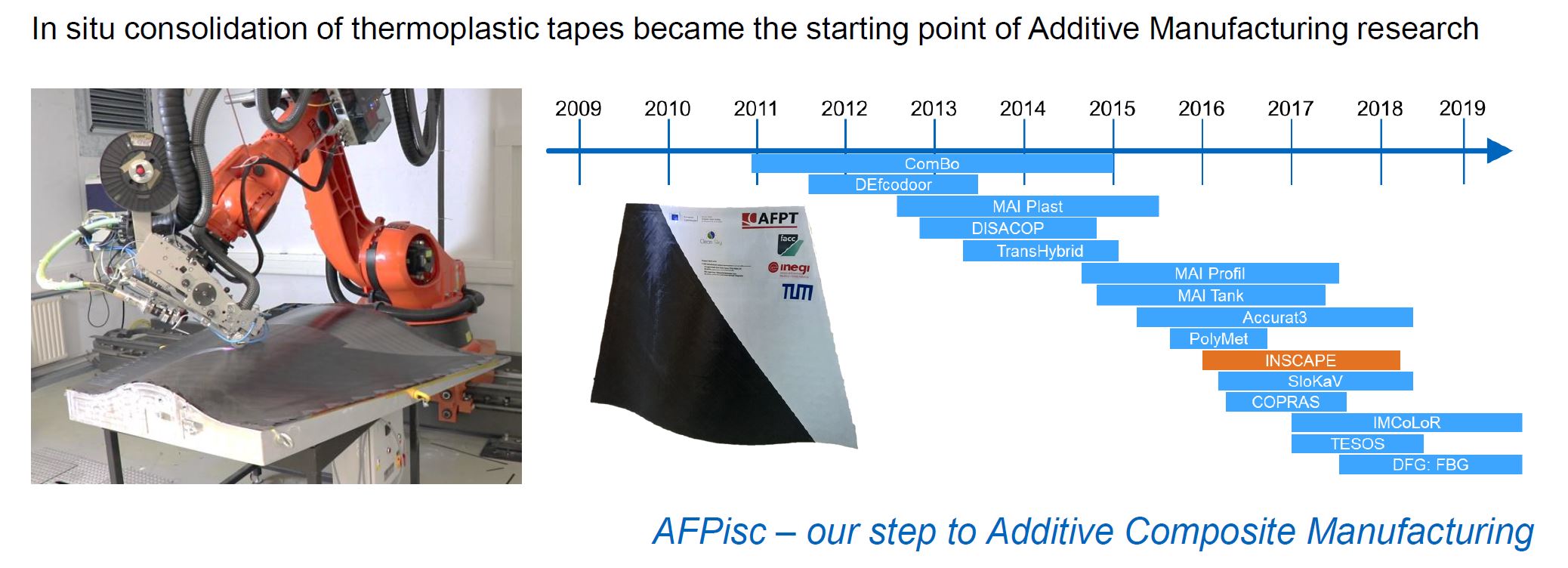

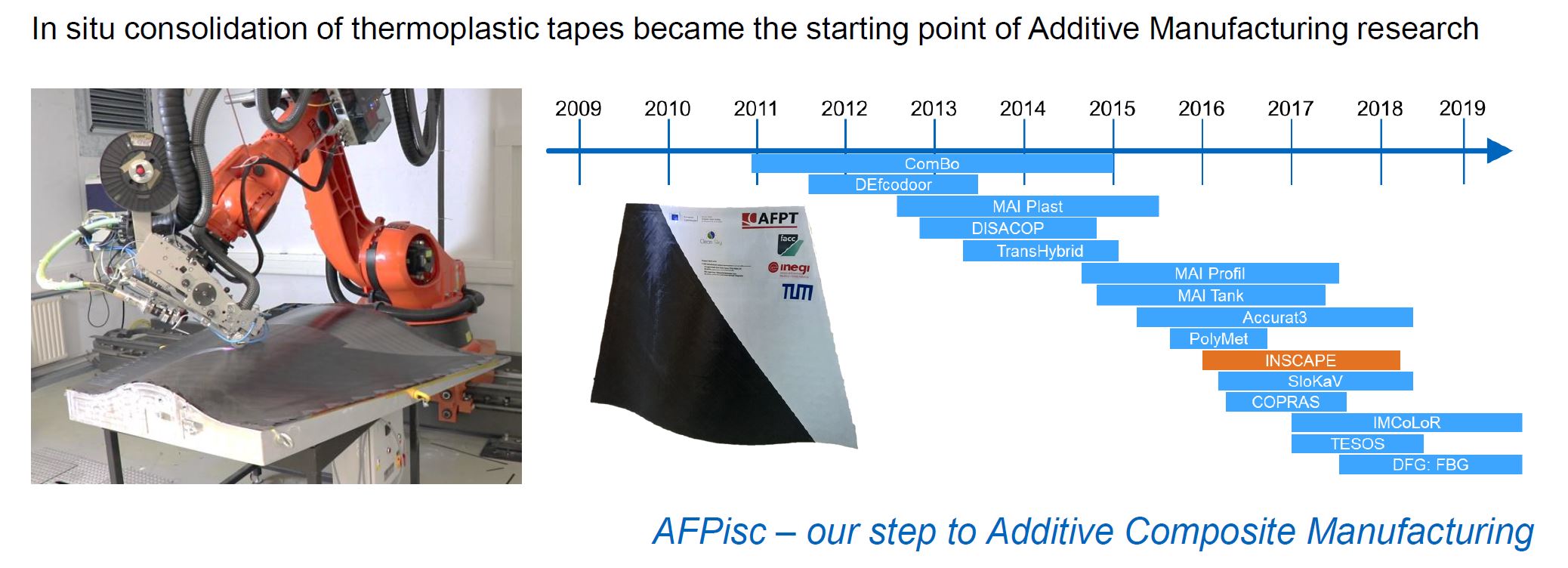

Фото предоставлено:«Новые горизонты благодаря слиянию AFP и AM» проф. д-р инж. Клаус Дрекслер, Симпозиум TUM, сентябрь 2020 г.

Фото предоставлено:«Новые горизонты благодаря слиянию AFP и AM» проф. д-р инж. Клаус Дрекслер, Симпозиум TUM, сентябрь 2020 г.  Фото:Клаус Дрекслер, Симпозиум TUM, сентябрь 2020 г.

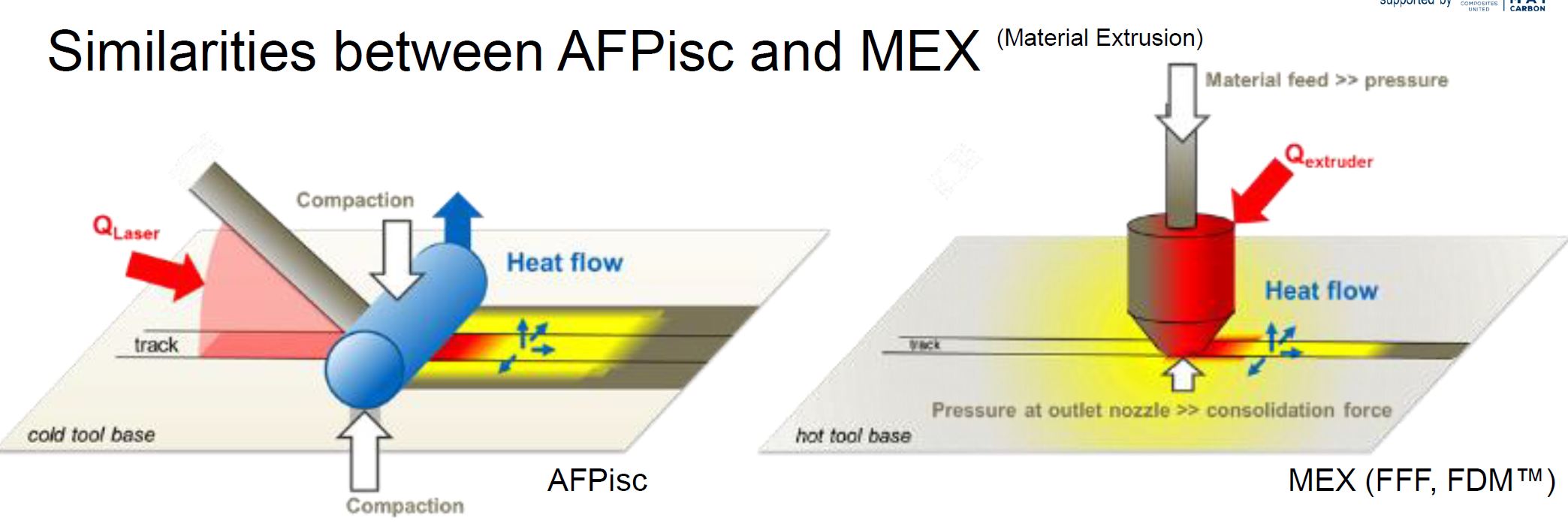

Фото:Клаус Дрекслер, Симпозиум TUM, сентябрь 2020 г. Он обсудил сходство между экструзией материалов (MEX), наиболее распространенным процессом, используемым для 3D-печати армированных волокном композитов, и AFP ISC:

- Местная периодическая термообработка.

- Конструкция на основе слоев и свойства ортотропных материалов.

- Размещение материалов по запрограммированным траекториям в 2D и 3D и термическая активация между слоями.

Затем Дрекслер обсудил будущие потребности в композитах и то, как объединение AFP и MEX может предоставить решения, в том числе краткосрочные инструменты и долгосрочные высокопроизводительные, легкие конструкции, которые являются экономически эффективными и экологически устойчивыми.

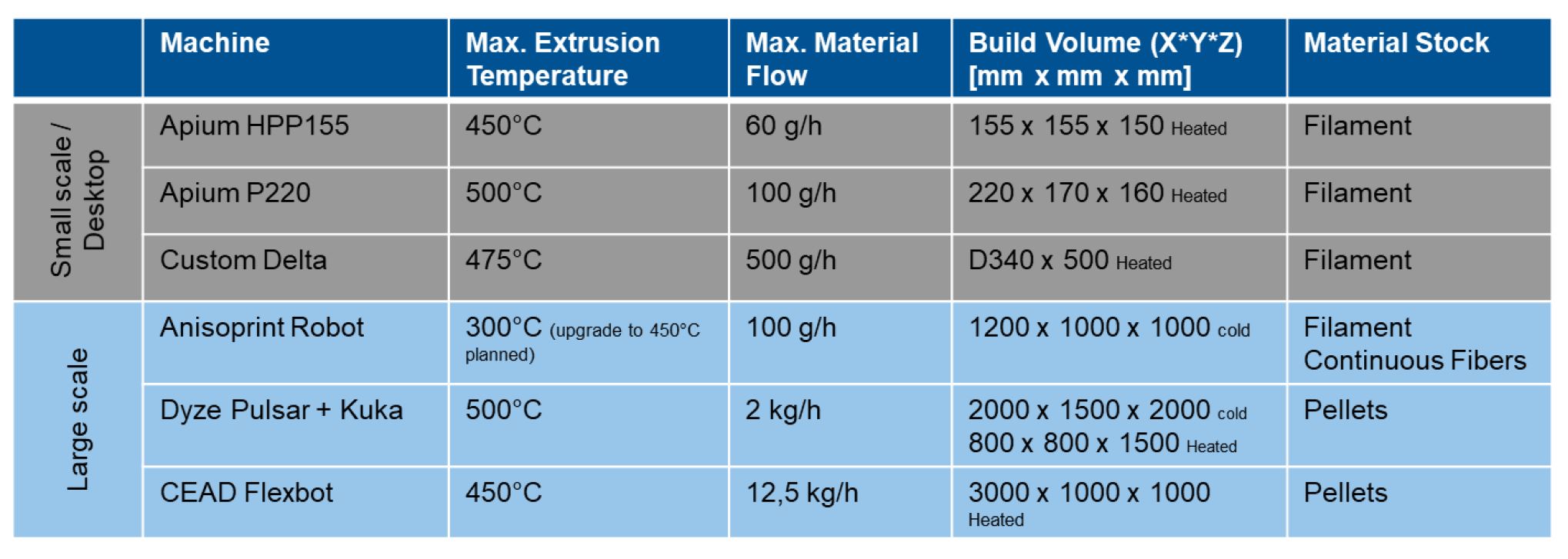

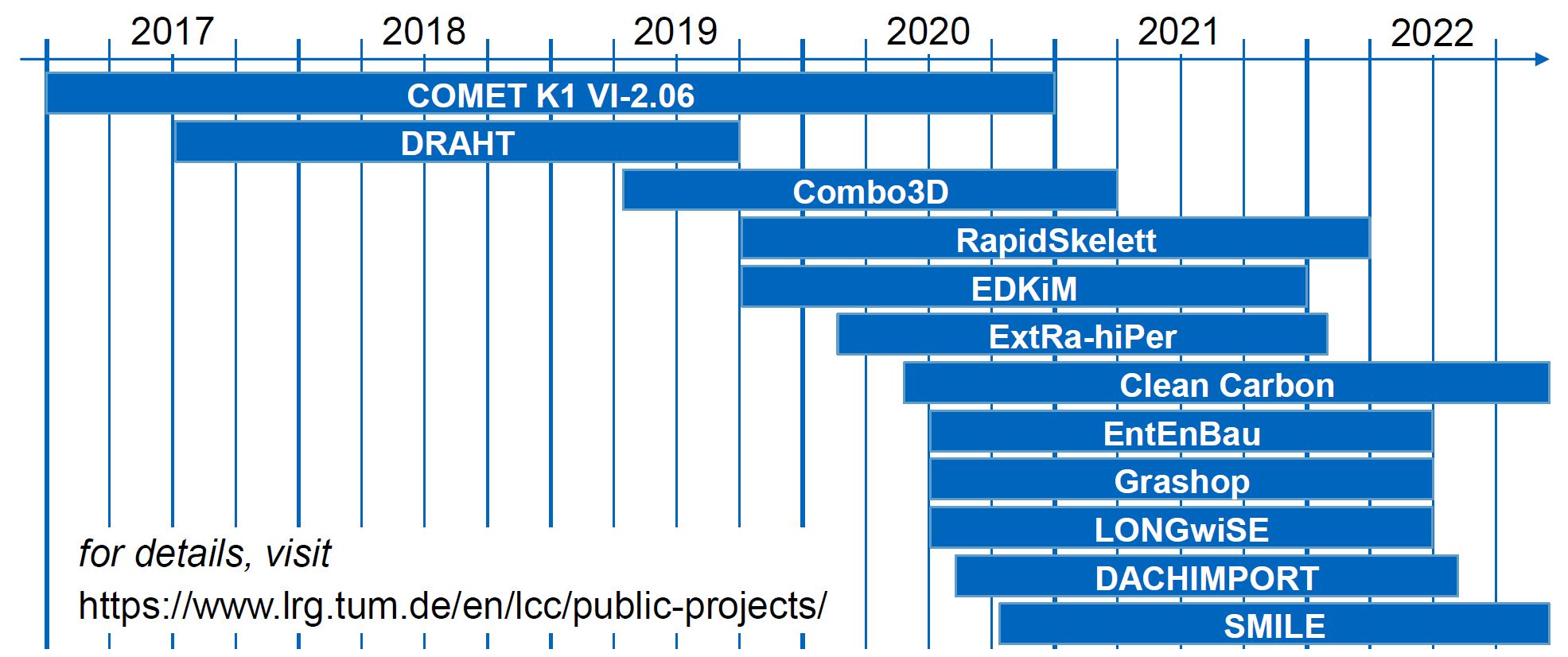

Обрисовывая возможности LCC, Дрекслер сделал обзор своего MEX-оборудования, а также прошлых и текущих проектов НИОКР в аддитивном производстве.

Что касается ISC AFP, недавние и текущие разработки в LCC включают:

- Обмоточная головка сосуда для поддержки индустриализации таких конструкций, как сосуды под давлением, включая резервуары для хранения водорода.

- Замкнутый контур управления нагревом лазерного луча

- Использование ролика с жидкостным охлаждением для уплотнения

- Определение характеристик лент для оптимизации ISC.

Разработки LCC в области MEX и 3D-печати были дополнительно рассмотрены в нескольких презентациях в течение следующих 2 дней.

CEAD и крупномасштабная 3D-печать

Следующую презентацию после основного выступления Дрекслера сделал Маартен Логтенберг, исполнительный директор CEAD (Делфт, Нидерланды). Компания CEAD, основанная в 2014 году, продавала коммерческие системы, основанные на технологии непрерывного аддитивного производства волокна (CFAM), как в виде портальных закрытых ячеек (CFAM Prime), так и в виде роботизированных систем (AM Flexbot). LCC владеет последним (см. Таблицу выше) и работает с LCC над несколькими проектами (см. CW статьи о CEAD и его работе с TUM LCC).

Основные моменты презентации Логтенберга включали разработку CEAD гибридных решений, которые объединяют фрезерные станки с ЧПУ, большие нагревательные платформы для печати (1,2 x 3 м и 1,2 x 2 м) и вращающиеся столы для печати с подогревом. Компания также занимается разработкой еще более крупных ячеек и печатью под углом 45 градусов, а также печатью армированных волокном инструментов для серийного автоклавного производства деталей для коммерческих самолетов.

Логтенберг отметил, что одной из основных проблем для 3D-печатных инструментов для автоклавов является тепловое расширение, а инструменты, размер которых превышает 4 метра, имеют тенденцию к слишком большому расширению (см. «Гибридный, широкоформатный аддитивный инструмент»), что затрудняет достаточную компенсацию за счет конструкции инструмента. . Решение, которое он предложил, заключается в замене армирования рубленым волокном, которое в основном использовалось до сих пор, на непрерывное волокно, нанесенное такими системами, как AM Flexbot.

Этот путь вперед был поддержан в презентации « Внедрение напечатанных на 3D-принтере усилителей дорожек для производства композитных створок »Предоставлен Томасом Херкнером из GKN Aerospace в Мюнхене, Германия. Эти напечатанные на 3D-принтере усилители из углепластика используются в качестве инструмента при производстве посадочных закрылков из углепластика для самолетов Airbus A350 и A330. Хотя в этой успешной программе GKN действительно использовалось армирование рубленым волокном, Херкнер представил план дальнейших разработок, который включал использование непрерывного волокна в инструментах, напечатанных на 3D-принтере, а также, в конечном итоге, в самих деталях самолета.

Этот путь вперед был хорошо объяснен исследователем LCC Патриком Консулом в недавнем блоге CW:

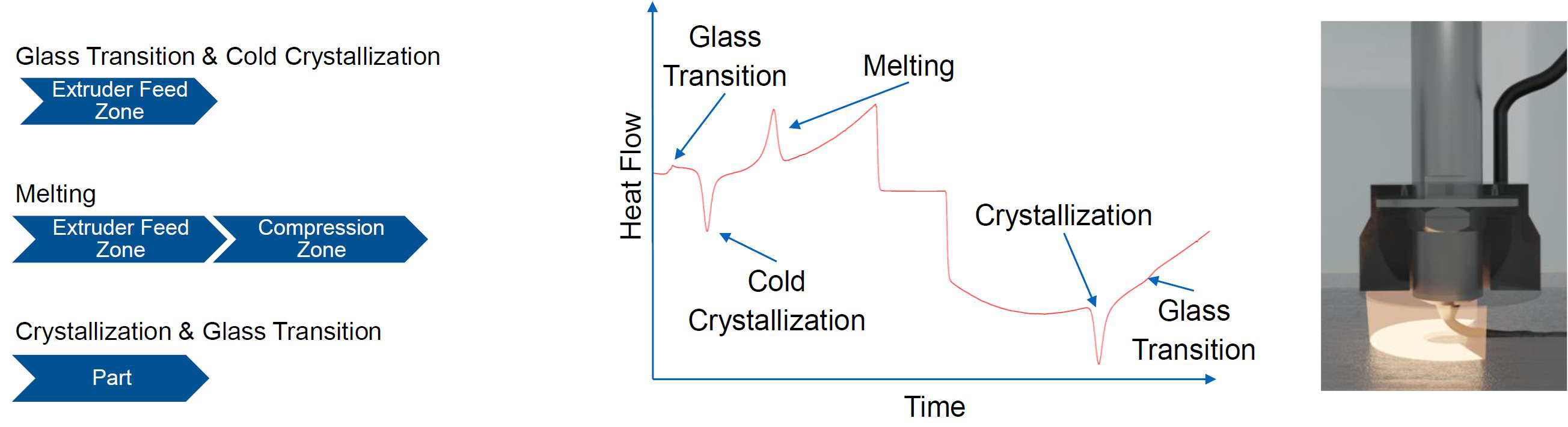

Консул также представил на симпозиуме TUM, рассматривая процесс проектирования для крупномасштабного, основанного на экструзии AM. Он обсудил, как стекло и фазовые переходы, показанные ниже, представляют собой наибольшее изменение свойств материала армированных волокном гранул, которые плавятся и экструдируются в системах 3D-печати, таких как CFAM и AM Flexbot.

В своей работе Consul проанализировал, как параметры MEX, такие как вязкость полимера, температура экструзии и крутящий момент, влияют на кристалличность напечатанного композита, что, в свою очередь, влияет на способность сваривать слои во время 3D-печати. В дополнение к этому межслойному соединению, Consul также исследовал выравнивание волокон и остаточное напряжение в напечатанных слоях. Одно из представленных решений заключалось в использовании лазера для предварительного нагрева подложки во время печати - широко используемого сегодня в ISC AFP термопластичных композитов - таким образом, передача знаний от AFP к AM. В первоначальных экспериментах использовалось кольцо управляемых лазерных диодов.

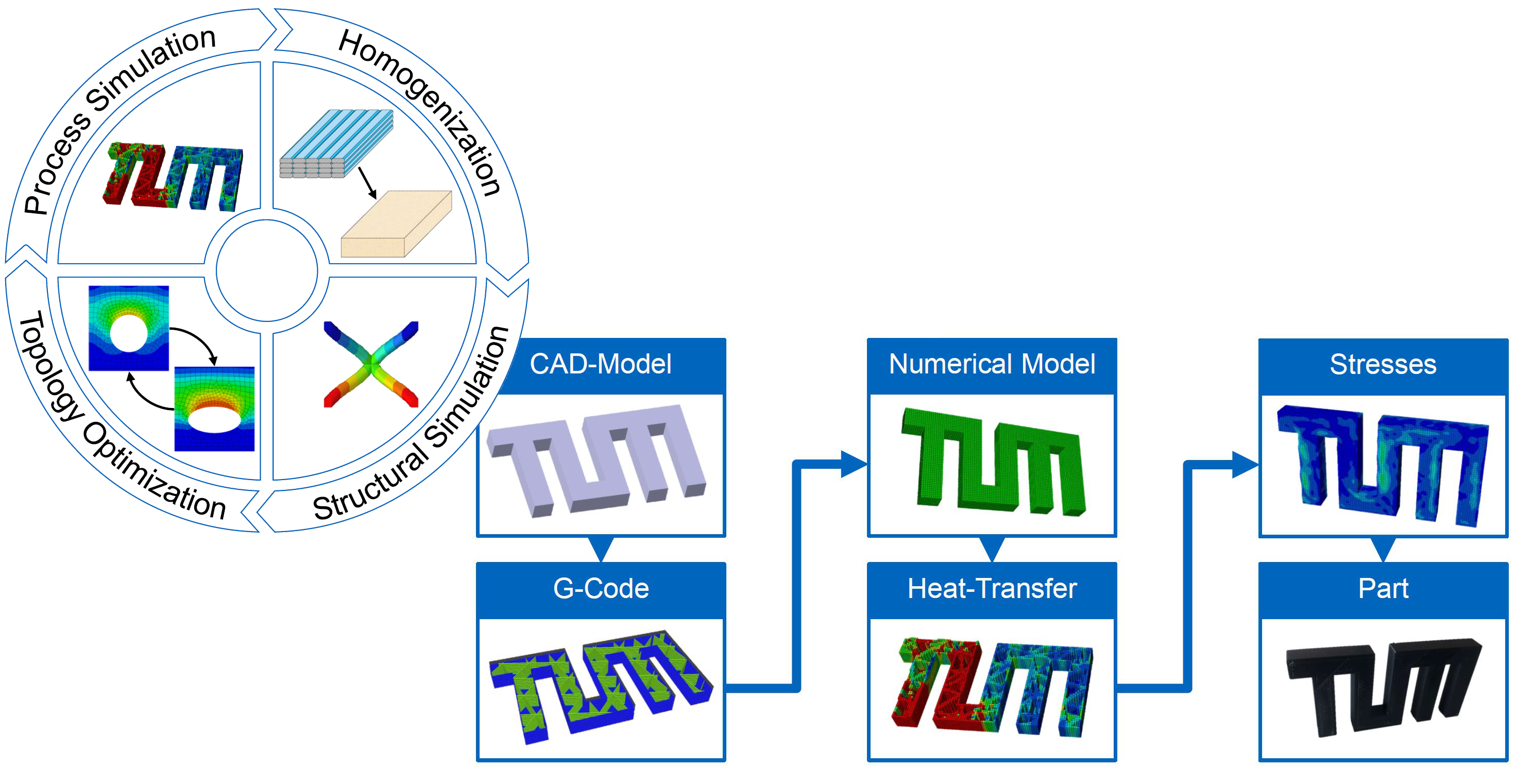

Коллега Консула, Маттиас Фейхтгрубер, представил позже в тот же день, перейдя от проектирования процессов и характеристик материалов к разработке виртуальной технологической цепочки для композитов AM.

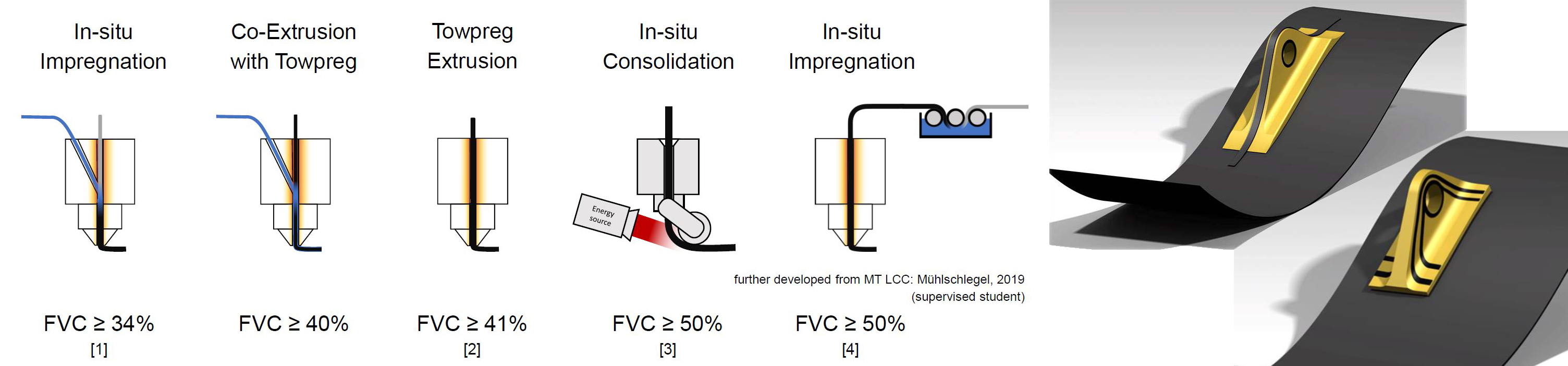

Затем Александр Матчинский рассказал об интеграции бесконечных волокон в композиты AM, представив диаграмму ниже, которая стала основой для измененной диаграммы, которую я использовал в CW Статья в приложении Next-Gen Supplement о 3D-печати из непрерывного волокна. Матчински также обсудил работу по проектированию АМ-структур из непрерывного волокна и будущее развитие «печати поверх» на готовых деталях и поверхностях из углепластика.

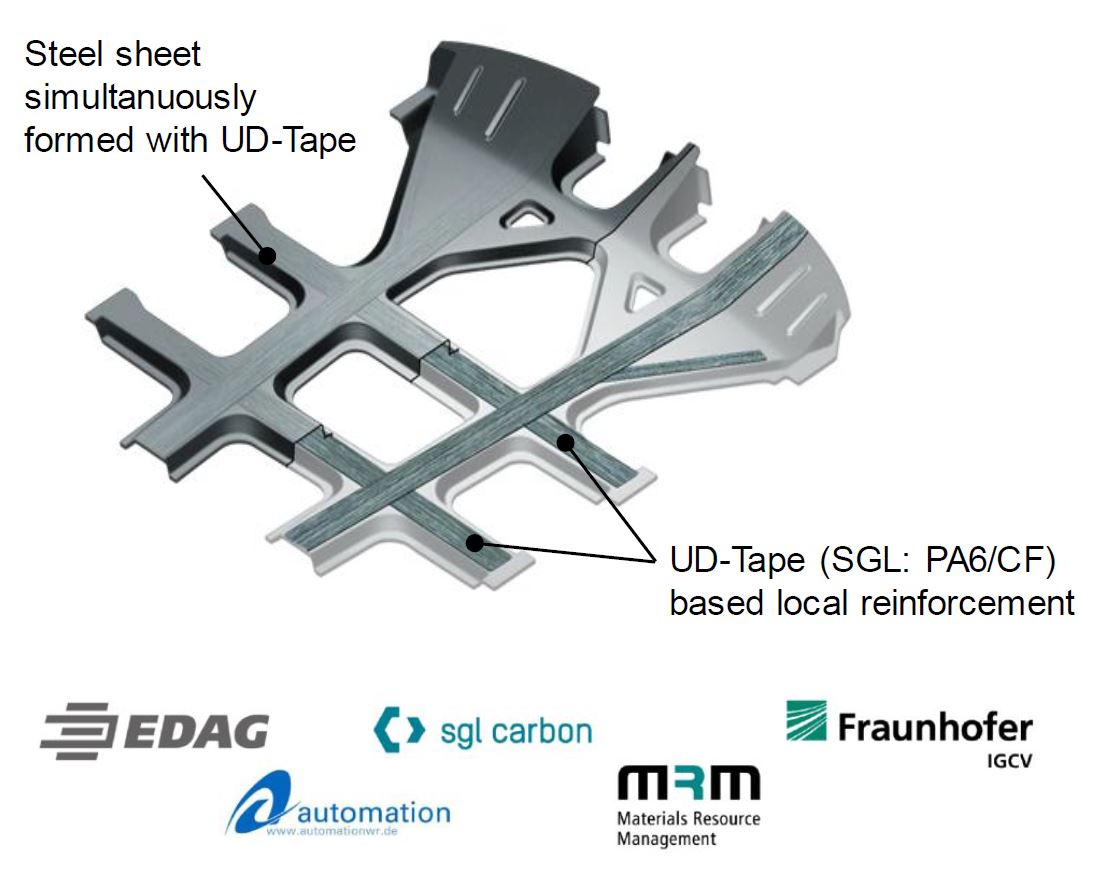

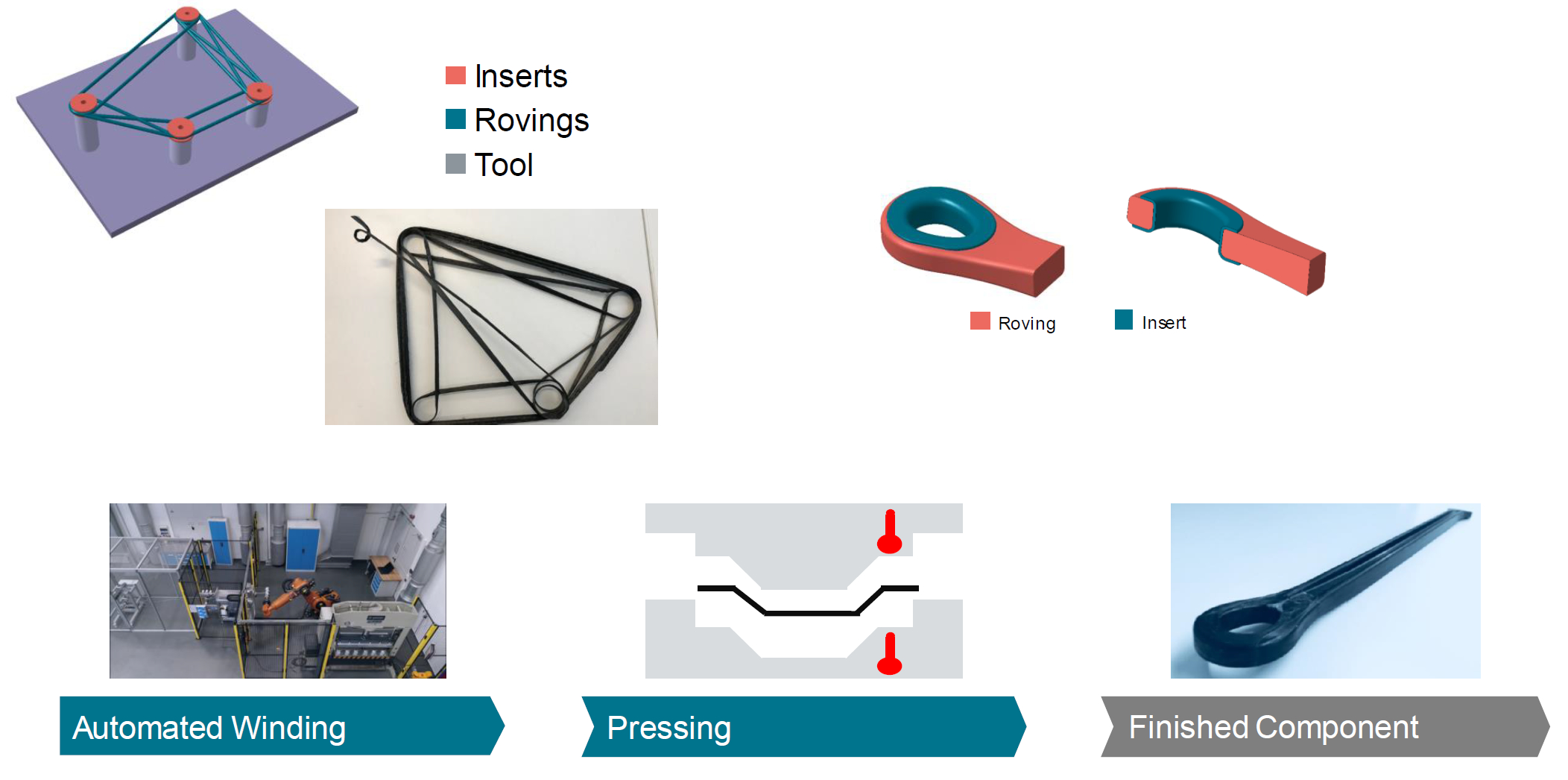

Другие интересные применения непрерывных волокон были продемонстрированы доктором Кристофером Эбелем из SGL Carbon, в том числе для усиления стальных конструкций днища кузова автомобилей, уменьшения количества деталей с 37 до 9 и уменьшения веса на 41%. Другой концепцией была трехмерная намотка с использованием троса, пропитанного эпоксидной смолой мгновенного отверждения, для конструкций с оптимальной нагрузкой. Этот цифровой подход начинается с упрощения сложных нагрузок и оптимизации топологии с последующим автоматизированным производством. Полученные детали могут использовать фиксацию вставок в конструкции, позволяя вводить нагрузку без потери жесткости. Для таких вставок можно использовать новейшие процессы 3D-печати металлом, что дополнительно оптимизирует погрузочно-разгрузочные работы и снижает затраты.

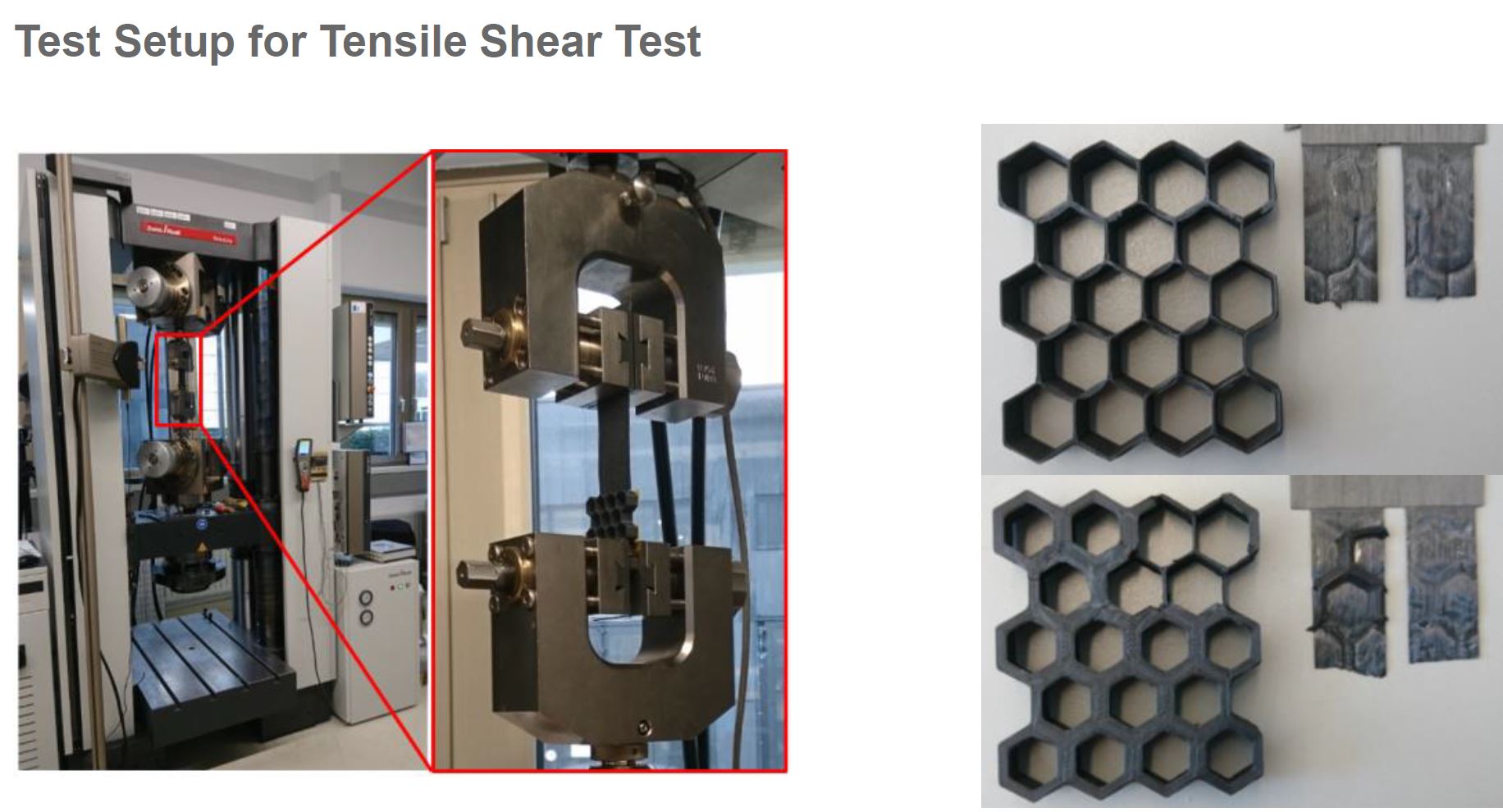

Себастьян Новотны из DLR обсудил объединение 3D-печати с ISC AFP термопластичных композитов, включая 3D-печать на ламинатах AFP и AFP на частично открытые структуры, напечатанные на 3D-принтере. Первые эксперименты включают 3D-печать сердечника на предварительно изготовленную оболочку из углепластика, а затем прокладку AFP / ленты поверх 3D-напечатанного сердечника. Были созданы образцы, которые затем подверглись испытанию на сдвиг при растяжении для оценки сцепления между кожей и ядром.

Заголовок слайд-шоу

Фото:Себастьян Новотны, DLR, симпозиум TUM, сентябрь 2020 г.

Испытания на растяжение купонов, изготовленных с использованием гибридной 3D-печати и AFP. Фото:Себастьян Новотны, DLR, симпозиум TUM, сентябрь 2020 г.

Фото:CEAD, Симпозиум TUM, сентябрь 2020 г.

Перспективы применения компьютерной томографии при производстве композитов. Фото:Австралийский национальный университет, Симпозиум TUM, сентябрь 2020 г.

Опытно-конструкторские работы с использованием лазера AFP для создания гибридных конструкций из углепластика и металла. Фото:Австралийский национальный университет, Симпозиум TUM, сентябрь 2020 г.

Ленты с усиленным графеном препрегом для обеспечения теплопроводности и электропроводности. Фото:Австралийский национальный университет, Симпозиум TUM, сентябрь 2020 г.

Предыдущий СледующийКристиан Веймер, руководитель отдела материалов в Airbus Central Research &Technology, рассказал о непрерывной волоконной печати как части развивающегося технологического ландшафта, направленной на снижение веса при снижении затрат и повышение устойчивости, которые должны быть достигнуты для композитов, чтобы обеспечить себе место в будущих самолетах. Он подчеркнул, что по-настоящему эффективные 3D-композиты должны включать:

- Правильное сырье и промежуточные продукты - волокна, полуфабрикаты.

- Эффективные процессы и интерфейсы - термопласты AM, литье под давлением

- Адаптированный дизайн и размеры - интегрированные, полностью оптимизированные под нагрузку в 3D)

- Поверхность и функциональность - ESN (электронный серийный номер), SHM (мониторинг состояния конструкций)

Он также обсудил потребность в биоволокнах и смолах для достижения неотложных целей в области климата и экологической устойчивости.

На симпозиуме TUM было представлено много других презентаций, в том числе резюме работы в ANU, и все они были очень интересны, чтобы показать, как композиты продвигаются вперед и как LCC, работая с партнерами по всему миру, продолжает предвидеть, каких композитов можно достичь и продвинуть нашу отрасль вперед.

Смола

- Знакомство с утренними пятницами и дополнительным подкастом

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- Essentium и Lehvoss сотрудничают в разработке материалов для аддитивного производства

- Робототехника и будущее производства и работы

- AMRC и Prodrive объединились для улучшения производства перерабатываемых композитных компонентов

- Добавка PES повышает устойчивость эпоксидных композитов к разрушению и микротрещинам.

- Альянс устойчивого производства термопластов и аддитивных технологий создается в Колорадо

- Что такое аддитивное производство? - Типы и работа

- Автоматизация и будущее цифрового производства?

- Аддитивное производство в медицине и стоматологии