Композиты как подкрепления авто-тела

Несмотря на то, что композиты в некоторой степени внедрились в конструкции кузова в белом (BIW), в материалах, используемых в этой области транспортных средств, долгое время преобладала сталь, а в последнее время - алюминий. Из-за этого автопроизводители в значительной степени полагаются на сварку и механические крепежные детали, такие как болты и винты, для соединения металлических конструкций. Хотя сварные соединения и крепежные детали в целом прочные, они могут выйти из строя. Они также мало что делают для улучшения жесткости (без чрезмерного увеличения массы) или уменьшения шума / вибрации / резкости (NVH) или энергии столкновения, проходящей через транспортное средство. Один из способов решить эти проблемы - укрепить стыки и полости BIW композитами в сочетании со структурными клеями.

Примером такого решения является класс материалов / технологий, называемых композитными корпусами (CBS). К ним относятся трехмерные структурные вставки для усиления первичных структур автомобиля, которые объединяют элементы BIW или других подконструкций автомобиля, термопластические носители (с непрерывным или прерывистым армированием волокном) и термоактивируемые вспенивающиеся структурные клеи. Элементы CBS устанавливаются в кузовной части на ранних этапах сборки автомобиля, до нанесения электрофоретического антикоррозийного покрытия (E-coat).

Компоненты CBS обычно производятся методом двухкомпонентного литья под давлением, когда на носитель, включающий приварные петли или защелкивающиеся соединения для временного соединения CBS с металлическими компонентами BIW, выборочно заливается расширяющийся клей и, возможно, дополнительный герметик (в процессе 3K). для дополнительной функциональности. Неотвержденный клей (основанный на индивидуальном химическом составе эпоксидной смолы), обеспечивающий высыхание на ощупь, может быть отформован в сложные формы, но при этом позволяет покрывать металлические элементы электронным покрытием за счет сохранения зазора между композитными и металлическими поверхностями до теплового расширения во время постобработки. -Электронное покрытие в печи. По мере расширения пены зазоры между носителем и окружающими компонентами герметизируются, скрепляя их вместе в коробчатую «макроструктуру», которая улучшает механические свойства, особенно при высоких и динамических нагрузках.

При включении в конструкцию транспортного средства на ранних этапах разработки модули CBS представляют собой экономичные и эффективные по массе варианты для повышения локальной и глобальной жесткости BIW и повышения безопасности и комфорта пассажиров при меньшей массе. Они также обеспечивают нейтральную или более низкую стоимость по сравнению с более тяжелыми цельнометаллическими решениями. Изначально используемые только в автомобилестроении, растущий портфель несущих и клеящих материалов расширил возможности CBS, основные из которых приведены ниже.

Создан для решения проблем с производительностью

Технология CBS была разработана и коммерциализирована компанией L&L Products Inc. (Ромео, Мичиган, США). Обладая долгой историей в качестве поставщика герметиков, акустических средств защиты и усиления для улучшения характеристик BIW, компания L&L разработала технологию, которая поможет клиентам повысить безопасность пассажиров и удовлетворить более строгие требования при ДТП при меньших затратах и весе при одновременном улучшении обработки и сборки во время сборки автомобилей. .

В период с 1995 по 2004 год CORE Products, совместное предприятие L&L и Gurit Essex (Ваттвиль, Швейцария), отвечало за раннюю разработку приложений и производство CBS. L&L в конечном итоге приобрела все активы CORE, которая теперь работает как L&L Products Europe.

L&L тесно сотрудничала со своими поставщиками материалов во время первоначальной разработки и последующего расширения технологии CBS. Одна из таких компаний, Lanxess AG (Кельн, Германия), уже давно оказывает услуги по определению характеристик композитных несущих материалов и материалов и их моделированию для L&L в Европе.

CBS в приложении

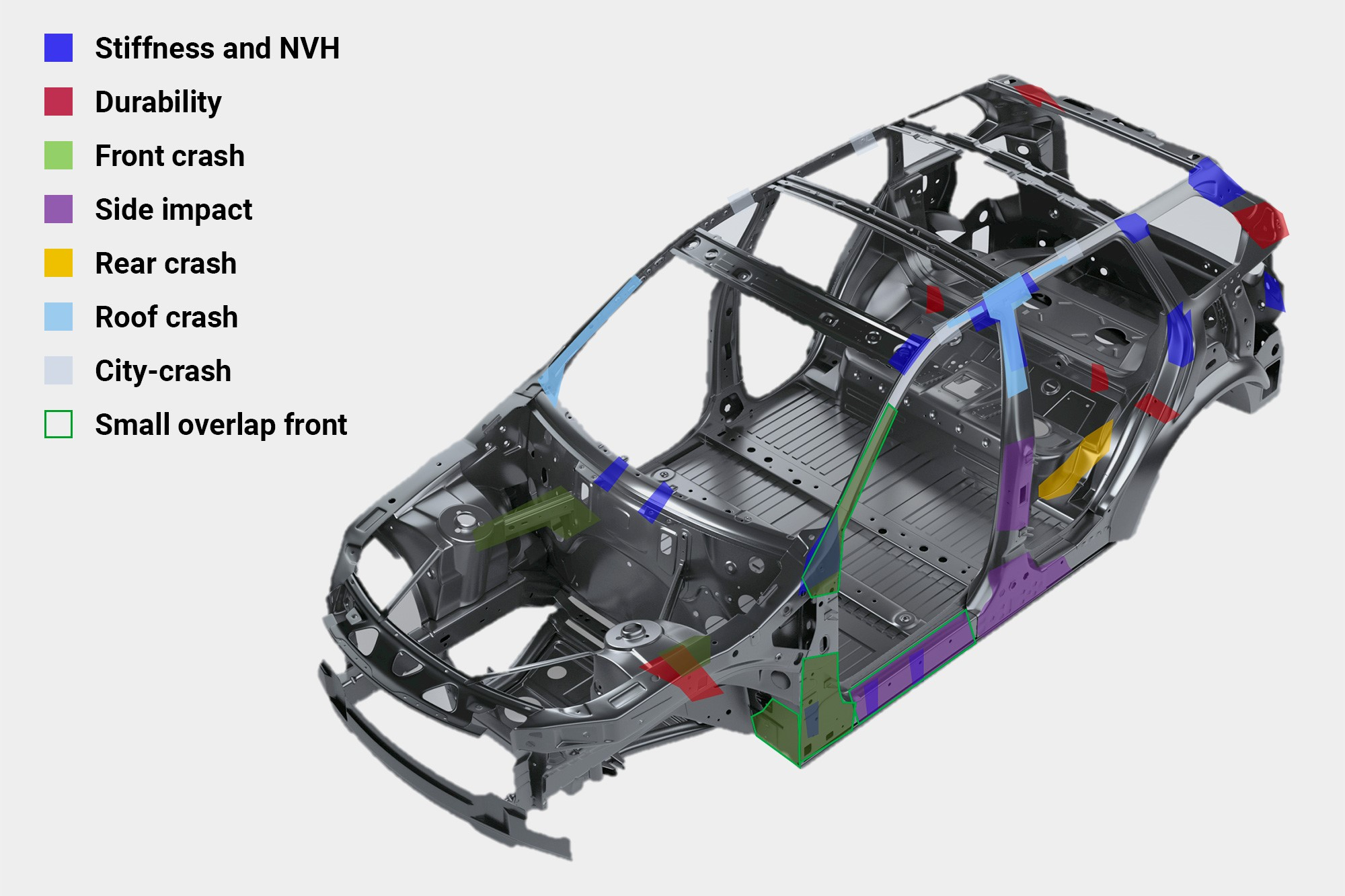

В дополнение к уже упомянутым преимуществам, технология CBS обеспечивает лучший переход от нагрузки к траектории, многоосное управление нагрузкой и поглощение энергии; большая устойчивость секции (устойчивость к обрушению или вторжению); более низкий NVH; и улучшенная динамика вождения и эффективность при столкновении с более высокими нагрузками. Кроме того, он обеспечивает более быстрое внедрение во время проектирования / перепроектирования автомобиля и не требует изменения последовательности сборки в кузовном цехе. Поскольку технология CBS упрощает контроль передачи энергии через конструкции кузова, сводя к минимуму деформацию и / или вторжение, она идеально подходит для приложений, предназначенных для защиты от лобового, бокового или заднего столкновения или удара крыши, чтобы лучше защитить пассажиров, пассажирские отсеки и аккумуляторы. Это также полезно для конструкций, которые должны пройти сложные протоколы, такие как Страховой институт дорожной безопасности (IIHS, Арлингтон, Вирджиния, США), краш-тесты с небольшим перекрытием.

Что сделало CBS примечательным, так это то, что это был один из первых модульных подходов из смешанных материалов, он был прост в установке, предлагал термическую и химическую стабильность для E-покрытия и не изменял последовательность сборки транспортного средства, но улучшал производительность при меньшей массе и нейтральном / более низкая стоимость - Святой Грааль автопрома.

«Универсальность конструкции технологии CBS помогает упростить сборку в областях со сложными или труднодоступными условиями», - объясняет Нурия Игнес, менеджер по проектированию строительных изделий, L&L Products Reinforce в L&L Products EMEA (Альторф, Франция). «Например, использование технологии CBS на дверях и других затворах не только снижает вес и увеличивает жесткость, но и может упростить изготовление дверей, если интегрировать их на ранних этапах процесса проектирования. Благодаря инструментам CAE и многолетнему опыту, а также комбинации носителя и пены, которая обеспечивает надежное крепление к BIW после отверждения, мы можем использовать нужное количество нужного материала в нужном месте, чтобы сбалансировать жесткость с массой и стоимостью или поглощение энергии с учетом акустики и стоимости ».

«Действительно интересным аспектом технологии CBS является ее« биомиметический »характер, - добавляет Питер Кейт, менеджер по глобальному стратегическому маркетингу L&L. «Так же, как ячеистые подкосы в центре костей являются наиболее эффективным природным методом для увеличения жесткости и управления нагрузками в полых конструкциях, как только клей расширяется, блоки CBS укрепляют полости кузова таким же образом, помогая инженерам оптимизировать конструкцию. жесткость при наименьшей массе ».

«За счет увеличения локальной и общей жесткости и более эффективного распределения нагрузок по конструкции, арматура CBS представляет собой индивидуальное решение для решения проблем локальной жесткости и усталости металла без увеличения массы», - продолжает Пал Сваминатан, менеджер по развитию бизнеса Tepex Automotive, Lanxess Corp. (Питтсбург, Пенсильвания, США). «Улучшения NVH также являются обычным явлением, когда технология CBS интегрирована в конструкции тела. Опять же, тщательный инженерный анализ позволяет разрабатывать решения по оптимизации местоположения, чтобы сбалансировать ходовые качества и управляемость ».

Ранние заявки

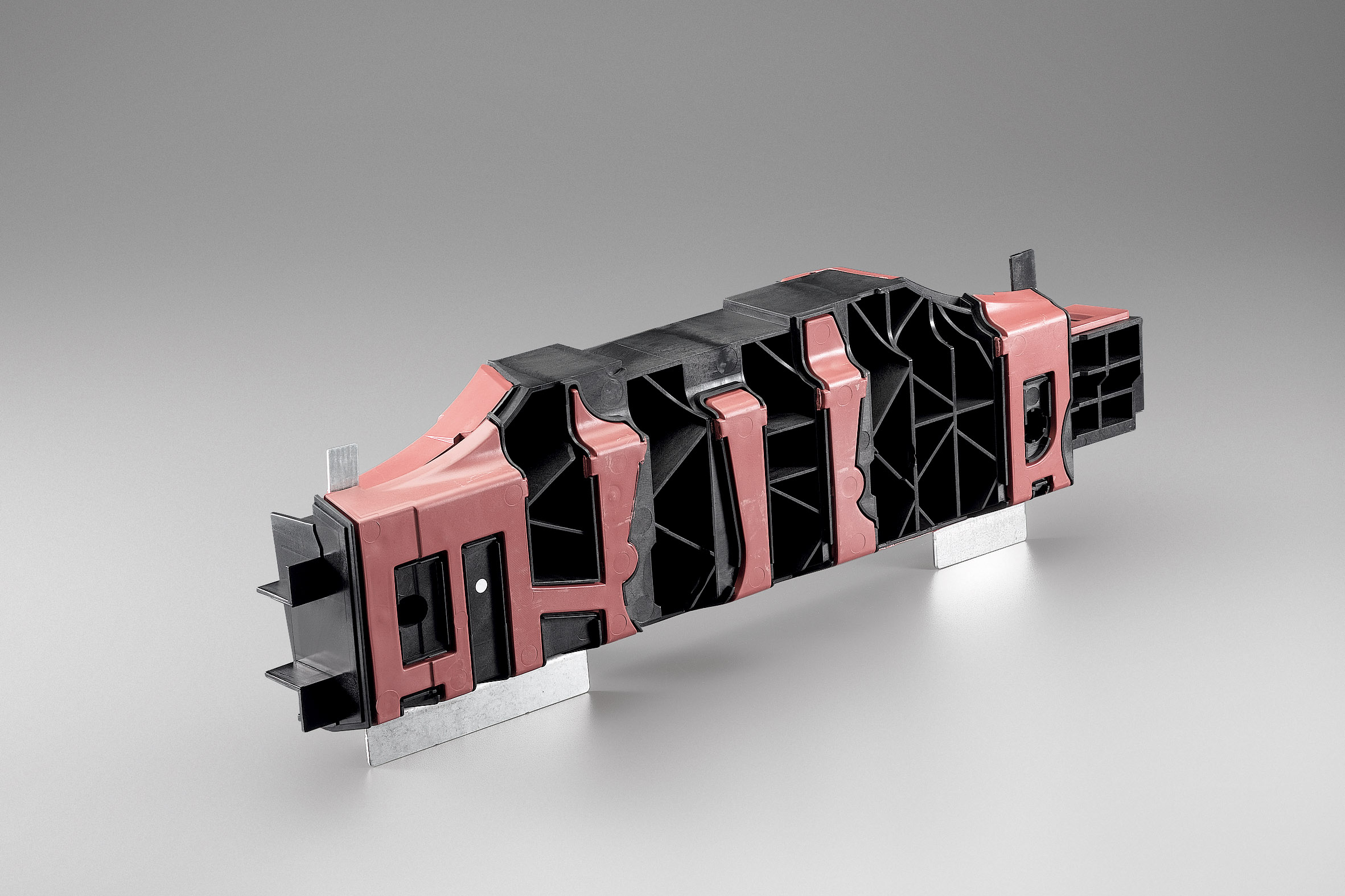

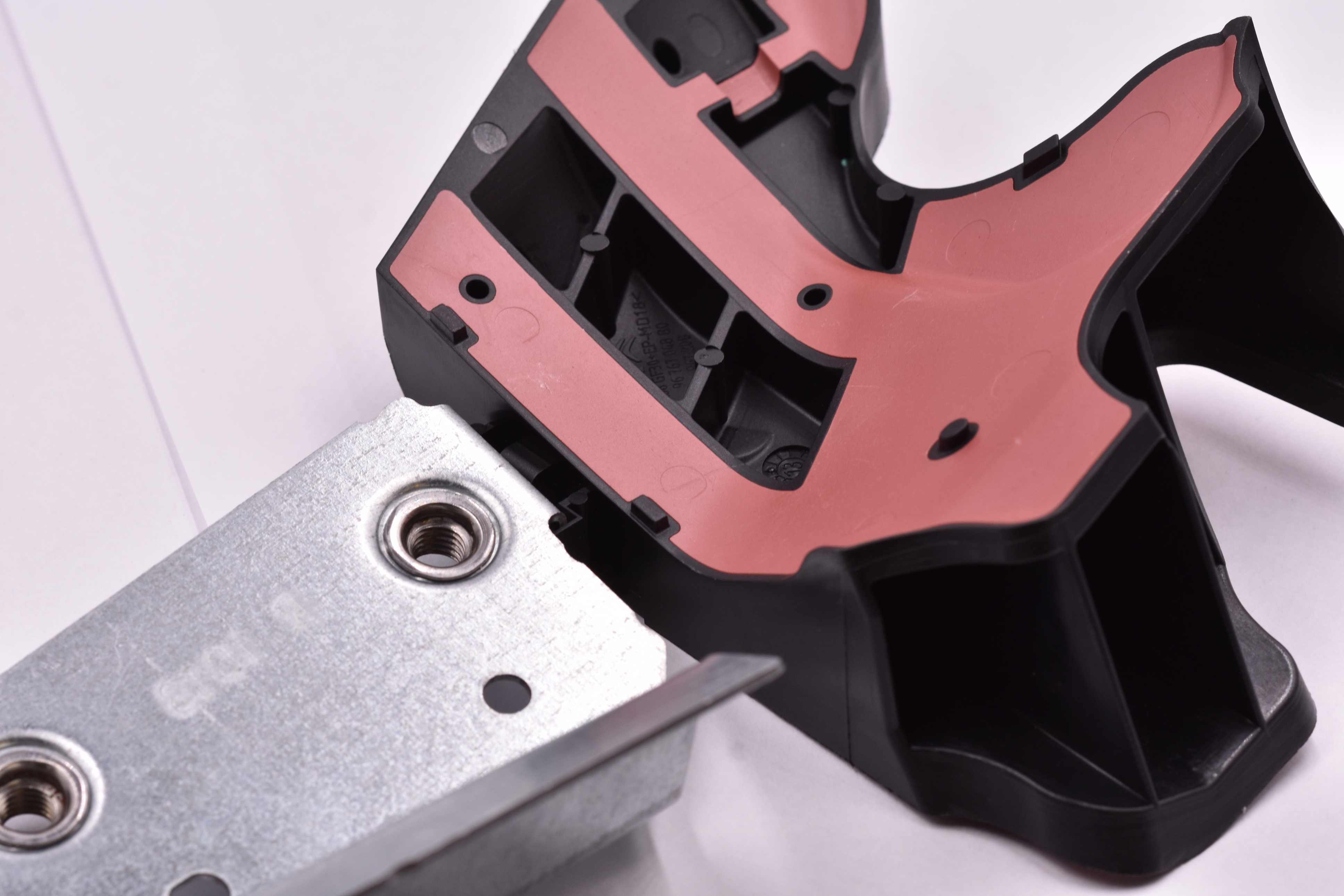

Раннее автомобильное применение технологии CBS на Citroën C4 Picasso 2006 года тогдашней группы PSA В седанах задействовано девять единиц усиления передних и средних стоек и задней поперечины. Усиливающие элементы снижают вес автомобиля на 12 кг, повышая безопасность пассажиров. Черный материал - это композит Lanxess, красный - это эпоксидная пена L&L, а серебро - это часть металлической конструкции корпуса, к которой прикреплен элемент CBS.

Раннее автомобильное применение технологии CBS на Citroën C4 Picasso 2006 года тогдашней группы PSA В седанах задействовано девять единиц усиления передних и средних стоек и задней поперечины. Усиливающие элементы снижают вес автомобиля на 12 кг, повышая безопасность пассажиров. Черный материал - это композит Lanxess, красный - это эпоксидная пена L&L, а серебро - это часть металлической конструкции корпуса, к которой прикреплен элемент CBS. Первое коммерческое применение CBS компанией L&L для автомобилей было в 1998 году; к 2002 году технология завоевала признание рынка. Хороший ранний пример был реализован на Citroën C4 Picasso 2006 года выпуска. седаны от PSA Group (Париж, Франция - ныне Stellantis N.V., Амстердам, Нидерланды). Девять компонентов CBS - на нижних частях стоек A, нижней и верхней частях стоек B и на поперечине над задней осью - уменьшили массу автомобиля на 12 кг по сравнению с металлическими вариантами. Некоторые вставки CBS избирательно увеличивают несущую способность и минимизируют проникновение в пассажирский салон во время удара, повышая безопасность пассажиров. Другие улучшили NVH производительность BIW. Все носители были отлиты под давлением из короткостекла / полиамида 6 (PA6), вес.% 35 мас. Подобные устройства CBS использовались на Ford Transit 2012 года выпуска. фургоны от Ford Motor Co. (Дирборн, Мичиган, США).

Новый носитель, варианты пены

За прошедшие годы L&L и ее поставщики расширили технологию CBS, добавив новые рецептуры пен, более широкий ассортимент несущих смол и армирующих материалов, а также применив эту концепцию к различным структурам.

Например, большинство носителей CBS для аварийных работ спроектированы с использованием термостабилизированного, 30 мас.% Армированного стекловолокном PA6, потому что необходим баланс между жесткостью и пластичностью в сложной трехмерной форме. Два таких держателя использовались на передних лонжеронах платформы крупного электромобиля (EV), где, как сообщается, они не только упростили сборку (уменьшив количество деталей), но и снизили вероятность попадания в брандмауэр при столкновении на 20%.

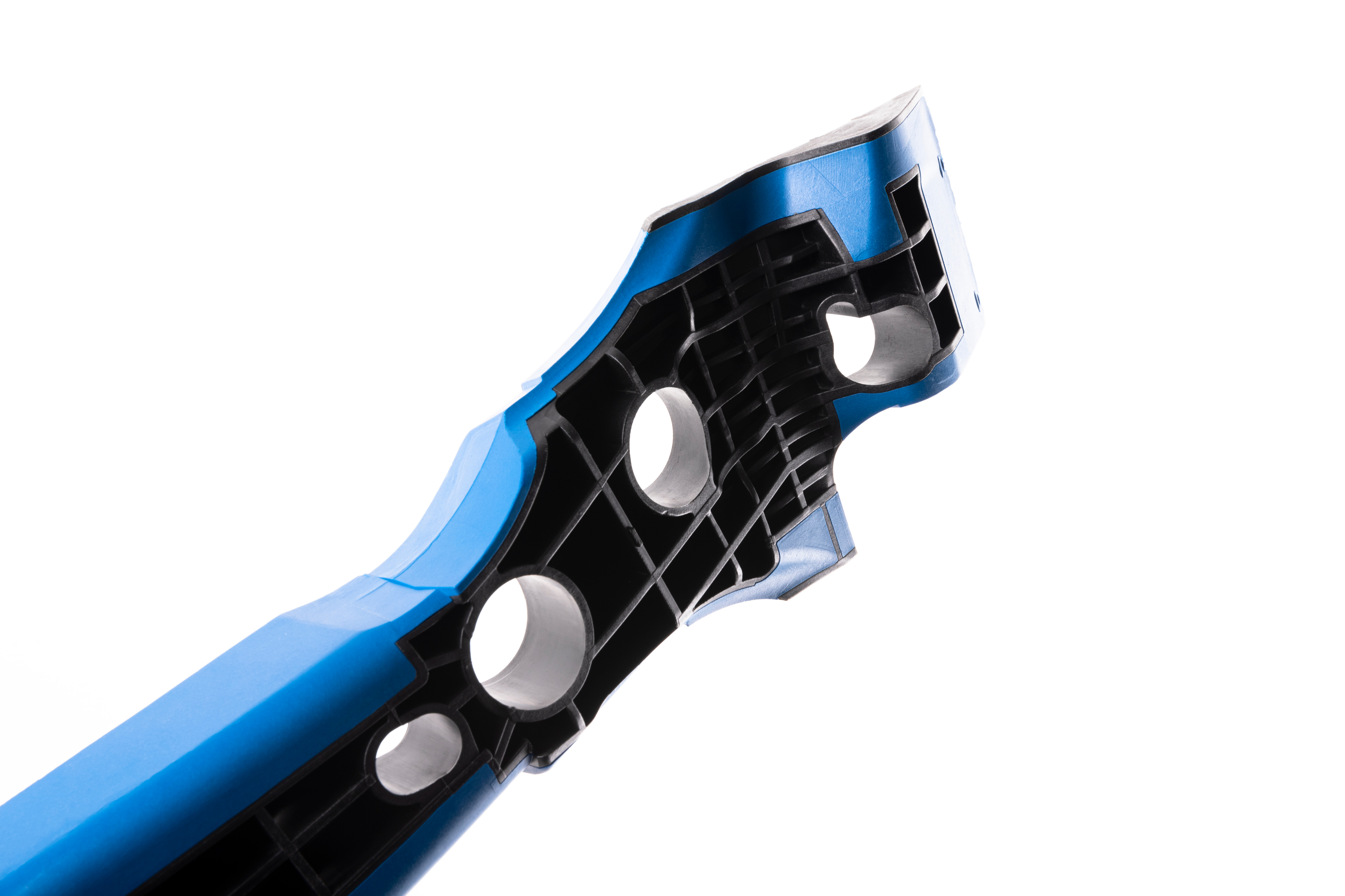

Для более высоких требований к ударам теперь доступны гибридные багажники, например, усиливающие передние стойки на Porsche 911 Carrera Cabriolet 2019 года с в основном алюминиевым кузовом спортивный автомобиль от Porsche AG (Штутгарт, Германия). Поскольку это кабриолет, усиление жесткости рамы без крыши имело решающее значение для защиты пассажиров в случае опрокидывания. Чтобы автомобили оставались легкими и маневренными, Porsche заменил тяжелые стальные трубчатые дуги на вставки CBS в передних стойках. Корпуса колонн были изготовлены из высокопрочной стали, которые были стабилизированы и усилены вставками CBS внутри каждой колонны. Основным несущим телом был прессованный органолист (47 об.% Стеклоткани саржевого переплетения / PA6), который был предварительно нагрет, предварительно отформован, а затем формован литьем под давлением с ребрами (30 мас.% Короткого стекла / PA6 / 6). Сторона органолиста покрыта расширяющимся клеем L&L L-5235. Эта гибридная технология не только соответствовала всем целевым характеристикам и массе (чего, как сообщается, не удалось), но и уменьшила массу автомобиля на 5,4 кг, упростив сборку и уменьшив центр тяжести автомобиля, что улучшило динамику движения. P>

L&L заявляет, что работает над другими решениями для отверждения при комнатной температуре для приложений, в которых недоступен процесс в печи для активации расширяющегося клея или где требуется дополнительная поддержка в малярном цехе.

Также было разработано несколько родственных технологий, основанных на CBS. Вскоре, чтобы получить свое первое коммерческое применение, непрерывная композитная система (CCS) L&L сочетает в себе пултрузионные носители, армированные стекловолокном или углеродным волокном, например полиуретан (PUR) с тканями или без них, а также с ровницей - с герметиками или конструкционными клеями индивидуального состава. Элементы CCS, которые также могут включать детали CBS и металлические компоненты, улучшают жесткость и прочность конструкций с постоянным поперечным сечением при меньшей массе (обычно на 75% меньше, чем у стали и на 30% меньше, чем у алюминия). Они устойчивы к коррозии, непроводящие / электрически изолирующие, обладают низким коэффициентом линейного теплового расширения (CLTE) и обеспечивают предсказуемое управление энергопотреблением, что делает их идеальными для усиления конструктивных элементов автомобилей с цельным кузовом или секций рамы автомобилей с кузовом на раме. плюс аккумуляторные рамы для электромобилей.

Армирование композитных панелей включает самоклеящиеся, расширяющиеся структурные клеи, экструдированные совместно с армированием из стекловолокна, которые наносятся на формованные поверхности металлических панелей в кузовных цехах. Система не только улучшает жесткость (уменьшая волнистость и коробление) больших / относительно неподдерживаемых панелей, но также улучшает NVH за счет увеличения момента инерции. Кроме того, он предлагает возможности для уменьшения толщины панелей для уменьшения массы и стоимости. Коммерческое применение включает автомобильные двери, панели крыши и пола, капоты, крылья, подъемные и задние двери; Возможное применение - кожухи аккумуляторных батарей.

Усиление ячеистых панелей представляет собой легкую эпоксидную смолу - в виде пасты для ручного нанесения или маловязкую жидкость для автоматической перекачки - которую после отверждения можно обрабатывать или шлифовать. Они предназначены для стабилизации сотовых заполнителей, в основном, в стратегических местах внутри самолетов, например, без увеличения массы. Другие области применения включают улучшение границ (герметизация / армирование краев композитных панелей), соединение вставок и местное армирование, когда металлические петли / вставки устанавливаются в композитные панели.

Что ждет нас в будущем

С момента получения первого патента в 1999 году L&L подала множество изобретений в области технологий CBS. Учитывая широкий спектр вариантов носителей и клея, доступных в настоящее время в этом семействе продуктов, неудивительно, что области применения вышли за пределы автомобильной промышленности в грузовые автомобили и авиакосмическую промышленность. Что дальше?

«С годами продукты CBS эволюционировали, чтобы удовлетворять требованиям новых приложений, сочетающих функции», - добавляет Игнес. «Например, то, что начиналось как просто структурное усиление, превратилось не только в усиление жесткости, но и для улучшения акустических функций или увеличения поглощения энергии. Учитывая набор очень желательных свойств, которые предлагает технология CBS, мы ожидаем не только роста использования автомобилей, но и роста в других отраслях ».

Смола

- CompositesWorld SourceBook 2022

- Устранение проблем термоформования термопластичных композитов

- Развитие аддитивных композитов

- Термопластические композиты:структурный кронштейн бампера

- Люди в композитах - январь 2019 г.

- CAMX 2018:предварительный просмотр выставки

- Сварка термопластичных композитов

- Предварительный просмотр SPE ACCE 2018

- Высокопроизводительные композиты в Израиле

- Композитные материалы для 3D-печати с непрерывным волокном