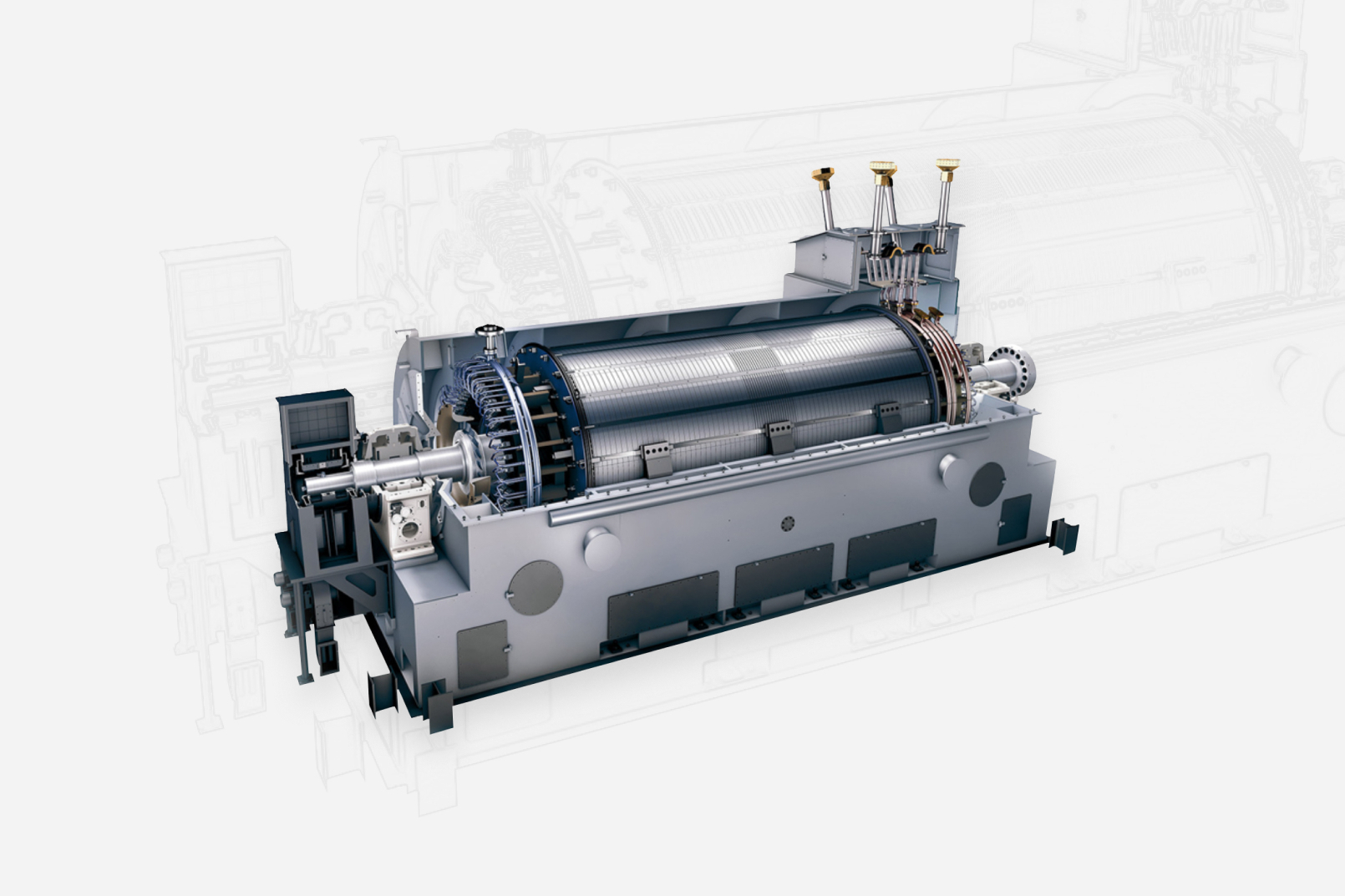

Сплошные композиты, Siemens Energy применяет высокоэффективные материалы для генераторов энергии

Continuous Composites (Coeur d'Alene, Айдахо, США) и Siemens Energy (Мюнхен, Германия), дочерняя компания бывшего газового и энергетического подразделения Siemens Group, объявили об успешной демонстрации технологии непрерывной волоконной 3D-печати (CF3D) для Компоненты генератора Siemens Energy. В рамках этого многолетнего сотрудничества компании разработали термореактивный полимер, армированный стекловолокном (GFRP), с улучшенными механическими характеристиками при более высоких температурах, оптимизированной топологией конструкции и динамическим управлением волокнами для ориентации анизотропных волокон в направлении нагрузки для индивидуальных приложений.

«Развертывание CF3D для производства компонентов генераторов - один из примеров, когда наша технология нарушает текущие производственные процессы и заменяет металлические детали высокоэффективными композитными материалами», - говорит Тайлер Альварадо, генеральный директор Continuous Composites. «Наше сотрудничество с Siemens Energy демонстрирует нашу способность разрабатывать и настраивать решения для материалов с жесткими требованиями к механическим свойствам, которые выходят далеко за рамки энергетического сектора».

Continuous Composites и партнер компании по материалам Arkema (Кельн, Германия) через свой бизнес Sartomer совместно разработали высокотемпературный CF3D термореактивный полимер, позволяющий печатать большие и сложные детали, которые невозможно изготовить с использованием традиционных композитных технологий. Согласно Continuous Composites, материал достиг температуры стеклования (T g ) 227 ° C и испытывал минимальную потерю прочности при температурах выше T g . Кроме того, композиты с печатью CF3D, как сообщается, продемонстрировали объемную долю волокна (FVF) более 50% при содержании пустот менее 1,5%.

Согласно Continuous Composites, несколько компонентов генератора в настоящее время производятся с использованием процесса металлического литья, который является дорогостоящим и требует длительного времени. Однако считается, что разработка этих новых материалов в сочетании с процессом CF3D превышает требования к температуре материала для генераторов и других приложений Siemens Energy. Демонстрационные результаты для энергетического сектора включают производственные затраты, которые в пять раз меньше, чем у традиционных генераторов, и сокращение времени выполнения заказа с 8-10 месяцев до трех недель. Кроме того, сообщается, что за счет долгосрочной экономии энергии из-за простоев можно сэкономить 1 миллион долларов, а также значительно снизить вес деталей и количество отходов.

«Превосходные механические характеристики CF3D в сочетании со значительными затратами и сокращением времени выполнения заказа привели к выбору непрерывных композитов», - говорит д-р Джоэл Альфано, главный инженер по развитию технологий в Siemens Energy. «Возможность заменить металлический компонент генератора на композитные материалы с использованием AM является мощным прорывом в решении проблем, с которыми мы сталкиваемся в энергетической отрасли, и технология CF3D делает это возможным».

Смола

- Henkel предлагает платформу материалов для аддитивного производства

- Материалы:улучшенные фторполимеры улучшают термопластические композиты

- Материалы:огнестойкий высокотемпературный полиамид для 3D-печати

- Сверхлегкие композиты TPE для обуви

- Использование мощи умных городов для светлого будущего

- Композиты Solvay, выбранные для гоночного катамарана

- LANXESS расширяет производственные мощности по производству термопластичных композитов, армированных непрерыв…

- Высокопроизводительные композиты в Израиле

- Композитные материалы для 3D-печати с непрерывным волокном

- Умная сеть для стабильного и надежного электроснабжения