CosiMo:интеллектуальный процесс RTM для термопласта, продемонстрированный для симулятора проблем с крышкой аккумуляторного отсека

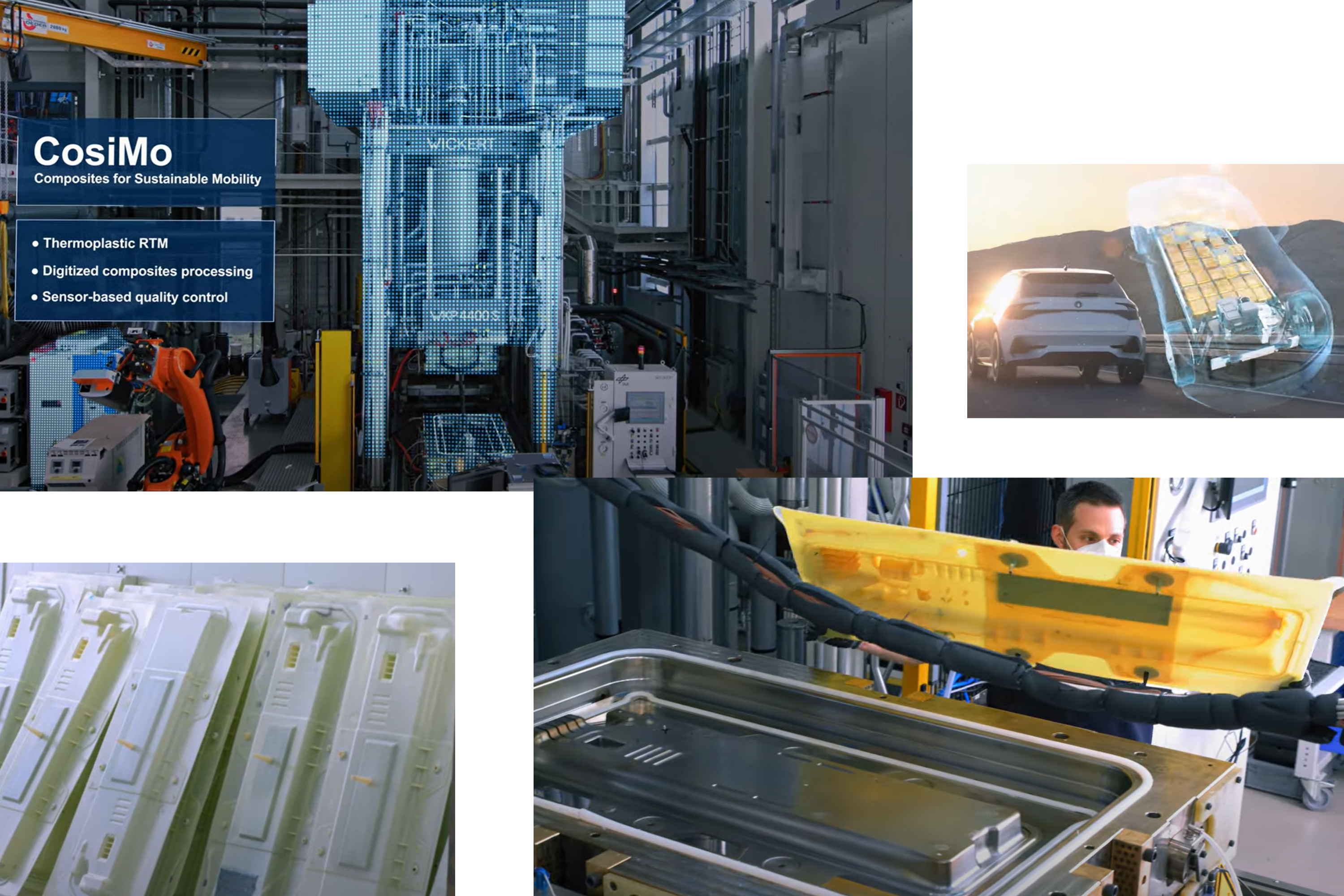

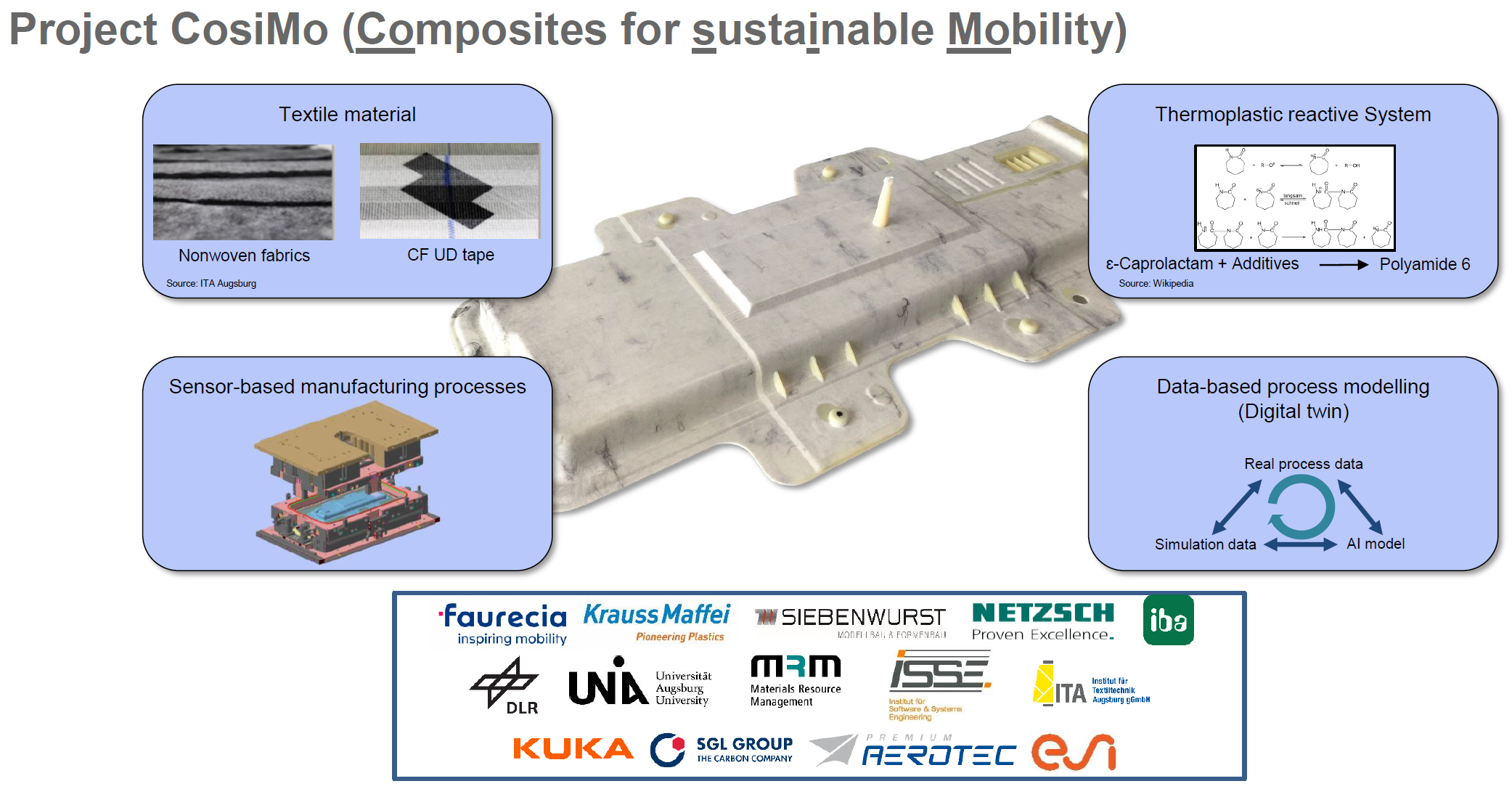

Проект «Композиты для устойчивой мобильности» (CosiMo) был запущен в 2018 году компанией Faurecia Clean Mobility (Нантер, Франция) для разработки интеллектуального процесса литья под давлением из термопластичной композитной смолы (RTM) с использованием комплексной сенсорной сети, в том числе данных от интеллектуальной формы. как машинные данные из машины для литья под давлением и горячего пресса. Проект будет завершен к концу 2021 года, и партнеры CosiMo накопили знания и опыт в области управления с обратной связью, объединяющей данные датчиков в реальном времени с параметрами материалов из лабораторных данных и данных моделирования. CosiMo финансируется Министерством экономики, регионального развития и энергетики Баварии в рамках программы Campus Carbon 4.0.

Демонстрационная часть длиной 1100 миллиметров и шириной 530 миллиметров была разработана исследовательским центром Faurecia Clean Mobility в Аугсбурге, Германия. Целью было изучить ограничения материала и процесса, включая металлический и пенопластовый сердечник, сложную геометрию, различные радиусы и толщину от 2,5 до 10 миллиметров. Нетканые материалы из стекловолокна плотностью до 1000 грамм / квадратный метр были предоставлены Институтом текстильных технологий (ITA) в Аугсбурге. Также были исследованы некримичные ткани из стекловолокна (NCF) и однонаправленные ленты из углеродного волокна для местного армирования. Стекловолоконные материалы позволяют использовать переработанное волокно из композитных деталей с истекшим сроком службы (EOL).

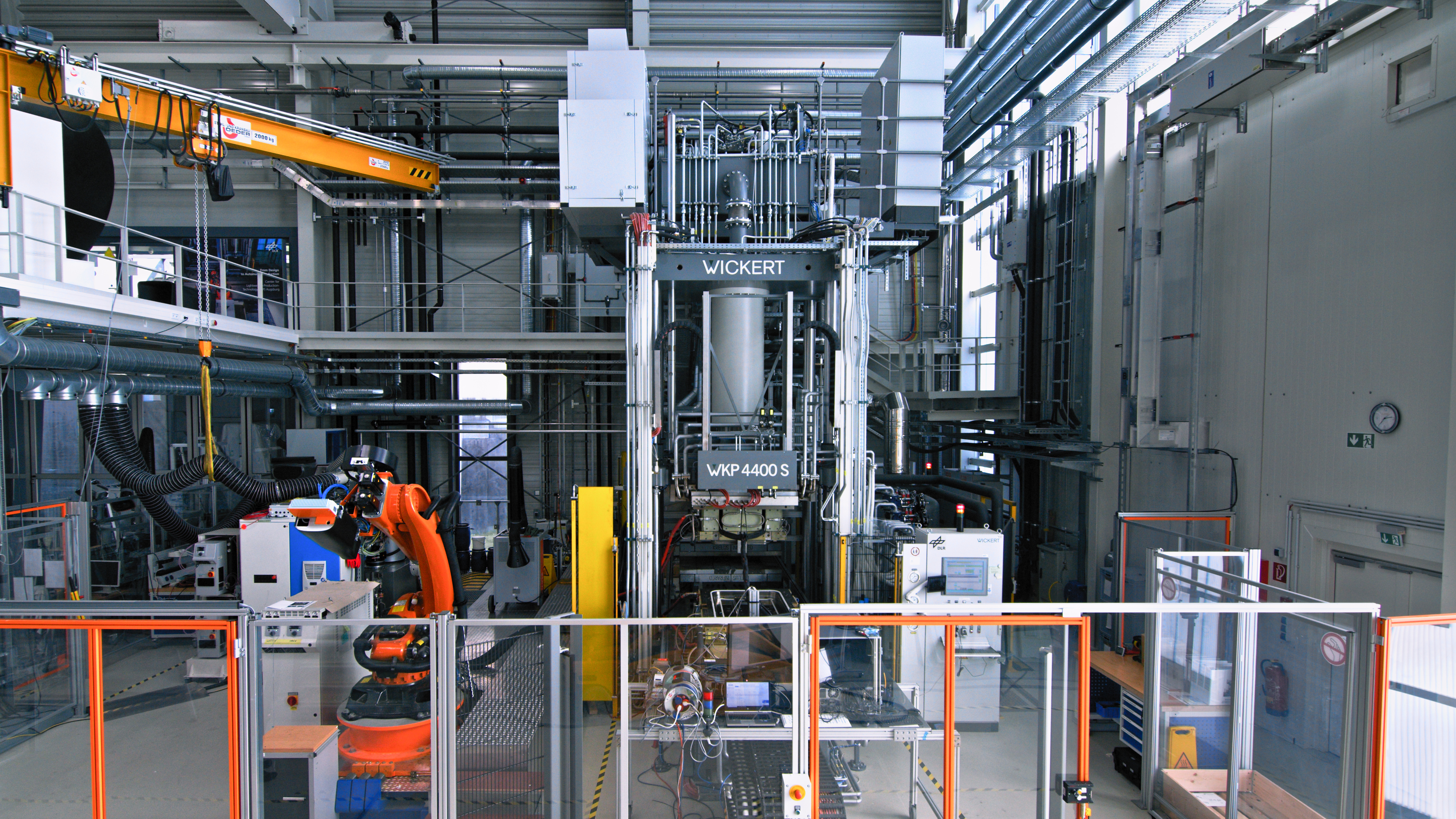

Основываясь на конструкции детали Faurecia Clean Mobility и инструменте для предварительного формования, изготовленном в Аугсбурге, в процессе T-RTM в CosiMo использовалась машина KraussMaffei (Мюнхен, Германия) для литья под давлением 3K (трехкомпонентная). Этот процесс является производным от процесса 2K, запатентованного Tecnalia (Доностия-Сан-Себастьян, Испания), который был продемонстрирован KraussMaffei на выставке K 2016 в Дюссельдорфе, Германия. Машина для литья под давлением 3K была объединена с горячим прессом Wickert (Ландау-ин-дер-Пфальц, Германия) мощностью 4400 килоньютон, на котором был установлен стальной инструмент RTM. Инструмент RTM был изготовлен компанией Siebenwurst в Дитфурте, Германия.

Основная цель проекта заключалась в исследовании полной автоматизации и сенсорного управления технологическим процессом для одноступенчатого процесса T-RTM с использованием сенсорной RTM-формы и горячего пресса. Около 100 демонстрационных деталей были изготовлены в рамках этого проекта Центром технологий легкого производства (ZLP, Аугсбург) Немецкого аэрокосмического центра (DLR). «Эти детали, сделанные с различным усилением, были высококачественными и демонстрировали высокую воспроизводимость», - говорит Ян Фабер, руководитель производственного проекта CosiMo в DLR ZLP.

В качестве руководителя проекта рабочего пакета «HAP 3 - Intelligent Tooling» DLR ZLP также обеспечила ключевой интерфейс между характеристиками основных материалов в рабочих пакетах «HAP 1 - Специальные нетканые материалы» и «HAP 2 - Реактивные системы» и «HAP 4». - Управление процессами на основе данных ».

Сенсорная сеть

Более 70 датчиков были интегрированы в стальную оснастку RTM для контроля параметров процесса во время закачки смолы и полимеризации на месте. Эта сеть состояла из множества датчиков, включая комбинированные датчики давления / температуры от Kistler (Винтертур, Швейцария), диэлектрические датчики от Netzsch (Зельб, Германия) и ультразвуковые датчики, разработанные Аугсбургским университетом. Последние основаны на концепциях широко используемых коммерческих пьезоэлектрических датчиков, но модифицированных с учетом высоких температур и требований интеграции в форму при обработке термопластичных композитов. Данные о материалах, процессах и машинах собирались, обрабатывались и затем публиковались на платформе машинного обучения с помощью центральной системы сбора данных, предоставленной iba AG (Фюрт, Германия).

Моделирование и оптимизация процессов

Сенсорная сеть позволяла контролировать течение и полимеризацию смолы, а также отслеживать параметры деталей в сложной геометрии инструмента. Параметры процесса, такие как температура и давление, использовались для анализа характеристик наполнения и полимеризации смолы в реальном времени.

Данные о параметрах процесса с датчиков также использовались для оптимизации имитационных моделей процесса. На основе ранее определенного производственного демонстратора подпроцессы изготовления детали (например, моделирование заполнения смолой) и характеристики полимеризованного компонента (например, моделирование искажения) были смоделированы с помощью программного обеспечения ESI PAM composites (ESI Group, Rungis, Франция). DLR ZLP сравнил эти результаты моделирования с реальными данными процесса, чтобы оптимизировать процесс T-RTM в рамках деятельности HP3-Workpackage.

Затем в рамках проекта было разработано автоматизированное и имитационное управление процессами на основе данных, основанное на методах машинного обучения. Институт программного обеспечения и системной инженерии (ISSE, проф. Рейф) в Аугсбургском университете сгенерировал данные обучения машинному обучению и разработал модели искусственного интеллекта (AI), прогнозирующие статус полимеризации, а также время, необходимое для полимеризации, и потенциальные проблемы во время подпроцессы впрыска смолы, наполнения и полимеризации. Это было сделано в сотрудничестве с Kuka (Аугсбург, Германия), еще одним ключевым партнером проекта.

Кинетическая модель, описывающая процесс полимеризации, была разработана Институтом управления ресурсами материалов (MRM) при Аугсбургском университете. Netzsch также был ключевым сотрудником, передав свои знания по мониторингу процесса термореактивной полимеризации на мониторинг процесса термопласта, чтобы помочь установить способность прогнозирующих моделей искусственного интеллекта предсказывать, в какое время полимеризация PA6 должна быть завершена и каким будет состояние полимеризации.

Изготовление и тестирование деталей

Для производства деталей стальную оснастку нагревали до 170 ° C, а компоненты реакционной капролактамовой смолы нагревали до 120 ° C. Заготовку помещали в форму, которую затем закрывали. После короткой выдержки, позволяющей преформе нагреться до температуры формы, был введен мономер капролактама, что заняло 20-25 секунд. Моделирование процесса показало, что полимеризация на месте требует 5,7 минут после закачки для 98,5% конверсии. По истечении этого времени пресс был открыт, и деталь извлечена из формы при 170 ° C.

Степень полимеризации была подтверждена с помощью инфракрасной спектроскопии, реометрических данных и анализа полимеризации с помощью сенсора DEA. Готовые детали были оценены с помощью неразрушающего контроля, включая микроскопию, термографию и ультразвуковой контроль. Качество деталей коррелировалось с данными датчиков процесса и сравнивалось с аналогичными деталями из стекловолокна / термопласта, представленными на рынке.

Дальнейшее развитие

Для DLR ZLP, говорит Фабер, этот проект оказался успешным. «Мы выполнили свою часть работы и накопили много знаний об использовании датчиков для достижения полностью цифрового управления обработкой композитов с обратной связью», - говорит он. «Для промышленного серийного производства никто не станет устанавливать такое количество датчиков, и это не то, чего мы ожидали. Но для этого исследования эта большая сенсорная сеть была очень точной и помогла нам получить полную картину процесса и поведения материалов. Мы могли видеть локальные эффекты в процессе в ответ на изменение толщины детали или используемых материалов, таких как пенопласт ».

Он отмечает, что в рамках этого проекта накоплен большой объем знаний и он видит будущий потенциал для их применения в более медленных процессах RTM и инфузии, где риск проблем с качеством деталей исторически был очень высоким. Faber также представит разработки проекта CosiMo и результаты «Сенсорный мониторинг процесса полимеризации in-situ в производстве T-RTM с капролактамом» в среду, 29 сентября, во время живого и виртуального мероприятия конференции SAMPE Europe 21, сессия 1, к. 1 - Авто.

DLR ZLP также является одним из трех ключевых партнеров Аугсбургской производственной сети AI (искусственного интеллекта), основанной в январе 2021 года, которая также объединяет Аугсбургский университет и Институт литейного производства, композитов и технологий обработки Фраунгофера (Fraunhofer IGCV). Как объяснил доктор Маркус Саузе, директор AI Production Network, а также исследователь проекта CosiMo, разрабатывающий ультразвуковые датчики:«Мы собираемся расширить этот план сотрудничества, который был подчеркнут в проекте CosiMo, в гораздо большем масштабе, развивая Технологии искусственного интеллекта для производства с упором на композиты. Наш новый завод площадью 5000 квадратных метров в Аугсбурге будет открыт в 2022 году и будет оснащен разнообразным оборудованием в течение следующего года, что позволит компаниям увидеть демонстрацию того, что ИИ может сделать для реальных процессов в производственных условиях ».

Между тем, Faurecia Clean Mobility будет расширять внутри компании знания, полученные в рамках проекта CosiMo, который полностью соответствует стратегии Faurecia в области устойчивого развития и экологического перехода. Faurecia также благодарит Федеральное министерство экономики, регионального развития и энергетики Баварии, оказавшее финансовую поддержку этому исследовательскому проекту.

Смола

- Батарея

- Соединение TPE, используемое для экологически чистых «ватных» тампонов

- Термопластический биоматериал, оптимизированный для медицинских приложений

- ТПЭ медицинского класса, используемый для отмеченного наградами терапевтического мяча

- Настройка ультразвуковых датчиков для оптимизации и контроля процесса композитов

- Термопластические ленты продолжают демонстрировать потенциал для создания композитных аэроструктур

- Polyscope Polymers получает награду JEC Innovation Award за направляющие рельсы из термопластичного композита

- Двери из термопласта впервые для автомобильных композитов

- Важные факторы, которые следует учитывать при аутсорсинге процесса сборки коробки

- Что следует учитывать в процессе сборки коробки