11 методов литья металлов

Изучите термины и процессы, связанные с извлечением сокровищ из печи

Что такое литье металлов?

Литье металла — это процесс изготовления предметов путем заливки расплавленного металла в пустое формованное пространство. Затем металл охлаждается и затвердевает, принимая форму, приданную ему этой формой. Литье часто является менее дорогим способом изготовления детали по сравнению с механической обработкой детали из куска цельного металла. Существует множество способов литья металла. Какой тип литья наиболее эффективен, зависит от используемых металлов, размера партии и сложности литья.

Перед запуском производственного цикла полезно знать некоторые термины и методы литейного цеха.

- Перейти к терминологии трансляции

- Перейти к типам металлического литья

Терминология приведения

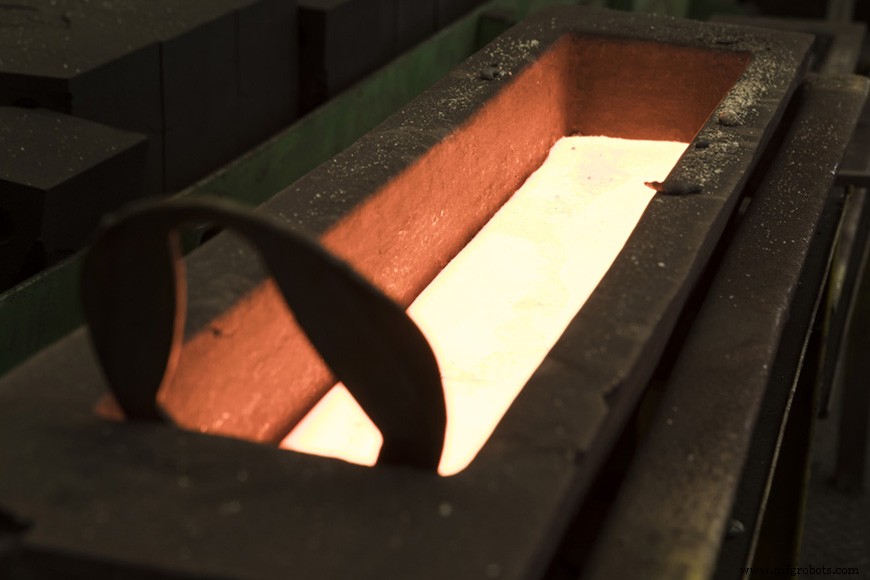

Форма для литья

плесень Полость в материале, которая принимает жидкий металл и производит охлаждаемый объект в форме этой полости. Формы могут быть простыми. Формы, используемые для создания слитков металла, похожи на формы для хлеба, в которые металл просто заливают внутрь и оставляют остывать. Большинство форм предназначены для более сложных форм и основаны на шаблоне. Узор отпечатан в разъемной форме. Половина рисунка отпечатывается на одной стороне формы, а половина - на другой, а затем половинки скрепляются вместе перед заполнением формы. Делая форму из двух частей, выкройку можно снять перед заливкой. Эти формы могут быть изготовлены с горизонтальным разъемом

Скопируйте и перетащите

При горизонтальном литье верхняя половина формы называется корпусом. , а нижняя половина называется перетаскиванием .

Замахнуться и таранить

При вертикальном формовании передняя половина формы называется поворотом. , а задняя половина называется бараном. .

Формовочные стержни

Если в пресс-форме должны быть внутренние полости или отверстия, стержень часто делается. Эти ядра имеют форму внутреннего пространства. Сердечники обычно удерживаются на месте, выступая за пределы отливки и удерживаясь на месте с помощью отпечатков сердечников. , который подвешивает ядро, как мост между двумя берегами. Пустое пространство вокруг сердечника заполнится металлом, а сердечник будет удален из окончательной отливки, оставив отверстие там, где оно когда-то было. Если ядро очень длинное, оно может поддерживаться венчиками чтобы поддержать его. Обычно они изготавливаются из того же металла, что и окончательная отливка, поскольку они располагаются в пространстве, которое заполняется материалом и становится частью окончательной отливки.

Допуск на размер

Одним из важных факторов при выборе метода литья является допуск на размеры. . Размерный допуск – это допустимое отклонение размера конечного продукта. Металл дает усадку при охлаждении, и на сколько влияет тип отливки. Если продукт должен быть точным, клиенту может понадобиться метод литья, обеспечивающий почти чистое литье. . Это означает, что продукт очень близок к нужному размеру, когда его вытряхивают из формы.

Отделка поверхности

Еще одним соображением является обработка поверхности. . Насколько зернистой, бугристой или шероховатой может быть поверхность отливки? Что приемлемо для чугунной сковороды, неприемлемо для обручального кольца. Очень гладкие металлические поверхности обычно создаются с помощью механической обработки, что требует дополнительных затрат:если требуется блестящая и гладкая поверхность, выбор метода литья с более тонкой обработкой может снизить затраты на механическую обработку.

Методы литья металла

Литье металлов делится на две основные категории:процессы с многоразовыми формами и процессы с одноразовыми формами.

- Многоразовые формы:

- Постоянные формы

- Полупостоянные формы

- Кастинг слякоти

- Центробежное литье

- Литье под давлением

- Литье под давлением

- Одноразовые формы:

- Отливка в песчаные формы

- Литье ракушек

- Литье по выплавляемым моделям (выплавляемым моделям)

- Полная форма или пенопласт

Многоразовые или постоянные формы создают множество изделий, тогда как одноразовые формы разрушаются в процессе литья. Хотя с точки зрения неспециалиста может показаться, что многоразовые пресс-формы должны быть более рентабельными для больших производственных циклов, это не всегда так. Большинство изделий из железа и стали изготавливаются методом одноразового литья.

Низкотемпературные формовочные материалы (смолы, шоколад, воск и т. д.) почти всегда используют многоразовые формы. Что отличает металлургию, так это высокие температуры. Они создают большую нагрузку на форму. Поэтому неудивительно, что сплавы с более низкой температурой плавления, такие как цинк, алюминий, магний, олово или медь, чаще используются в процессах многоразового литья.

Однако в некоторых случаях в многоразовые формы заливают даже черные металлы. Сложность конструкции, выбор металла и требования к допускам на размеры и отделке поверхности — все это влияет на целесообразность многоразовых форм.

Многоразовые формы

Постоянные формы

Постоянные формы обычно изготавливаются из металла, который имеет более высокую температуру плавления, чем металл, которым они заполнены. Жидкий металл заливается без какого-либо внешнего давления. Постоянные стержни должны быть простыми, чтобы их можно было извлечь для повторного использования из готовой отливки.

Эти формы иногда используются для литья чугуна, а также для низкотемпературных сплавов. Поворотные столы, а не сборочные линии, являются наиболее распространенным промышленным рабочим процессом. Отдельные операции, такие как покрытие формы, размещение стержней, закрытие формы, заливка, открытие формы и извлечение отливки, выполняются по мере того, как каждая форма проходит через следующие станции.

Перед заливкой первой отливки формы предварительно прогревают, чтобы она не треснула из-за разницы температур.

Стенки отливок, полученных этим методом, не могут быть такими тонкими, как у других многоразовых методов, таких как литье под давлением. Однако отливки производятся с «строгим допуском», что означает, что размер конечной отливки можно более точно предсказать. Отливки, изготовленные таким образом, плотные и мелкозернистые. Они имеют более гладкую поверхность и позволяют избежать нескольких типов дефектов.

Эта форма литья достаточно прочна, чтобы ее можно было использовать с железом, но это не предпочтительный стиль для желтой латуни. Желтая латунь содержит много цинка и загрязняет форму или штамп.

Полупостоянные формы

Единственное изменение в литье в полупостоянные формы заключается в том, что стержни, используемые в процессе литья, могут быть одноразовыми песчаными стержнями. С песчаными сердечниками возможны более сложные формы стержней, потому что их не нужно извлекать неповрежденными из окончательной отливки. Если в отливке осталось отверстие для удаления стержней, их можно «вытряхнуть» на вибростол, стечь, как песок через песочные часы. Преимущества допусков, плотности и внешнего вида при литье в постоянную форму существуют только в секции, отлитой по металлической форме.

Отливка слякоти

Этот красочно названный стиль литья создает полые отливки без использования стержней, просто покрывая внутреннюю часть формы небольшим количеством металла, создавая металлическую «кожу». Существуют разные подходы к литью шлама в зависимости от того, как быстро схватывается металл или другой материал. В одном методе литейщик может наливать небольшое количество жидкости в форму и вращать ее, чтобы покрыть внутреннюю часть металлом. В другом случае литейщик может полностью заполнить форму, а затем вылить лишний материал после определенного времени охлаждения. Цинк, алюминий и олово – это металлы, которые обычно отливают из шлама.

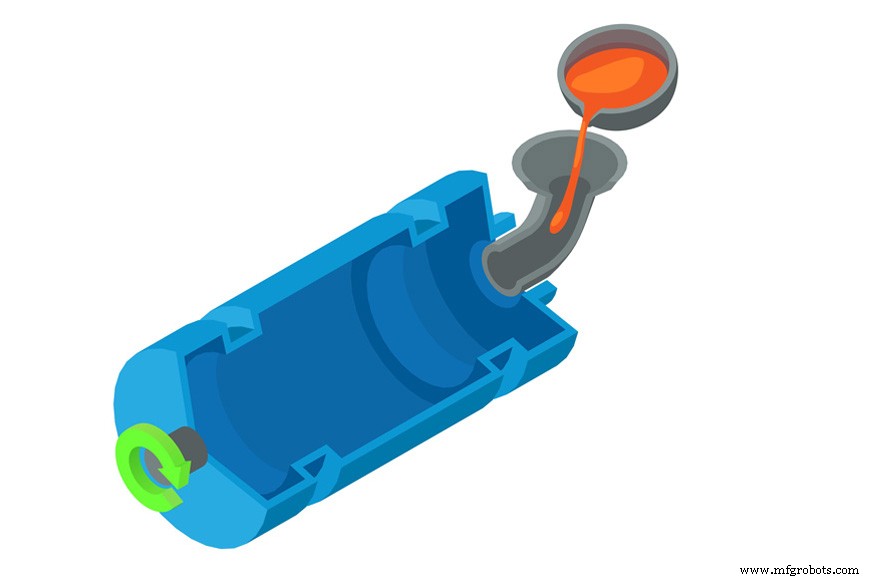

Центробежное литье

При истинном центробежном литье водоохлаждаемая форма вращается вокруг своей центральной оси с высокой скоростью, в то время как в нее подается жидкий металл. Центробежная сила тянет жидкий металл по поверхности формы равномерным слоем. Чтобы этот метод работал, окончательная отливка должна иметь ровную геометрию вокруг оси вращения. Таким образом, эта форма литья лучше всего подходит для форм примерно цилиндрической или круглой формы, таких как трубы или кольца.

Объекты, отлитые этим методом, обычно имеют очень низкий уровень брака. Загрязнения оказываются близко к отверстию или внутренней поверхности отливки и могут быть удалены механической обработкой. Большинство труб или фитингов, которые будут использоваться под давлением, отливаются методом центробежного литья из-за прочности их бесшовной конструкции.

Некоторые небольшие металлические отливки, например ювелирные изделия, изготавливаются с использованием центрифуги, которая вращает всю форму вокруг центральной точки, вытягивая металл из тигля по мере его вращения. Эти отливки не являются настоящим центробежным литьем, а формой литья под давлением.

Литье под давлением

Методы литья под давлением используют силы, отличные от силы тяжести, для управления потоком металла в постоянную форму. При литье под давлением используются воздух или газ, вакуум, механические или центробежные силы. Эти методы позволяют литейщикам точно контролировать скорость заполнения формы:гравитация всегда действует с одной и той же силой, но искусственные силы могут варьироваться.

При вакуумном литье металл втягивается в форму, когда давление в форме сбрасывается, а создаваемый вакуум вытягивает жидкий металл из резервуара внизу. Вакуум должен оставаться, пока металл остывает, поэтому этот метод в основном используется для тонкостенных отливок. Обеспечивает превосходную отделку поверхности. Литье под низким давлением инвертирует этот процесс, повышая давление в печи, где находится жидкий металл, а не создавая вакуум в форме. Металл проталкивается через стояки в полость формы.

Все машины для литья под давлением (ниже) также используют некоторую форму давления для создания отливок.

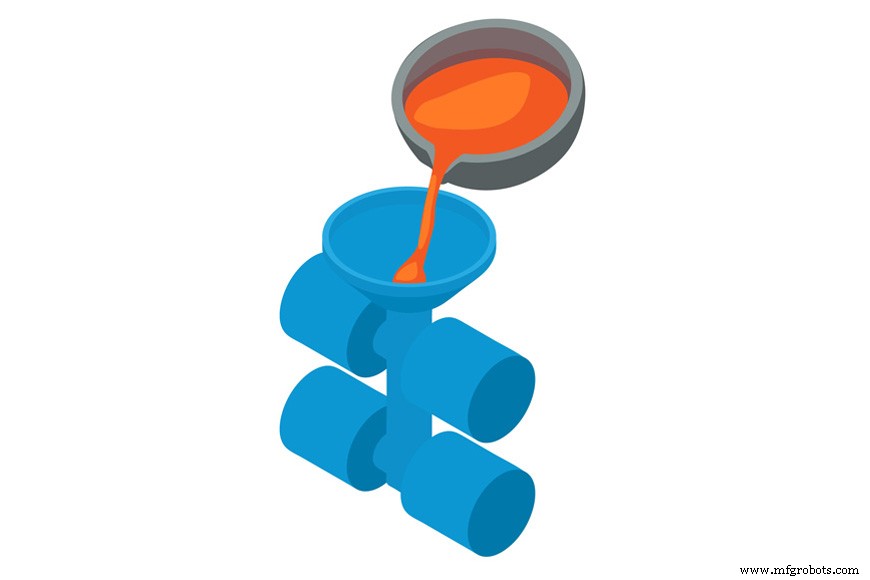

Литье под давлением

Машины для литья под давлением состоят из резервуара с расплавленным металлом, металлической формы или матрицы на двух пластинах и системы впрыска, которая втягивает материал и под давлением подает его в форму.

Процесс литья под давлением начинается с открытой формы. Форсунки распыляют на форму смазку, чтобы предотвратить прилипание детали. Две половины формы затем закрываются, и закрытая форма впрыскивается с помощью напорного патрубка. Новой отливке дают некоторое время остыть, прежде чем пресс-форма откроется. Выталкивающие штифты выталкивают новую отливку из матрицы, после чего процесс начинается снова.

Есть две формы впрыска металла в литье под давлением. Литье под давлением с холодной камерой работает как шприц:перед отливкой каждой формы инжекционная камера должна быть заполнена расплавленным металлом, а затем поршень проталкивает содержимое инжектора в форму. Литье под давлением с горячей камерой или «гусиная шея» работает путем погружения камеры системы впрыска в расплавленный металл, где форма системы означает, что инжектор наполняется сам. При литье под давлением с горячей камерой этот материал проталкивается в форму либо с помощью поршня, либо с помощью давления воздуха.

Системы «гусиная шея» более подвержены коррозии, поскольку находятся в ванне с расплавленным металлом. По этой причине они обычно используются с алюминием или алюминиево-цинковыми сплавами, которые имеют более низкую температуру плавления. Литье под давлением с поршнем или с холодной камерой можно использовать для более высоких температур, необходимых для плавления латуни и бронзы, поскольку инжектор не подвергается постоянному воздействию тепла.

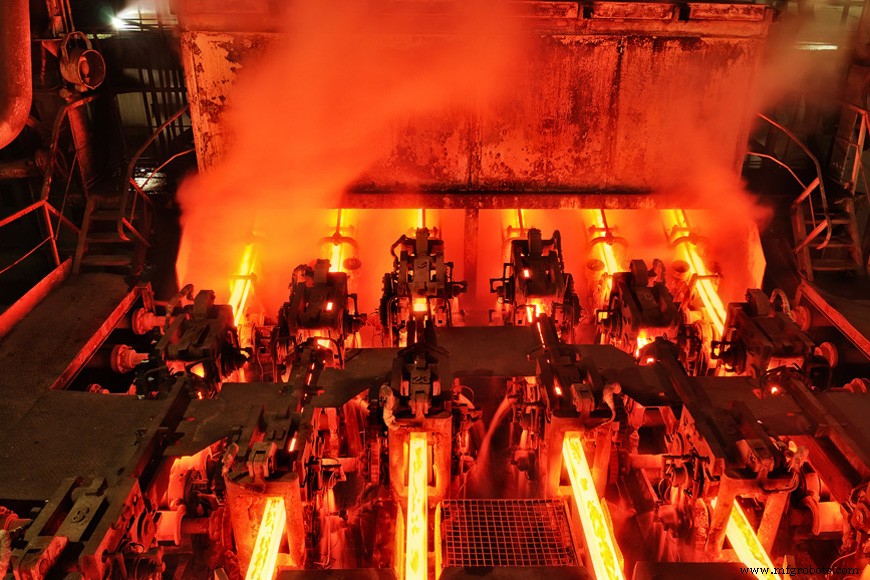

Непрерывное литье

Даже металлические детали, которые мы считаем полностью обработанными, прокатанными или обработанными каким-либо иным образом, часто начинались в литейном цехе. Непрерывное литье создает блюмы, заготовки и плиты, которые представляют собой простые металлические формы разных размеров, путем их выдавливания через несъемную форму. Этот процесс литья создает сырье для обработанной стали.

Процесс непрерывного литья начинается высоко над заводским цехом. Расплавленный металл подается в воронку, контролирующую скорость разливки. Воронка заполняет расположенную под ней форму, которая представляет собой простую форму, обычно длиной 20-80 дюймов, а по ширине имеет форму квадрата, круга или прямоугольника. Стенки формы охлаждаются, так что внешняя часть отливки замерзает при прохождении через нее. Когда металл покидает форму, он затвердевает, но все еще остается гибким. Это позволяет машине непрерывного литья заготовок сгибать его так, чтобы готовая продукция выходила горизонтально. Ряд колес направляет плиту на конвейерную ленту, в то время как охлаждающие спреи затвердевают на поверхности. Газовые струи на горизонтальной поверхности режут непрерывную металлическую деталь на удобные куски, чтобы их можно было поднимать и штабелировать.

Одноразовые формы

Методы одноразовых форм являются явными победителями, когда речь идет о литье черных металлов. Они экономически выгодны, поскольку не должны быть прочными, чтобы выдерживать высокие температуры.

Литье в песчаные формы

Литье в песчаные формы является наиболее распространенным методом литья металлов. Этому производственному процессу не менее трех тысяч лет:первые свидетельства литья глины появились в Китае во времена династии Шан (ок. 1600–1046 гг. до н. э.).

Неудивительно, что этот процесс до сих пор так популярен:песок дешев, его много, он податлив и способен выдерживать тепло.

Стержни, созданные из песка, легко извлекаются:их можно вытряхнуть с помощью вибростола. Направляющие и литники, используемые для направления металла в полость формы, либо вырезаются вручную опытным литейщиком, либо создаются как часть шаблона.

Поверхность изделий, отлитых в песчаные формы, часто бывает шероховатой, а допуски на размеры неточными, поэтому литье в песчаные формы отлично подходит для изготовления крупных прочных деталей, от декоративных заборов до чугунных кастрюль и деталей автомобильных двигателей.

Узнайте больше о литье в песчаные формы в нашей предыдущей статье из этой серии.

Литье ракушек

Литье в оболочку - это форма литья в песчаные формы, которая обеспечивает более строгие допуски на размеры. Это очень похоже на лепку из песка, только песок смешивается со смолой. Смесь песка и смолы заливают на каждую половину формы горячего металла. Эта смесь плавится и охлаждается в оболочку. «Оболочки» формы собираются вместе и обычно поддерживаются колбой, наполненной песком. Благодаря смоле, обеспечивающей дополнительную поддержку внутренних поверхностей, эти раковины образуют очень точную форму.

Часто оболочечное формование используется для изготовления стержней для традиционного литья в песчаные формы. Смола придает песчаным стержням силу сохранять форму, даже когда они расположены над пустотой, которая станет отливкой. Эти сердечники оболочки могут быть полыми, созданными в горячей металлической форме в процессе, подобном литью из шлама. Две половины формы стержня зажимаются и нагреваются, а затем заполняются песком, покрытым смолой. Форма выпекается до тех пор, пока стенка оболочки не станет достаточно толстой, чтобы выдержать размер ядра, а затем излишки незатвердевшего смолистого песка выливаются обратно. Когда две половины формы разделены, они обнажают прочное ядро, которое теперь готово для помещения в форму для литья в песчаные формы, создавая пространство в отливке.

-

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Литье в песчаные формы на сегодняшний день является наиболее используемой формой литья металлов, и все же есть один аспект литья в песчаные формы, который делает его непригодным для некоторых проектов. Модели для литья в песчаные формы необходимо удалить из формы, которую они создают, что может означать создание сложной модели. Требования к чертежу, размещению линий разъема, ворот, подступенков и стержней требуют от производителя модели тщательного рассмотрения потребностей модели на каждом этапе процесса литья.

Процесс литья по выплавляемым моделям, выплавляемым моделям или прецизионного литья является альтернативой литью в песчаные формы, которая может работать с большинством сортов металла, даже с тугоплавкими сплавами железа, и при этом позволяет избежать некоторых из этих проблем изготовления моделей при литье в песчаные формы.

Дизайнер для литья по выплавляемым моделям изготавливает точную металлическую форму, в которую отливают восковые или пластиковые модели. Эти модели собраны на литнике, также изготовленном из этого материала:литейщик использует горелку, чтобы расплавить литник настолько, чтобы прикрепить к нему каждый шаблон.

Эта сборка затем используется для создания оболочки, которая будет использоваться в качестве формы. Его распыляют, наносят кистью или погружают в суспензию мелкозернистого высокоогнеупорного заполнителя и запатентованного связующего, состоящего в основном из этилсиликата. Затем этой смеси дают застыть. Рисунок неоднократно покрывается более крупными суспензиями, пока вокруг рисунка не образуется оболочка из заполнителя. Формы стоят до схватывания покрытия, после чего прогреваются в печи в перевернутом положении, чтобы воск вытек и был собран для повторного использования. После удаления воска формы обжигаются в предварительно разогретой печи. Затем формы можно засыпать рыхлым песком и залить любым обычным способом.

Когда отливки остынут, оболочка вокруг отливки по выплавляемым моделям разбивается и стряхивается с помощью вибростола.

Литье по выплавляемым моделям обеспечивает превосходную чистоту поверхности и высокую точность размеров. Здесь нет разделительных линий, как при литье в песчаные формы.

Полный процесс литья в форму или пенопласт

Процесс литья по полной форме или из пенопласта представляет собой комбинацию процессов литья в песчаную форму и литья по выплавляемым моделям. Используется вспененный пенополистирол. Действительно, вспененный рисунок может быть дополнен системой литников и желобов, и он может включать устранение допуска на тягу. Иногда рисунок удаляют перед заливкой, но с некоторыми пенопластами рисунок можно оставить на месте в форме, чтобы он мгновенно испарялся при заливке горячего металла.

Этот процесс идеально подходит для отливки одной или нескольких деталей, но иногда литейные заводы производят массовое производство моделей из пенопласта для создания больших объемов производства. Дополнительные расходы на оборудование для изготовления разрушаемых моделей из пеноматериала, но часто экономика всего процесса литья может быть выгодной, если модель очень сложная.

Сравнение процессов литья

Консультации с производителями помогают найти наиболее экономичный способ отливки проекта. Как правило, черные металлы отливают в одноразовых формах, тогда как цветные металлы имеют более широкий спектр возможностей, но даже из этого простого правила есть исключения.

Вхождение в процесс с четким пониманием потребностей проекта поможет выбрать лучший процесс для кастинга. Должен ли дизайн быть точного размера? Насколько тонкими должны быть стены? Какого размера и веса будет отливка в итоге? Что можно сказать о отделке поверхности? Заранее зная ответы на все эти вопросы, опытный дизайнер сможет понять и провести свой продукт через процесс отливки, найдя лучший и наименее затратный процесс для выполнения своей работы.

Предыдущий пост:Процесс литья прототиповСледующий пост:Литье в песчаные формы

Металл

- 8 часто используемых металлов в литье

- Что такое кастинг? - Определение| Виды литья

- Что такое гальванизация? - определение, методы, процесс

- Что такое термическая обработка? - Процесс и методы

- Что такое литье металлов? - определение, типы и процесс

- Определение металлического литья, типы и процессы

- Быстрое литье металлов:преимущества и области применения

- Различные способы отделки металлических поверхностей

- Что нужно знать о литье металлов

- Резка металла