Подход к оптимизации помогает разрабатывать более легкие композиты из углеродного волокна

Исследователи из Токийского университета науки (TUS, Япония) принял новый метод проектирования, который оптимизирует как толщину углеродного волокна, так и его ориентацию, позволяя снизить вес армированных волокном композитов и открыть двери для более легких самолетов и автомобилей.

TUS указывает на полимеры, армированные углеродным волокном (CFRP), которые постоянно изучаются для повышения прочности. Большинство этих исследований, как сообщает TUS, были сосредоточены на особом методе, называемом «конструкция с направлением волокон», который оптимизирует ориентацию волокон для повышения прочности.

Однако подход к проектированию с оптоволоконным управлением не лишен недостатков. «Конструкция с направлением волокон оптимизирует только ориентацию и сохраняет толщину волокон фиксированной, предотвращая полное использование механических свойств углепластика. Подход к снижению веса, который также позволяет оптимизировать толщину волокна, редко рассматривался », - объясняет доктор Риосуке Мацузаки из TUS, чьи исследования сосредоточены на композитных материалах.

На этом фоне доктор Мацузаки вместе со своими коллегами из TUS Юто Мори и Наоя Кумекава предложил новый метод проектирования для одновременной оптимизации ориентации волокна и толщины. в зависимости от расположения в композитной структуре, что позволило снизить вес углепластика по сравнению с моделью линейного ламинирования постоянной толщины без ущерба для ее прочности. Их результаты можно прочитать в новом исследовании, опубликованном в Composite Structures . .

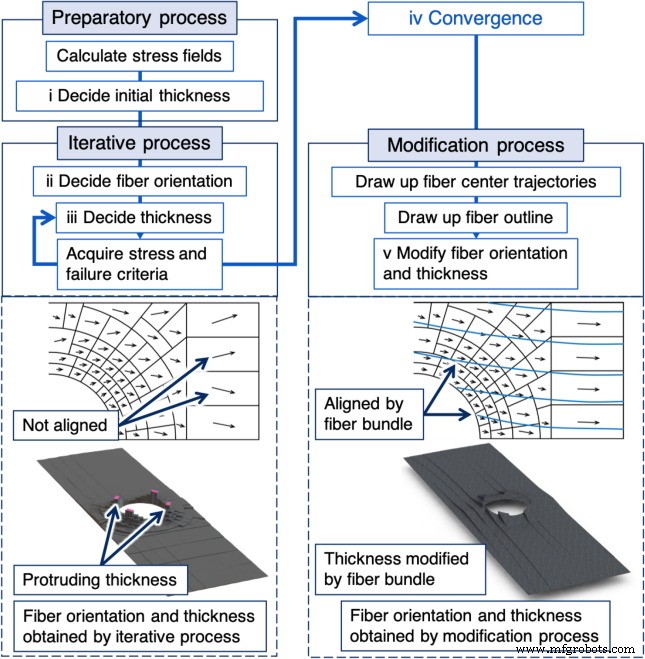

Их метод состоял из трех этапов:подготовительного, итеративного и процессы модификации. В подготовительном процессе был проведен первоначальный анализ с использованием метода конечных элементов (МКЭ) для определения количества слоев, что позволило провести качественную оценку веса с помощью линейной модели ламинирования и конструкции с управляемыми волокнами с моделью изменения толщины. Итерационный процесс использовался для определения ориентации волокна по направлению главного напряжения и итерационного расчета толщины с использованием «теории максимального напряжения». Наконец, процесс модификации был использован для внесения модификаций с учетом технологичности, сначала создавая эталонный «пучок базовых волокон» в области, требующей повышения прочности, а затем определяя окончательную ориентацию и толщину, располагая пучки волокон таким образом, чтобы они распространялись по обеим сторонам листа. справочный комплект.

Метод одновременной оптимизации привел к снижению веса более чем на 5%, в то же время обеспечивая более высокую эффективность передачи нагрузки, чем при использовании одной ориентации волокна.

Исследователи отмечают, что они воодушевлены этими результатами и с нетерпением ждут будущей реализации своего метода дальнейшего снижения веса обычных деталей из углепластика. «Наш метод проектирования выходит за рамки общепринятого подхода к композитному дизайну, создавая более легкие самолеты и автомобили, что может способствовать энергосбережению и сокращению выбросов CO 2 выбросы », - отмечает доктор Мацузаки.

волокно

- 3 преимущества часов из углеродного волокна

- Что такое однонаправленное углеродное волокно?

- Свойства композитов на основе смол и волокон и почему они полезны

- 5 неожиданных продуктов из углеродного волокна

- Можно ли переработать углеродное волокно?

- Преимущества обуви из углеродного волокна

- Углеродное волокно в аэрокосмических приложениях

- Углеродное волокно в автомобильных приложениях

- Как производится углеродное волокно?

- Утилизация композитов - больше никаких оправданий