Партнер AFRL, Boeing и Thermwood по разработке недорогого инструмента для работы в автоклаве

Источник | Thermwood Corp.

Компания Thermwood Corp. (Дейл, Индиана, США) объявила, что она сотрудничает с Исследовательской лабораторией ВВС США (AFRL; Дейтон, Огайо, США) и Boeing (Чикаго, Иллинойс, США) в рамках программы исследований по производству низкоэнергетических материалов. -затратный инструментарий с использованием аддитивного производства.

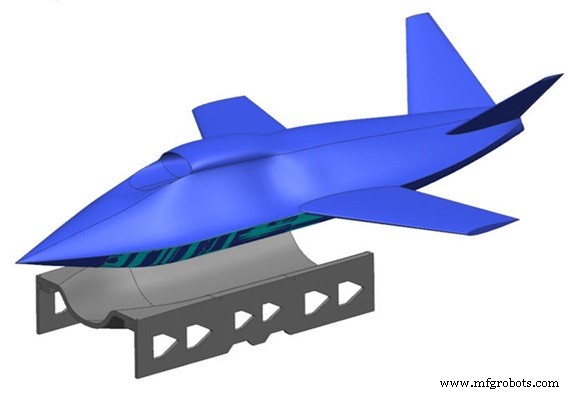

Концепция обшивки и оснастки фюзеляжа самолета AFRL. Источник | Thermwood Corp.

Согласно Thermwood, первоначальный демонстрационный инструмент предназначен для обшивки фюзеляжа концептуального самолета AFRL. Идея была представлена компанией Boeing в отдел производственных и промышленных технологий AFRL (ManTech), который заинтересован в крупномасштабных инструментах для отверждения композитов на основе полимеров аддитивным способом (AM).

Для этого проекта компания Boeing заключила контракт с Thermwood, чтобы продемонстрировать возможности своей машины для крупномасштабного аддитивного производства (LSAM). Thermwood сообщает, что эта машина предлагает инновации благодаря возможности вертикальной печати слоев (VLP), которая позволяет печатать слои на 3D-принтере перпендикулярно полу (подробнее об этой технологии см. «Вертикальная многослойная печать Thermwood поворачивает AM на бок» из родственной публикации Additive Производство ). По словам Thermwood, с помощью VLP можно печатать компоненты большего размера, что снижает затраты на сборку.

Чтобы проверить процесс VLP с использованием материалов, пригодных для использования в высокотемпературных автоклавах, Boeing и AFRL решили начать с 3D-печати инструмента среднего размера, который имеет ту же ширину, высоту и траекторию валика, что и окончательный инструмент, но был укорочен в длина от 10 футов до 4 футов.

Среднемасштабный инструмент был напечатан на демонстрационной машине LSAM Additive Manufacturing Demonstration от компании Thermwood на ее предприятии в южной Индиане с использованием 40-миллиметрового печатного сердечника, на котором на 25% был нанесен полиэфирсульфон, армированный углеродным волокном (PESU). По словам Thermwood, это был первый высокотемпературный инструмент, напечатанный с использованием системы VLP. Для печати инструменту потребовалось 5 часов 15 минут, а полученная деталь весила 367 фунтов. После окончательной обработки инструмент был проверен на предмет профиля поверхности и испытан на герметичность. Он прошел испытание на вакуум при комнатной температуре и обеспечил допуски на размерный профиль поверхности. По словам Термвуда, полноразмерный инструмент будет весить около 1400 фунтов и потребует 18 часов для печати.

Источник | Thermwood Corp.

Программа AFRL по технологии Low-Cost Attritable Technology (LCAAT) рассматривает различные подходы к инструментам с целью преодоления кривой роста затрат и более быстрого внедрения новых систем. «Мы заинтересованы в том, чтобы инструменты аддитивного производства могли сократить затраты и время на приобретение инструментов для автоклавирования», - говорит Андреа Хельбах, менеджер программы AFRL. «Кроме того, инструменты AM поддерживают изменения в конструкции автомобиля с минимальными единовременными расходами».

волокно

- Боинг:взлет

- Специалисты по композитным материалам разрабатывают экологически чистые продукты

- Essentium и Lehvoss сотрудничают в разработке материалов для аддитивного производства

- Danimer Scientific и Mars Wrigley партнеры по разработке инновационной компостируемой упаковки для дома

- Swisslog и Berkshire Grey сотрудничают в разработке роботизированных решений для складских операций

- DMG MORI и Jungheinrich совместно разрабатывают беспилотные транспортные технологии

- Yaskawa и Phoenix Contact совместно разрабатывают новую платформу ПЛК

- AV&R и APN совместно разрабатывают робототехнику для авиационного производства

- Geek+ и Universal Logic совместно разрабатывают складскую робототехнику и автоматизацию

- Gillig и Robotic Research совместно разрабатывают автономные автобусы