Инструменты анализа отказов:выбор подходящего для работы

Существует множество методов анализа отказов и решения проблем, используемых для анализа отказов оборудования и процессов. Описываются и сравниваются различные методы, поэтому специалисты по обслуживанию и надежности могут выбрать подходящий инструмент для анализа отказов или решения проблем, чтобы выработать лучшее решение с наименьшими затратами.

Кого бы вы хотели поработать на своем оборудовании? Человек, который выбирает правильный инструмент (ы) из хорошо оборудованного набора инструментов и умело использует их для быстрого выполнения работы без ошибок, или тот, у кого есть несколько основных инструментов, но он изо всех сил пытается выполнить работу вовремя и без ошибок.

Какой инструмент подойдет лучше всего, микрометр или зажим? Для измерения посадки подшипника требуется микрометр, но при сварке двух стальных деталей может потребоваться С-образный зажим.

Ваш мысленный набор инструментов также должен содержать множество инструментов анализа. Вы должны выбрать метод анализа, наиболее подходящий для решения поставленной задачи. Помните, что у каждого инструмента есть свои сильные и слабые стороны и предпочтительная область применения.

Проблемы и сбои случаются каждый день. Обычно у нас есть время и ресурсы только для оказания помощи. Не каждая проблема требует анализа первопричин.

Наша работа состоит в том, чтобы отделить проблемы и неудачи, которые требуют устранения, от тех, где нам нужно предотвратить возникновение в будущем. Чтобы помочь разделить их, задайте себе несколько вопросов:

-

Каково реальное влияние проблемы на текущий момент?

-

Каковы потенциальные последствия, если проблема не будет решена?

-

С каким уровнем риска мы можем жить, если он поддерживается с моральной / правовой / договорной точки зрения?

-

Каков приемлемый результат, уравновешивающий риски, затраты и выгоды?

Когда мы сосредотачиваемся на ответных действиях, которые обеспечивают необходимое облегчение и, при необходимости, обнаружение первопричин, мы становимся более продуктивными.

Давайте рассмотрим некоторые из доступных инструментов анализа основных причин, в том числе их сильные и слабые стороны, чтобы вы могли выбрать и использовать один из них, чтобы получить понимание, необходимое для решения ваших проблем.

Анализ первопричин (RCA) не является единственным четко определенным методом; существует множество различных процессов и методов для выполнения анализа RCA, которые определяются их подходом или областью происхождения :

-

Безопасность - анализ несчастных случаев, охрана труда

-

Производство - контроль качества в промышленном производстве

-

Процесс - объем производства расширен за счет бизнес-практик

-

Неисправность оборудования - вдохновлен военными, затем адаптирован для промышленности и используется в проектировании и обслуживании

-

Системы - включает все вышеперечисленное и добавляет управление изменениями

Поиск «анализа первопричин» даст десятки результатов. К сожалению, не существует единых определений, поэтому фундаментальный метод или процесс может иметь несколько разных имен и описаний. Эти методы различаются по объему и сложности. Не менее важно использовать правильный метод анализа, чтобы он соответствовал масштабу и сложности проблемы.

Вот некоторые из наиболее распространенных методов анализа основных причин (RCA):

-

Пять почему - Спрашивает, почему, почему, почему до тех пор, пока не будут выявлены основные причины.

-

Схема Исикавы / рыбьей кости - Причины и последствия перечислены в категориях.

-

Причинно-следственный анализ / Дерево причинных факторов - Причинные факторы отображаются в виде дерева, чтобы можно было определить причинно-следственные зависимости.

-

Виды и последствия отказов / анализ критичности - определены возможные режимы отказа; описаны последствия и вероятность этих отказов, чтобы определить соответствующие меры противодействия, начиная с наиболее критического оборудования.

-

Анализ неисправностей или логического дерева - Идентифицируется отказ, описываются и тестируются режимы отказа до тех пор, пока не будут определены корни.

-

Барьерный анализ - Исследует пути, по которым опасность может повлиять на цель, и препятствия на пути.

-

Анализ изменений / Кепнер-Трегое - Сравнение ситуации, в которой проблема не обнаружена, с ситуацией, в которой есть проблема, для выявления изменений или различий, объясняющих то, что произошло.

-

Диаграмма Парето - Показывает относительную частоту проблем или сбоев в порядке ранжирования, так что действия по улучшению процесса могут быть сосредоточены на немногих значительных.

-

Аналитика данных - Это процесс преобразования и моделирования данных с целью обнаружения полезной информации.

Затем давайте опишем каждый из этих методов более подробно и объясним их преимущества и ограничения.

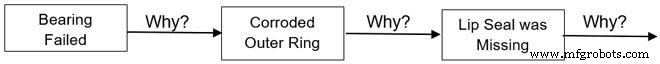

Пять почему

Пять почему - это метод опроса, используемый для определения причин и следствий конкретной проблемы или сбоя. Спрашивается, почему. Ответ лежит в основе следующего вопроса. Вы продолжаете идти, пока не дойдете до чего-то фундаментального или совершенно неподвластного вам. Число пять основано на наблюдении, что вопрос «почему» пять раз обычно решает проблему. Это может занять всего три итерации, или вы все еще можете спросить «почему» через месяц. Это зависит от проблемы.

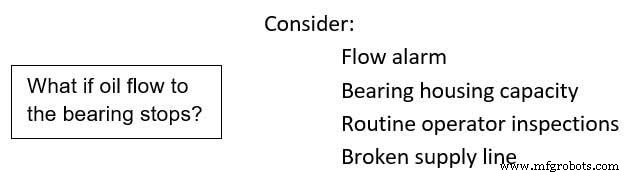

Рисунок 1 . Сценарий "Пять почему"

Не все сбои имеют единственную первопричину. Чтобы определить дополнительные причины, допрос необходимо повторить, начиная с другого наблюдения.

Преимущества

Для выполнения анализа не требуется большая группа. Часто бывает достаточно одного-двух человек. Для отказов компонентов механика, химия и физика четко определены, поэтому лучше всего работает на этом уровне. Это не работает по человеческим и организационным причинам.

Этот метод является гибким и не требует правил о том, какие вопросы следует исследовать или как долго искать дополнительные первопричины. Следовательно, результат зависит от знаний и настойчивости вовлеченных людей.

Ограничения

Этот метод основан на концепции, согласно которой каждое действие имеет единственную причину. Если несколько причин могут привести к одному и тому же результату, или если для создания эффекта необходима комбинация причин, их можно упустить. Редко бывает, что одной причины на каждом уровне причины достаточно, чтобы объяснить рассматриваемый эффект.

Когда используется несколько путей «пять почему», на некоторые «почему» может быть несколько ответов, и очень легко сделать анализ слишком сложным. Для решения этой проблемы был разработан анализ дерева причинных факторов. Если один из ваших ответов неверен, это могло быть возможно, но не являлось реальной причиной, а было совершенно другим.

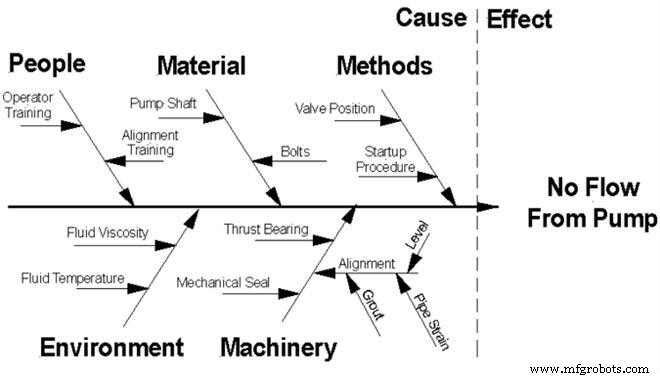

Схема Исикавы / Рыбьей кости

Диаграмма Ishikawa / Fishbone (рис. 2) - это графический инструмент, используемый для выявления потенциальных первопричин и определения категории входных данных процесса, представляющих наибольший источник изменчивости выходных данных. Завершенная схема рыбьей кости включает центральный корешок и ветви, напоминающие скелет рыбы. Ветви используются для категоризации причин либо по последовательности процессов, либо по функциям. В каждой категории перечислены потенциальные причины, которые затем проверяются на достоверность с использованием доказательств или другого аналитического инструмента.

Рисунок 2 . Схема Исикавы / Рыбьей кости

Преимущества

Диаграмма «рыбья кость» полезна тем, что показывает взаимосвязь между потенциальными причинами и является хорошим способом вовлечь людей в решение проблем. Это также эффективно, когда используется один человек.

Ограничения

Вовлечение нескольких людей в диаграмму «рыбья кость» может ограничить ее эффективность, поскольку поощряет дивергентный подход, при котором велик соблазн выявить и исправить все, что может вызвать проблему. Чтобы диаграмма «рыбья кость» была успешной, требуется безжалостное устранение причин, которые недостаточны, необходимы или существуют, чтобы привести к проблеме.

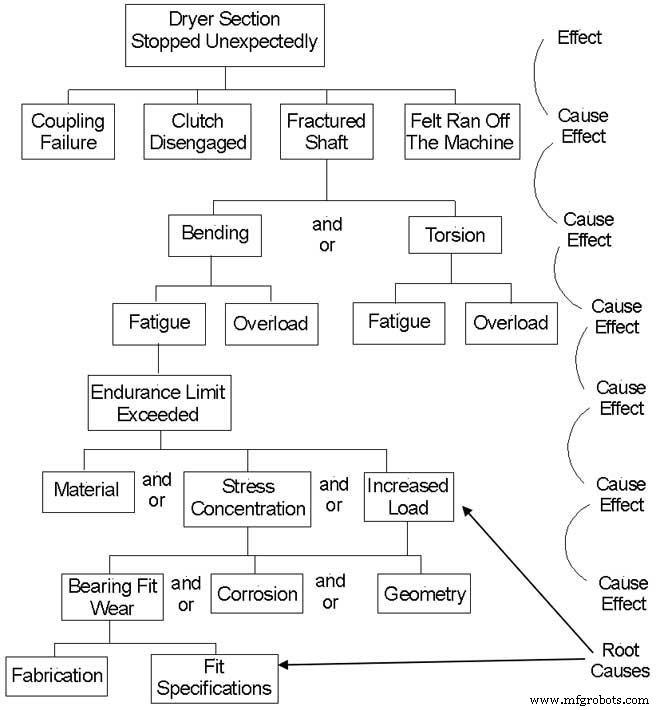

Причинно-следственный анализ / Дерево причинных факторов

Причинно-следственный анализ сочетает в себе вопрос, используемый в пяти «почему», с древовидной структурой логики или дерева отказов. Это помогает думать об этом как о расширении метода пяти почему в формате дерева логики. Он может исследовать несколько причин для одного следствия.

Проблема, сбой или отклонение (эффект) помещается в верхнюю часть дерева или отдельный элемент слева на странице. Если спросить «почему», факторы, которые были непосредственными причинами этого эффекта, отображаются под ним и связаны с помощью ветвей. Эти причины проверяются на необходимость, достаточность и наличие. Причины, не соответствующие этому критерию, удаляются из дерева.

Затем добавляются непосредственные причины каждого из этих факторов. Каждая причина, добавленная к структуре, должна соответствовать одним и тем же требованиям необходимости, достаточности и существования.

Некоторые аналитики начинают с постановки задачи, отвечая на вопрос, кто, что, когда и где, а затем перечисляют цели, на которые повлияло событие. Затем для каждой затронутой цели создается дерево причинных факторов. Такое одновременное построение помогает выявить пробелы в знаниях.

Деревья причинных факторов обычно имеют много конечных точек. Конечные точки, требующие корректирующих действий, являются первопричинами.

Построение дерева причинных факторов дает несколько преимуществ:

-

Предоставляет структуру для регистрации причин и доказательств, которой легко следовать.

-

Может обрабатывать несколько сценариев.

-

Хорошо работает как основной метод анализа.

-

Может включать результаты других инструментов.

Деревья причинных факторов также имеют ограничения:

-

Сложно обрабатывать и отображать зависящие от времени события.

-

Сложность затрудняет обработку зависимостей последовательностей.

-

Выявит пробелы в знаниях, но не сможет их восполнить.

-

Точки остановки могут быть произвольными.

В примере дерева причинных факторов на рисунке 3 существует несколько потенциальных причин для одного эффекта. В третьем снизу ряду присутствовали две причины, которые привели к превышению выносливости материала. Во-первых, это была концентрация напряжений, вызванная износом посадки подшипника на валу. Во-вторых, увеличилось натяжение ремня, вызванное увеличением скорости машины за несколько месяцев до отказа. Хотя любой из них мог быть причиной, их наличие ускорило усталостное разрушение вала. Это привело к катастрофическому отказу привода из-за поломки вала.

Рис. 3. Дерево причинных факторов секции сушилки бумагоделательной машины

Типы отказов и анализ последствий

Анализ видов и последствий отказов (FMEA) на сегодняшний день является наиболее полным и сложным инструментом анализа основных причин. Его можно комбинировать с анализом критичности или анализом дерева отказов для дальнейшего определения режимов отказа с наибольшей вероятностью серьезности последствий . Это индукционный процесс, который может запускаться на уровне компонентов (вал, подшипниковая шестерня и т. Д.) Или на функциональном уровне (нагнетательные насосы, гидравлика пресса и т. Д.).

FMEA - это подробный анализ проблемы на высоком уровне. Базовый анализ «что, если» показан на рисунке 4. Он включает метод мозгового штурма с использованием вопросов «что, если» для выявления возможных вариаций и недостатков в системе. После выявления эти проблемы и их потенциальные последствия оцениваются на предмет риска.

Рисунок 4 . Простое "что, если"

Это помогает рассматривать процесс FMEA как очень подробный и строгий процесс «что, если».

Анализ FMEA начинается с определения системы, которую необходимо изучить, и проходит через серию шагов до тех пор, пока не будет внесено исправление и не будут выполнены последующие действия для оценки ее эффективности. FMEA был разработан для оценки влияния отказов компонентов в системе. Он используется для определения того, где может произойти отказ (режим отказа) и влияния такого отказа (последствия).

Преимущества

FMEA наиболее полезен при планировании на случай непредвиденных обстоятельств, когда он используется для оценки воздействия различных возможных отказов (непредвиденных обстоятельств). FMEA можно использовать вместо анализа «что, если», если потребуется более подробная информация.

В сочетании с анализом критичности анализ будет систематически устанавливать взаимосвязи между причинами и последствиями отказов, а также вероятностью возникновения и указывать на отдельные виды отказов для корректирующих действий. Когда FMEA используется в дополнение к анализу дерева отказов, можно выявить больше видов отказов и причин.

Ограничения

FMEA широко используется в авиации и некоторых отраслях, но имеет следующие ограничения:

-

Время и усилия, необходимые для завершения анализа

-

Разведение усилий на несущественные случаи

-

Неспособность справиться с комбинированными отказами

-

Обычно не включает взаимодействие с людьми

-

Он исследует опасности, связанные с отказами, а не при нормальной работе

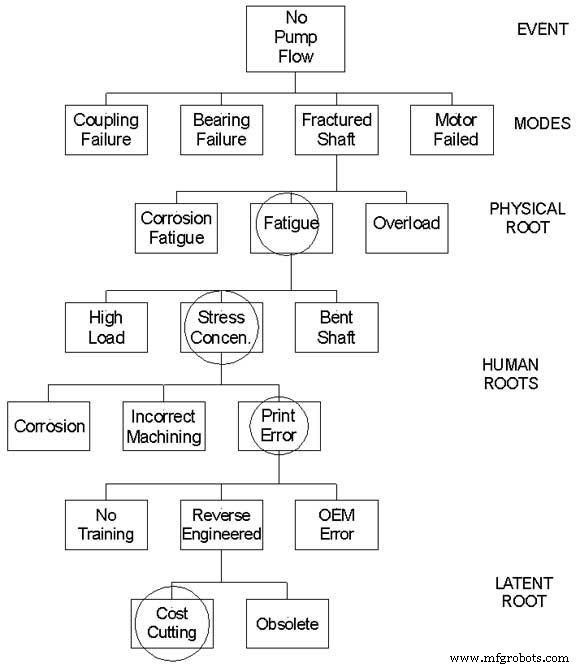

Анализ неисправностей или логического дерева

Ошибка или дерево логики - это процесс выявления физических, человеческих и скрытых корней сбоя. Он начинается с постановки проблемы, описывающей сбой. Точное описание сбоя имеет решающее значение для успеха построения логического дерева. Описания отказов являются функциональными или компонентными.

Функциональные отказы описывают отклонение от желаемого состояния, например, насос не подает требуемое давление или не может поддерживать расчетную скорость без повышенной вибрации. Их следует описать количественно. Анализ дерева отказов на Рисунке 4 начинается с функционального отказа насоса; нет потока из насоса. Если насос был способен производить некоторый поток, следует включить расход или давление.

Сбои компонентов описывают состояние конкретного компонента. В этом случае анализ начнется с такого утверждения, как сломался вал редуктора или отказал подшипник внешнего конвейера.

На втором шаге перечислены режимы отказа сразу под описанием отказа. Распространенной ошибкой является перечисление всех возможных режимов отказа. Требуется проницательность, чтобы перечислить тех, кто имеет отношение к отказу. Например, разрушение - это режим отказа подшипника, но если подшипник не сломан, это не будет режимом отказа. Полезно спросить:«Как можно…?»

Выдвигается гипотеза для каждого режима, а затем каждая гипотеза проверяется с использованием свидетельств. Если доказательства не могут подтвердить гипотезу, гипотеза не используется.

Этот процесс повторяется до тех пор, пока не будут достигнуты физические корни. Потребуются дополнительные итерации, чтобы добраться до человеческих и скрытых корней. Надо спросить:«Как можно…?» за которым следует “ Что подтверждают доказательства? » Помните, что каждая гипотеза должна быть проверена и подтверждена доказательствами. Именно здесь возникают проблемы при выполнении многих попыток анализа первопричин.

Преимущества

Анализ дерева отказов очень хорошо показывает, насколько устойчива система к одиночным или множественным исходным сбоям. Он может начинаться на функциональном или компонентном уровне. OSHA признает анализ дерева отказов в качестве приемлемого метода анализа опасностей процесса в своем стандарте управления безопасностью процессов.

Ограничения

Деревья неисправностей и логические деревья требуют тщательного определения проблемы. В зависимости от постановки проблемы он не всегда обнаруживает все возможные исходные неисправности. Если масштаб проблемы слишком велик, процесс застревает в анализе непоследовательных элементов, и он превращается в метод разброса, чтобы попытаться устранить корни, которые не являются причиной сбоя.

Пример на Рисунке 5 представляет собой логическое дерево для насоса, который прекратил подачу. Разборка помпы выявила сломанный вал. Усталостное разрушение, вызывающее отказ насоса, началось при концентрации напряжений. Это был физический корень. Дальнейшее расследование показало, что вал насоса был сделан с отпечатка, на котором не указаны радиусы в критических местах. Отсутствие радиусов было одним из человеческих корней. Отпечаток вала насоса был сделан в целях экономии, поэтому валы насоса могли быть изготовлены участником, предложившим самую низкую цену. Усилия по сокращению расходов были одной из организационных или скрытых причин.

Рисунок 5 . Анализ дерева отказов функционального отказа насоса

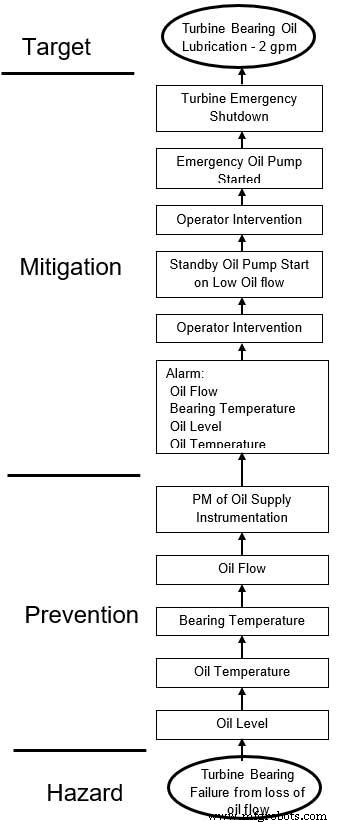

Анализ барьеров

Барьерный анализ исследует пути, по которым опасность может повлиять на цель. Он определяет фактические или потенциальные препятствия или средства контроля, используемые для защиты цели. Цель должна существовать в пределах указанного набора условий. Идея цели означает, что целью может быть что угодно - часть оборудования, данные, здание или человек.

Далее, средство, с помощью которого оказывается вредное воздействие на цель, называется опасностью. Неблагоприятный эффект - это все, что смещает цель за пределы указанного набора условий. Затем становится возможным однозначно идентифицировать пары цели и опасности по пути, по которому опасности влияют на цели.

После того, как опасности, цели и пути, через которые опасности влияют на цели, определены, можно описать средства управления и барьеры, используемые для защиты, уменьшения ущерба и / или поддержания цели в рамках определенного набора условий.

Барьеры и средства контроля обычно встраиваются в системы для защиты людей, оборудования, данных и т. Д. Все опасности не могут быть идентифицированы во время проектирования или существуют нераспознанные пути. Существующие барьеры и меры контроля могут отсутствовать, или даже если они есть, они могут быть не такими эффективными, как первоначально предполагалось. Следовательно, цели могут не иметь адекватной защиты.

Цель анализа барьеров - выявить незащищенные пути или препятствия и меры контроля, которые больше не эффективны. Исторически энергия, которая может причинить вред, использовалась для характеристики путей. Пути могут быть электрическими, механическими, жидкостными, химическими, тепловыми, радиационными и т. Д. Следовательно, барьеры и меры контроля были физическими или связаны с причинением физического вреда.

Анализ барьеров на Рисунке 6 представляет собой типичную систему контроля смазки, используемую во многих турбинах. Опасность заключается в потере жидкой пленки подшипника из-за недостаточного потока масла. Предотвращающие препятствия включают приборы для контроля температуры, расхода и уровня масла в резервуаре. В дополнение к мониторингу используются дополнительные барьеры резервных и аварийных масляных насосов. Смягчение последствий начинается при превышении аварийного уровня, что требует вмешательства оператора. Последним препятствием может стать аварийный останов турбины, который может быть вызван температурой подшипников и потерей потока масла.

Изменение физического или нефизического состояния жертвы может быть нежелательным или пагубным. Теперь рассмотрение механизмов, отличных от физических, привлекает внимание к областям, которые в большей степени относятся к знаниям, программному обеспечению, политике или административным вопросам.

Преимущества

Барьерный анализ имеет то преимущество, что он концептуально прост, удобен в использовании, требует минимальных ресурсов и хорошо работает с другими методами анализа первопричин. Результаты анализа легко переводятся в корректирующие действия.

Ограничения

Однако анализ барьеров носит субъективный характер. Нет двух одинаковых аналитиков, которые не всегда могут прийти к одним и тем же или схожим выводам. Кроме того, легко спутать причины и меры противодействия, поэтому его не следует использовать в качестве единого метода для определения основных причин.

Рис. 6. Анализ барьеров системы мониторинга смазки турбины

Анализ изменений / Kepner-Tregoe

Анализ изменений сравнивает спецификацию отдельной проблемы или события с желаемой ситуацией, поэтому изменения и / или различия могут быть обнаружены путем их сравнения. Желаемой ситуацией может быть задача или операция, которые ранее были выполнены правильно, аналогичная задача или операция, или подробная модель или симуляция задачи или операции.

Потенциальные причины изучаются, и те, которые требуют наименьшего количества дополнительных предположений или условий, проверяются, чтобы проверить, какие из них являются истинными причинами. Успех зависит от точности спецификации отклонения и проверочного тестирования.

Преимущества анализа изменений:

- Способность находить важные прямые причины, которые неясны или скрыты.

- Результаты анализа легко переносятся в корректирующие действия.

- Он дополняет другие методы.

- Он лучше всего подходит для анализа функциональных сбоев.

Ограничения анализ изменений:

- Должна быть основа для сравнения.

- Это работает только для одного конкретного отклонения.

- Он определяет только прямые причины отклонения.

- Результаты могут быть не окончательными, и потребуется тестирование.

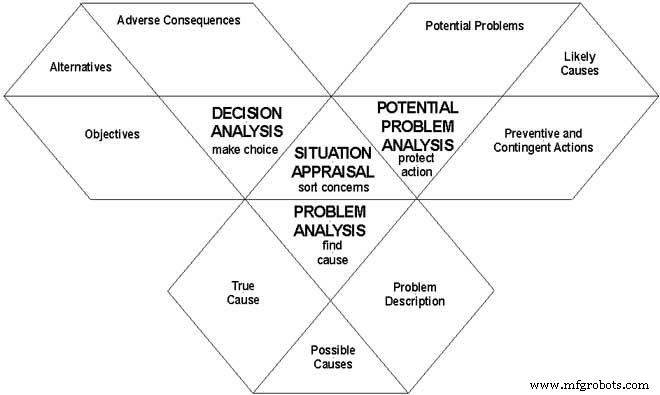

Kepner-Tregoe - это расширенный анализ изменений, который использует четыре категории (кто, где, когда и степень) и два фильтра (есть и нет) для разработки списка характеристик, описывающих отклоненное состояние. Каждая отклоняющаяся характеристика или их комбинация становится потенциальной причиной общего отклоненного состояния. В системе Kepner-Tregoe анализ изменений называется анализом проблемы. Это один из трех инструментов, используемых для оценки проблемы.

Процесс Кепнера-Трегое обычно начинается с оценки ситуации, чтобы прояснить проблемную ситуацию (что произошло), а затем использует один из следующих подмножеств для завершения анализа . Взаимосвязь этих методов показана на рисунке 7.

-

Анализ проблемы:здесь ищется реальная причина проблемы и взаимосвязь между причиной и результатом (почему это произошло).

-

Анализ решений:на основе критериев принятия решений делается выбор, чтобы прийти к решению потенциальных проблем (как нам действовать).

-

Анализ потенциальных проблем:прогнозируются потенциальные проблемы в будущем и разрабатываются профилактические меры (каков будет результат).

Рисунок 7 . Модель Кепнера-Трегое

Статистические инструменты

Доступны десятки статистических методов и инструментов. Они обычно используются для описания вариантов процесса и продукта. Статистическая информация полезна для определения тенденций в производительности оборудования, таких как среднее время наработки на отказ (MTBF), среднее время ремонта (MTTR), соблюдение графика, невыполненные рабочие задания, срок выполнения рабочих заданий и т. Д. Статистические инструменты обычно не рассматриваются как инструмент анализа отказов, но их важность для выявления тенденций и отклонений от желаемого результата имеет решающее значение для успешного обслуживания. Одним из важных статистических инструментов, часто используемых при анализе отказов оборудования, является диаграмма Парето.

Анализ Парето

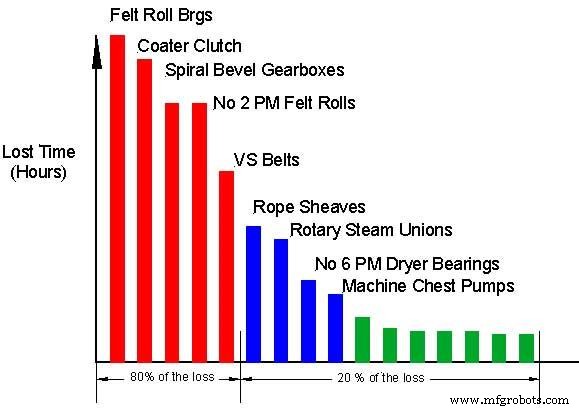

Теория Парето была разработана итальянским экономистом Вильфредо Парето в 1897 году для объяснения неравномерного распределения богатства. Доктор Дж. М. Джуран начал применять этот принцип к анализу дефектов, отделяя «жизненно важное несколько» от «тривиального множества», и назвал его «диаграммой Парето». Это часто называют правилом 80-20, поскольку 20 процентов проблем вызывают 80 процентов проблем, или относительно небольшое количество проблем составляет подавляющую часть проблем.

Диаграмма Парето показывает относительную частоту дефектов в порядке ранжирования, что позволяет организовать усилия по обеспечению надежности таким образом, чтобы «получить максимальную отдачу от вложенных средств» или «сорвать плоды с низкой посадкой».

Вы можете создать диаграмму Парето, используя практически любую программу для работы с электронными таблицами или диаграммами. Диаграмма на рисунке 8 показывает результаты фактического анализа Парето. Исправление первого элемента в таблице снизило расходы на техническое обслуживание более чем на 1 миллион долларов в год и, что наиболее важно, позволило использовать ресурсы технического обслуживания для других работ по обеспечению надежности. The first five items in the chart resulted in $18 million in increased revenue per year.

The Pareto chart is a simple-to-use and powerful graphic to identify where most problems in a plant originated. It won’t help with catastrophic failures but is an extremely useful tool for finding the chronic problems that over time consume as much of reliability and maintenance resources as catastrophic failures.

Figure 8. Pareto chart

Data Analytics

In manufacturing and process industries, the Internet of Things (IoT) or data analytics is an application of statistical methods to process data. Data analytics in failure analysis is typically confirmation or disproving of an existing hypothesis or discovering new information in the data.

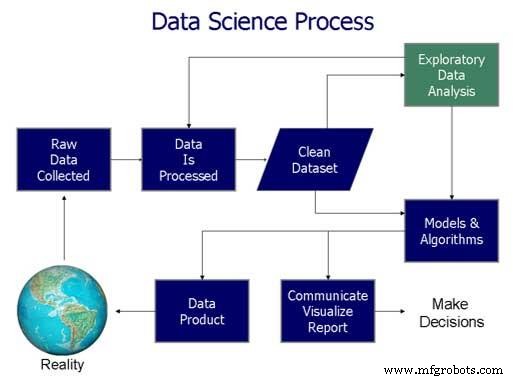

Data analytics is a process of inspecting, cleansing, transforming and modeling data with the goal of discovering useful information, suggesting conclusions and supporting decision-making (Figure 9).

Figure 9. Data science process flow chart from "Doing Data Science" by Cathy O'Neil and Rachel Schutt

When one hears about “big data,” Google, Facebook, Amazon, Apple and other consumer companies come to mind, as organizations that gather enormous amounts of data about us and through data science use it to predict how we will behave in the future. Targeted ads are just one example.

In manufacturing and process industries, the situation is different. The development of wireless sensors has enabled us to inexpensively collect vast amounts of data. We can quickly gather process data and use statistical methods to confirm or discover new relationships in our factories and plants. A decade ago, monitoring a process variable, such as temperature, required installation and wiring a temperature RTD with power and a connection back to a PLC or DCS so data could be captured. Now, it is possible to install a self-powered RTD and transmitter with a wireless data link to the IoT.

A variety of statistical tools can be applied to the data to confirm or refute hypothesis or discover new relationships between process variables. This ability adds a powerful tool to a root cause analysis, particularly of functional failures. Depending on the data quality in maintenance history, it is also possible to discover hidden relationships within the maintenance data using text analytics.

The number of people employed in industry is shrinking. Experience and knowledge is walking out the door in the form of retiring baby boomers. Data analytics shows promise to help close the gap between a shrinking knowledge base and the need for better root cause analysis. In the world of mechanical failure analysis, a gap between the need for spectral vibration data and data analytics still exists. Overall vibration levels can be processed, but data analytics software has considerable room for improvement in the treatment of spectral vibration data.

In the next decade, you can expect to see an accelerating shift toward smart instruments, the IoT and data analytics. For example, think how a control valve positioner can automatically calibrate and configure itself, do diagnostics to maintain loop performance levels, improve control accuracy to reduce process variability, and tell you about it.

Pitfalls in Root Cause Analysis

There is a strong temptation to place blind faith in particular root cause analysis models. After all, they have been proven to work, and why reinvent the wheel? Predefined structured processes can save valuable time. However, it is important to remember that the answers may lie outside a chosen process. Models can be useful because they help strip away unimportant data. If we use models without knowledge of their assumptions and limitations, we may miss important facts and misdirect our analysis.

Do not try to include too much in your analysis. The temptation is strong to add in every possible cause even when they are not necessary, sufficient or present to cause an effect. Remember, inclusivity does not guarantee you are effective or correct.

Verify all the evidence and hypothesis. It is very easy to take the wrong path if a hypothesis is wrong. Be aware that just because the boss has a hypothesis, it isn’t necessarily correct.

Deciding where to start and how you describe the failure has an enormous impact on the time effort and outcome of your investigation. Starting with a functional failure when there has been environmental impact, injury or substantial cost helps with the discovery of the human and organizational root causes that with few exceptions are present and play significant roles in the failure. When a failure does not result in environmental, injury or significant expense, beginning at the component level helps streamline the analysis and typically makes identification of the physical roots easier. As the analysis progresses, the degree of investigation into human and organizational causes can be balanced against the level of risk and cost acceptable to you and the organization.

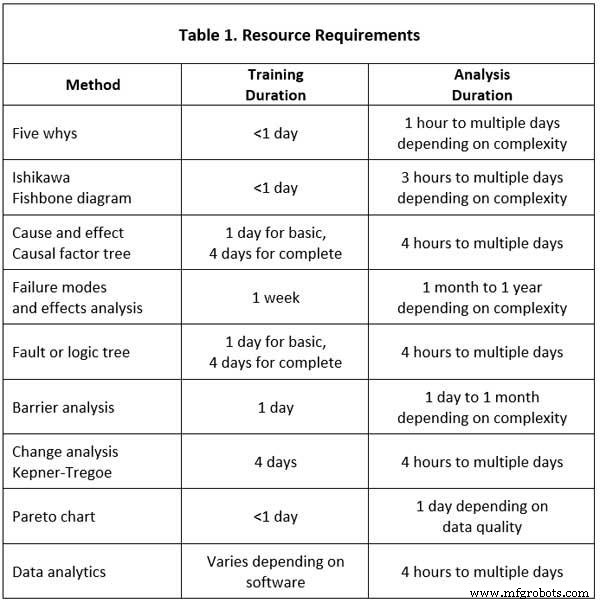

Making It Happen

Ideally, it would be nice to have a full complement of root cause analysis tools in your plant. Choices must be made because one doesn’t have unlimited time and money. The choices become easier to make if one takes a moment to consider where the need is, how often a root cause analysis will be needed, and what resources are available. If the need is greatest for functional failures or product quality and efficiency problems, the tools used will be different than those used for component failures. If you are reading this article, it is reasonable to conclude your focus will be on component failures. Table 1 summarizes the time required.

Identifying and understanding the root causes of component failures is best when started on the shop or production floor. Technicians and front-line supervisors who can identify physical failure modes and use basic but powerful analysis tools are often the best means to prevent failures from happening in the future. Technicians and front-line supervisors would have the following skills:

-

Five whys – Learning five why analysis can be done in less than a day. The CMMS must be able to support what is learned from a Five Why analysis either with failure modes or a means to capture causes.

-

Ishikawa/fishbone diagram – This also can be taught in less than a day. It introduces people to a broader cause and effect analysis to identify effects that may have multiple causes.

-

Barrier analysis – An introduction to barrier analysis helps shift culture from simplistic solutions to the concept of risk and risk reduction.

-

Causal factor tree or fault tree analysis – Not everyone needs to be able to construct a tree, but they should be able to participate in the development of one when led by a facilitator. People closest to the point of action have information and insights that are frequently vital to identify root causes and more importantly make changes to prevent future failures. Training to introduce people to either causal factor or fault trees typically takes one day to complete.

-

Failure mode identification – This is frequently considered as a subset of the root cause analysis methods. Frequently, incorrectly identified failure modes lead analysis efforts astray. Technicians, front-line supervisors and reliability engineers must be able to correctly identify physical failure modes. This training takes four days to complete. It also helps a Pareto analysis because failure modes are correctly identified.

In every plant, there should be at least one person who has received facilitator training on causal factor or fault tree analysis and change analysis. This helps ensure consistency and reinforces the use of root cause analysis. Vendors of these methods frequently tout their system as superior to others. They all have certain strengths and weaknesses. Causal factor and fault tree analysis are very similar, so having both may lead to confusion. It is important that one is selected and used. Training for each of these methods usually takes four or five days to complete.

Reliability engineers should receive training on the following:

-

Five whys

-

Ishikawa/fishbone diagrams

-

Cause and effect/causal factor tree

-

Fault or logic tree

-

Pareto chart

-

Change analysis

-

Statistical methods - If they are involved in production issues, training on statistical methods including data analytics should be included.

Unless there is personal injury, an environmental accident or a large cost involved, don’t start every effort with an expensive analysis. You can often be more effective by using the five whys, Ishikawa/fishbone or a simple cause and effect analysis to solve many problems. A situation appraisal may help you select another method when it appears the problem can be solved with a simpler method. Causal factor trees, fault or logic trees can take a substantial amount of time to complete. This can range from a day to several weeks. Failure mode and effect analysis takes weeks or months to complete.

Additional Resource

A resource you may find useful for additional information on root cause analysis:

The Rootisseriet. This website has a wealth of articles on root cause analysis as well as links to additional resources.

Интернет вещей

- IPS для выбора правильной службы ремонта ЧПУ

- IPS для правильной проверки инструментов ЧПУ

- Роботизированные сварочные системы:выбор подходящего

- Разница между кислородной резкой и плазменной резкой и выбор подходящего варианта для вашего приложения

- Саморазгружающийся бункер - правильный инструмент для работы

- Выбор правильных инструментов для работы во взрывоопасных средах

- Поиск подходящих инструментов для прототипирования с ограниченным бюджетом

- 5 советов по выбору правильной системы управления заказами

- Как правильно выбрать кран для вашего проекта

- Выбор правильного навесного оборудования для аренды оборудования