Практический пример:как Kane Robotics добилась орбитальной полировки с помощью RoboDK

Обработка поверхностей с помощью робота — это приложение, о котором вы, возможно, раньше не задумывались.

Вы можете задаться вопросом:существует ли хороший концевой эффектор для выполнения шлифовки или полировки с помощью робота? И насколько легко запрограммировать робота с таким исполнительным органом?

Но команда Kane Robotics нашла способ легко интегрировать своего робота и новый орбитальный шлифовальный концевой эффектор с RoboDK.

Посмотрим, как они это сделали!

Шлифовка и полировка — это задачи, которые традиционно сложно автоматизировать. В прошлом вам приходилось либо вкладывать большие средства в автоматический шлифовальный станок — тип, который займет половину места в вашей мастерской и стоит небольшое состояние, — либо вам приходилось выполнять эту задачу вручную.

Проблема ручной обработки поверхности заключается в том, что это трудоемкая, физически тяжелая работа и обеспечивает непостоянное качество. Похоже, идеальная задача для робота!

В последние годы обработка поверхности с помощью промышленного робота стала жизнеспособным вариантом. Добавив датчик силы к концевому эффектору робота, вы можете использовать контроль силы для обеспечения стабильной обработки поверхности с помощью орбитального шлифовального инструмента.

В результате промышленные роботы теперь могут использоваться для выполнения задач по отделке поверхностей, требующих высокой степени согласованности, таких как полировка лопастей воздушного винта для самолетов…

… именно это и сделала команда Kane Robotics.

Представляем… Kane Robotics

Kane Robotics — компания по интеграции систем автоматизации, базирующаяся в Калифорнии, США. В основном они обслуживают авиационный и аэрокосмический секторы и предоставляют решения по автоматизации для производителей с большим ассортиментом и низким уровнем производства.

Они описывают миссию своей компании следующим образом:"освободить квалифицированных специалистов аэрокосмической отрасли от трудоемких, повторяющихся производственных задач за счет использования инновационных, недорогих и гибких решений для автоматизации".

В частности, они помогают производителям аэрокосмической техники в таких областях, как шлифование, шлифование, отделка, нанесение эпоксидной смолы, сверление и обслуживание станков.

Проект компании включал полировку лопасти воздушного винта для самолета.

Проект:полировка лопастей пропеллера

<управление автозапуском видео отключено src="https://robodk.com/blog/wp-content/uploads/2021/08/Propeller-Polishing.mp4">Лопасти гребного винта представляют собой тонкую и впечатляющую конструкцию. Они являются основным средством, с помощью которого самолет достигает своей тяги в воздухе. Любая ошибка в их производственном процессе может привести к неэффективности двигателя самолета или, в худшем случае, к катастрофе.

Этап полировки жизненно важен в производстве самолетов. Плохая обработка поверхности может вызвать ненужное сопротивление в воздухе и привести к тому, что самолет будет расходовать больше топлива, чем необходимо.

Кроме того, Федеральное авиационное управление (FAA) настоятельно не рекомендует полировать винт после его изготовления, так как это может привести к повреждению тонкого защитного покрытия, нанесенного на поверхность лопасти. В результате этап полировки во время производства является последним моментом для получения столь важного качества поверхности.

Команда Kane Robotics приступила к разработке приложения для полировки с использованием робота и нового типа орбитального шлифовального концевого эффектора, специально разработанного для роботизированной обработки поверхности.

Робот должен был аккуратно полировать лопасть винта с помощью этого концевого зажима.

Интеграция роботизированной орбитальной шлифовальной машины с RoboDK

Частично мотивация команды для участия в этом проекте заключалась в том, чтобы протестировать новый орбитальный шлифовальный концевой эффектор, который они использовали.

Общая проблема с роботизированной обработкой поверхностей заключается в том, что она требует контроля усилия. Когда мы шлифуем или полируем вручную, мы можем точно контролировать усилие, прилагаемое финишным инструментом. С роботом наиболее распространенный способ сделать это — добавить в инструмент датчик силы и запрограммировать активное соответствие. Это может быть сложно запрограммировать.

Конечный эффектор, который использовала Kane Robotics, упрощает развертывание роботизированной отделки поверхностей, чем это было в прошлом, благодаря включению соответствия в сам инструмент.

Соответствующая требованиям орбитальная шлифовальная машина

Рассматриваемым конечным эффектором была орбитальная шлифовальная машина AOV-10 от ATI, также доступная как компонент UR+.

Этот новый инструмент специально разработан для облегчения роботизированного шлифования. Он включает в себя пневматическую податливость оси орбитального шлифовального инструмента, что дает роботу возможность реагировать на незначительные изменения поверхности заготовки.

Как объяснил Алан Хайкен, главный операционный директор Kane Robotics:

Одно из преимуществ использования RoboDK с такими новыми опциями End of Arm Tooling (EOAT) заключается в том, что очень легко добавить новый концевой эффектор в программу, как мы объясняли в нашей предыдущей статье «5-минутное руководство по использованию любого конца». Эффектор с RoboDK.

Настройка их аппаратного и программного обеспечения

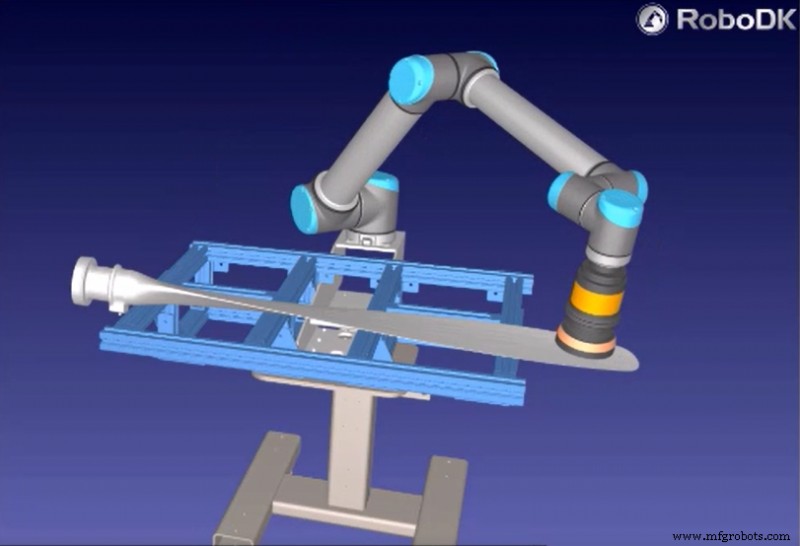

Установка, использованная командой Kane Robotics, была достаточно простой благодаря шлифовальному инструменту ATI.

Основными компонентами их установки были:

- Совместный робот Universal Robotics.

- Шлифовальный инструмент ATI AOV-10.

- Стол, на котором была закреплена лопасть винта.

- RoboDK для автономного программирования.

Без этой конкретной орбитальной шлифовальной машины команде, возможно, пришлось бы интегрировать внешний датчик силы. Это усложнило бы как настройку оборудования, так и программирование робота.

С RoboDK их программирование было простым.

Почему Kane Robotics использовала RoboDK?

RoboDK позволил команде быстро и легко запустить приложение.

Программирование состояло только из действий по планированию пути, которые можно выполнить в RoboDK всего за несколько шагов.

Вот что главный операционный директор Алан Хикен сказал о RoboDK:

Когда его спросили, почему они использовали RoboDK, он просто ответил:«Если у вас есть данные САПР, почему бы вам их не использовать?»

Мы вряд ли можем спорить!

Какие приложения вы могли бы реализовать с помощью RoboDK? Сообщите нам в комментариях ниже или присоединитесь к обсуждению в LinkedIn, Twitter, Facebook, Instagram или на форуме RoboDK.

Промышленный робот

- Как уменьшить количество отходов с помощью автономных роботов

- Как создать вариационный автоэнкодер с TensorFlow

- Что такое электрополировка и электролитическая полировка | Услуги Junying по отделке металлических поверхносте…

- Уход за станками с ЧПУ? Вот как это сделать с помощью кобота

- Как справиться с царапинами на зеркале из нержавеющей стали

- Бесплатное обучение роботов с RoboDK

- Практический пример:улучшение рабочего процесса аддитивного производства

- Как один инженер добился беспылевой роботизированной гравировки с помощью RoboDK

- Как начать программирование роботов Yaskawa

- Как начать работу с RoboDK для Raspberry Pi